La mampostería de la pared exterior se realiza de acuerdo con ciertas reglas. Es necesario observar no solo el orden de colocación, sino también las proporciones del mortero que mantiene unida la estructura, de lo contrario, será de corta duración. La mezcla de aglutinantes es de varios tipos, según los requisitos de la estructura.

Tecnología de mampostería de ladrillo exterior

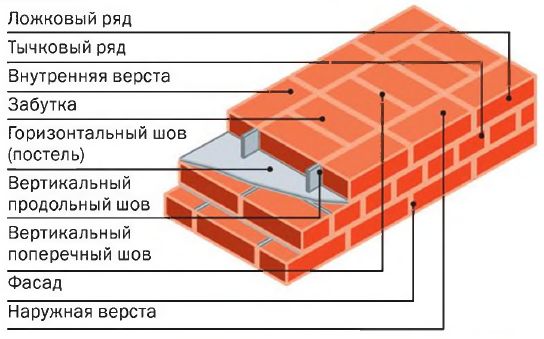

A primera vista, la tecnología de colocación de paredes de ladrillo es simple: se aplica una capa de mortero de cemento a cada fila, luego se coloca la siguiente fila de ladrillos. Y así hasta el mismo techo. Pero la realidad es mucho más complicada hay muchos factores a considerar:

- primero, la superficie de la base se nivela horizontalmente para que no haya distorsión;

- la impermeabilización se coloca debajo de la primera capa de ladrillo, la mayoría de las veces material para techos;

- la primera capa se puede colocar directamente sobre la impermeabilización sin usar una solución, será necesaria en las siguientes filas;

- el ladrillo de la primera fila debe ubicarse a través de los cimientos, los 5 restantes, longitudinalmente, para que se alternen hasta el techo;

- en el proceso de colocación, es necesario controlar constantemente la posición horizontal; esto se hace con la ayuda de una cuerda estirada y la cantidad de mortero.

Cada fila posterior debe desplazarse medio ladrillo para que la estructura sea estable. Se presta especial atención a las esquinas de un edificio en construcción: es importante observar la verticalidad, se controla mediante plomada.

Una condición importante al trabajar con una solución: el grosor de la capa no debe ser superior a 12 mm, de lo contrario, la estructura se agrietará con el tiempo.

Costura entre ladrillos puede ser cóncavo o convexo, depende del tipo de decoración de la pared que se planee: yeso o lechada.

Soluciones, su composición, proporciones.

Para que la estructura del edificio sea fuerte, el aglutinante la solución debe cumplir los siguientes requisitos:

- El plastico, para llenar todos los huecos entre los ladrillos, así como los agujeros tecnológicos en ellos.

- Después de la solidificación la masa no debe deformarse debido a la falta de resistencia en ausencia de algún componente en él.

- El aglomerante de cemento debe tener reserva de tiempo para el ajuste, para tener tiempo de utilizarlo todo antes del momento de solidificación.

La fuerza de la estructura depende en última instancia de sobre la calidad de los materiales de construcción, sus correctas proporciones en la mezcla, así como la calidad del lote.

El mortero de mampostería es una combinación de aglutinante y agregado. El aglutinante es cemento, el agregado suele ser arena u otros materiales.

Arena de cemento

Se prepara una mezcla a partir de cemento, arena, agua y varios aditivos., que le dan resistencia a las heladas, ayudan a soportar la alta humedad (que es especialmente importante para la base). Como aglutinantes se pueden utilizar compuestos de fibra o magnesio, yeso, piedra caliza molida.

Si la solución es simple, contendrá solo los componentes principales: cemento, arena y agua. Todos los demás componentes se agregan a los complejos.

Dependiendo de la composicion DSP tiene las siguientes propiedades:

- Bien adhesión con superficies lisas, por ejemplo, con bloques de gas, bloques de espuma, variedades lisas de piedra natural.

- Solución normal reduce la conductividad térmica al colocar ladrillos con cavidades. Esto aumenta las propiedades de aislamiento térmico de la pared.

- Sujeto a las proporciones exactas de la mezcla cemento-arena a lo largo del tiempo. no se delamina.

- Cuando se utilizan agregados porosos, es posible lograr fuerza hasta 1500 kg por metro cúbico... Cuando se utilizan agregados densos, el índice de resistencia aumenta hasta 2700 kg por metro cúbico.

- Los plastificantes orgánicos hacen una solución menos higroscópico, lo cual es importante a la hora de sentar las bases en regiones con precipitaciones medias anuales elevadas.

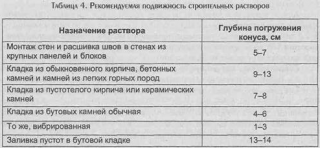

- Movilidad de la solución se determina sumergiendo el cono en la mezcla recién hecha. Cuanto más profundo se hunde el cono, mayor es el grado de movilidad. En general, se acepta que para una pared de ladrillo macizo, se necesita una mezcla de un nivel de 9 a 10 mm; para paredes de ladrillo hueco de 7 a 8 mm; para pavimento de 5-6 mm. El grado de fluidez de la mezcla puede variar de 8 a 12 mm.

Aglutinantes componentes adicionales en el DSP puede afectar lo siguiente características de la mezcla:

- permeabilidad al vapor - un indicador importante, ya que no contribuye al crecimiento de hongos en las paredes;

- resistencia a temperaturas extremas;

- viscosidad - mejora la adhesión de los componentes de la mezcla entre sí en la solución;

- resistente al fuego;

- el plastico;

- fuerza - la capacidad de soportar la presión de las filas posteriores de mampostería;

- resistencia a los microorganismosque son capaces de destruir gradualmente el cemento.

Cemento-piedra caliza

Se preparan diferentes versiones de soluciones de piedra caliza con la adición de cemento, arcilla, arena. La principal cualidad de la solución es la plasticidad. Es fácil de aplicar a la pared, el mortero se adhiere bien y se adhiere a una superficie lisa.

Yeso de cemento y cal se puede utilizar sin restricciones de humedad, por ejemplo, en el baño, piscina, decoración de fachadas. La mezcla se coloca sobre cualquier superficie.

La composición de la mezcla de cal-cemento incluye 4 componentes: cemento, arena, cal viva, agua... La marca de cemento se selecciona según el propósito previsto: para trabajos al aire libre, M500 o M400, para trabajos internos, M150 es suficiente.

Cemento-arcilla

La arcilla absorbe el exceso de humedad y luego la libera., si la sequedad del aire aumenta, por lo tanto, el microclima en una habitación cuyas paredes están enlucidas con arcilla es siempre mejor y más saludable.

Para que la solución cumpla con los indicadores requeridos, es necesario elegir el contenido de grasa adecuado de la arcilla... También puedes comprarlo confeccionado para hacer un mortero en casa.

No se utiliza mortero de cemento-arcilla para colocar estufas y chimeneas, ya que la arcilla retiene bien el calor, es plástica y no se agrieta cuando se calienta y enfría la superficie. Mientras que el cemento se destruye gradualmente debido a las altas temperaturas.

Auto-preparación de la solución

Primero necesitas calcular la cantidad de mortero... Para la colocación de una pared de ladrillos, su consumo es de aproximadamente el 25% de la masa total. Se tiene en cuenta el tamaño del ladrillo (cuanto más grande sea, menos mortero desaparecerá).

Ejemplo de cálculo mortero para casita 4x6 m: si se coloca un muro de 2,5 ladrillos macizos de 25x12x6,5 cm, necesitará unos 10 m³ de mezcla cemento-arena. Luego viene el cálculo de la cantidad de materiales de la marca deseada.

Tecnología de amasado

Es necesario mezclar los componentes inmediatamente antes de comenzar a trabajar., ya que el tiempo de fraguado de la solución universal es de aproximadamente 1 hora. El orden de colocación en una hormigonera es el siguiente:

- Tamizar todos los componentes de la futura solución a través de un tamiz. Esto hará que la composición sea más uniforme. Revise la arena en busca de impurezas: llénela con agua, si se vuelve turbia, entonces la arena contiene arcilla y es mejor usar otra.

- Vierta agua en una hormigonera o balde donde se realizará la mezcla. Deja un poco para reponer.

- Vierta el plastificante.

- Llene la mitad del volumen total de arena.

- Vierta todo el cemento.

- Encienda la hormigonera y mezcle durante 2-3 minutos.

- Agrega el resto de la arena y vuelve a mezclar.

- Rellene el agua restante si es necesario.

El mortero correctamente hecho no debe pegarse a la llana y deslizarse sobre ella.

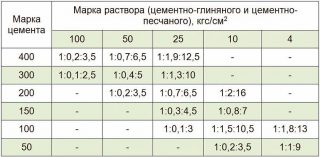

La proporción de componentes para diferentes marcas.

Se puede hacer composiciones de las siguientes proporciones:

- M50 o M100 con la adición de cal. El mortero está destinado a trabajos de reparación y enlucido. La solución se puede utilizar para tapar pequeñas grietas o baches en las paredes.

- M150 - tiene características universales. Se puede utilizar para mampostería o enlucido, solado o renovación de habitaciones. Después de la preparación, DSP debe aplicarse a la superficie deseada dentro de las 2 horas, luego dejar actuar durante 24 horas para que se endurezca por completo. Se aplica en una capa de 5 mm a 50 mm.

- M200 - destinado a verter solera, trabajos de albañilería, inicio de enlucido.

- M300 se considera una mezcla de hormigón ultrarresistente. Se utiliza para sentar las bases de un edificio de varios pisos, regla. Debido al aumento de densidad, la mezcla no es adecuada para trabajos de enlucido.

- Para pavimento. Grado de cemento usado M500. Para 50 kg (1 saco), se necesitarán 15 cubos de 10 kg de arena tamizada limpia. La proporción es 1: 3. Agua para diluir 4 cubos de 10 litros. Consumo por 1 m3 de 9 sacos de cemento, 95 baldes de arena y 20 baldes de agua.

- Mortero para albañilería. Usado cemento grado M400 o M500. En este caso, la proporción de cemento y arena debe ser de 1: 4, es decir, para 50 kg de cemento, 16 cubos de arena de diez litros y 4 cubos de agua. Consumo por solo 1 m3 6 sacos de cemento, 96 baldes - arena, 23 - agua.

- Para revocar ladrillos u otras superficies. 50 kg de cemento M400, 27,5 cubos de arena con un volumen de 10 litros, 4 cubos de agua. Se agrega cal apagada a razón de 1 balde de cemento 1 balde de cal. Cuánto material se necesitará para mezclar 1m3 de mortero: 350 kg de cemento, arena - 192,5 cubos, agua - 24 cubos.

Para un enganche de alta calidad, las proporciones deben observarse exactamente.

Determinación de la movilidad de la solución

Movilidad denotado por la letra "P" y un coeficiente de 1 a 5. Las primeras 3 posiciones son soluciones inactivas y la 3 y 4 son mezclas fluidas. Usando un cono de construcción especial, se pueden determinar la contracción y el caudal. Si mide menos de 5 cm, la mezcla es pesada, de 5 a 15 cm, medianamente pesada, de 15 cm, una solución móvil.