A partir de piedras artificiales a base de cemento y relleno mineral, las paredes se construyen con una altura de 1 a 1,5 pisos. El edificio se está erigiendo más rápido que con otros materiales: el tamaño del bloque de cemento juega un papel, que es mucho más grande que los parámetros del ladrillo. Los bloques se producen no solo en condiciones de producción, los artesanos hacen frente a la producción por su cuenta.

- Descripción del bloque de cemento para la construcción.

- Cualidades positivas y negativas

- Diferencias con otros materiales de pared.

- Variedades de bloques de hormigón.

- Características estándar

- Haciendo bloques de cemento tú mismo

- Composición y proporciones de la solución.

- Verter y secar

- Cálculo de la cantidad por casa, el número de productos en un palet, en cubo.

Descripción del bloque de cemento para la construcción.

Usar opciones de componentes incluidas:

- escoria de alto horno;

- granito triturado, grava, tamices;

- ceniza volcánica;

- arena de río;

- ladrillo, hormigón, cemento, rotura de vidrio;

- arcilla expandida.

Marca de productos determinado por el índice de resistencia a la compresión, que muestra la magnitud de la fuerza que soporta el material sin destrucción (el número después de la letra M). Se producen las siguientes marcas de bloques de hormigón: M-35, M-50, M-75, M-100, M-125, M-150.

Material se utiliza baja resistencia para aislamientopara aumentar la protección contra el frío de la estructura portante. Sellos 50 y 75 se colocan en tabiques y paredes externas sin carga significativa, y Los grados duraderos se utilizan para exteriores. muros con vigas y forjados apoyados sobre ellos. En este caso, se hace adicionalmente un cinturón de hormigón armado a lo largo de la parte superior del perímetro de las paredes para aumentar la capacidad de carga. A veces, los bloques se utilizan para la construcción de cimientos, cimientos en combinación con impermeabilización de estructuras de alta calidad.

Las casas y dependencias, garajes, sótanos están construidos con bloques de hormigón. Las paredes son grises y poco atractivas y, por lo tanto, requieren acabados decorativos.

Cualidades positivas y negativas

Una ventaja significativa del material es su bajo costo. Las proporciones del bloque de cemento le permiten ahorrar en la cantidad de mortero utilizado para la mampostería y el tiempo de construcción se acelera. Las piedras son ligeras, por lo que no se utilizan grúas.

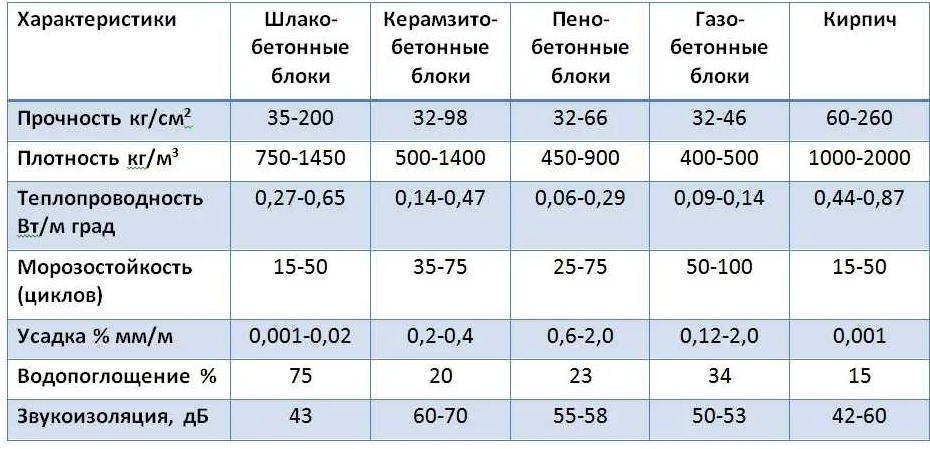

Diferencias con otros materiales de pared.

Hormigón de arcilla expandida y arena-cemento En términos de tecnología de fabricación, los bloques difieren poco de los bloques de cemento, pero en términos de respeto al medio ambiente son superiores al material de escoria-cemento. El bloque de cemento puede tener impurezas dañinas si los residuos de producción se utilizan en hornos de materiales químicamente peligrosos.Además, la arcilla expandida y los bloques de arena no absorben agua, superando al hormigón de cenizas en resistencia.

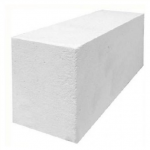

Comparado con hormigón celular El bloque de cemento tiene una mayor capacidad de carga, pero absorbe menos humedad. Esto se debe al hecho de que en la composición de las piedras de hormigón celular hay huecos asociados desde la salida de gas, pero no en las de hormigón de ceniza. Pero la resistencia a las heladas de este último pierde.

Bloques de espuma Son similares en calidad a los productos de hormigón de ceniza, pero las dimensiones de los primeros son más grandes, por lo que hay una ventaja en la velocidad de instalación. El bloque de cemento reemplaza 4-5 ladrillos y hormigón celular: 7-8 piezas. El bloque de espuma es más caro, pero tiene mejores características de protección contra el calor, tiene dimensiones más precisas.

Enladrillado - el más caro de todos los materiales de pared. Las paredes hechas de productos de hormigón de cemento pesan menos y la resistencia está al mismo nivel. El ladrillo tiene una alta conductividad térmica, por lo que está aislado del frío. El hormigón de escoria en sí mismo sirve como calentador y no requiere aislantes adicionales.

Variedades de bloques de hormigón.

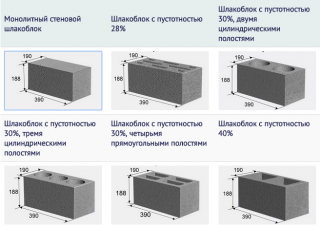

Las piedras se producen para diversos fines, la marca del cemento, el tamaño del relleno, la presencia de huecos y las dimensiones del producto dependen de ello.

Producir mercancía variedades:

- Bloques huecos y macizos. Ambos tipos se utilizan en la construcción, dependiendo de la resistencia requerida para el proyecto. Las piedras huecas aligeran significativamente el peso de las particiones, las paredes y los productos sólidos funcionan bien en la construcción de los cimientos, la base de la casa.

- Productos de revestimiento decorativo... El mercado de la construcción los ofrece recientemente, pero el material ha ganado popularidad. Uno de los lados está cubierto con una capa decorativa, que además aísla la superficie del agua y la humedad atmosférica. El revestimiento imita materiales naturales, por ejemplo, mármol, granito, diferentes tipos de madera.

- Piedras de partición. Se caracterizan por un peso reducido, un grosor reducido y una geometría precisa.

- Productos coloreados. Al fabricar, se agregan tizas de colores, polvo de ladrillo triturado, cemento Portland a la masa. El material se utiliza en la construcción de cercas, columnas decorativas, frontones de edificios.

El material de la base tiene una mayor resistencia, no se agrieta. Dicha base se coloca sobre una cinta de hormigón y la matriz en sí se aísla del líquido del suelo. Hay una especie de ladrillo roto. También se utiliza para decorar paredes, pilares, vallas.

Características estándar

Peso estándar para los requisitos reglamentarios:

- un bloque de cemento de cuerpo completo es de 25 a 28 kg;

- hueco - 18-23 kg;

- medios bloques - 10-13 kg.

La capacidad de transmitir el calor. los productos también son diferentes, el indicador depende del tipo de relleno... El coeficiente de conductividad térmica del material con roca de concha es 0.27 W / m · K, y para productos de piedra triturada grande aumenta significativamente.

Otras características:

- densidad material en el rango de 0,75 a 1,45 t / m3, el indicador afecta la resistencia, que ocurre en el rango de 35 a 150 kg / cm2;

- resistencia a las heladas medido en 12 - 50 ciclos, el área de uso depende de esto (norte, sur).

El uso de residuos de producción química limita el ámbito de aplicación de los bloques de cemento solo a las estructuras externas. Los bloques de fabricación propia se pueden fabricar de forma respetuosa con el medio ambiente utilizando escoria y ceniza de la quema de madera, carbón en estufas y calderas domésticas para el llenado.

Haciendo bloques de cemento tú mismo

La producción se organiza en un área ventilada con una base firme y nivelada. El intercambio de aire regular es esencial para un secado eficaz.

Dos métodos de producción:

- Manual. La mezcla del hormigón, el vertido en moldes se realiza sin unidades eléctricas y los productos se secan en condiciones naturales.El volumen de producción es pequeño, la calidad está de acuerdo con los estándares.

- Fundición por vibración con mesa oscilante y unidad de prensado adecuados. El método se puede organizar en un taller si compra equipo para la producción de un gran volumen de bloques de cemento (una casa de cuadratura significativa).

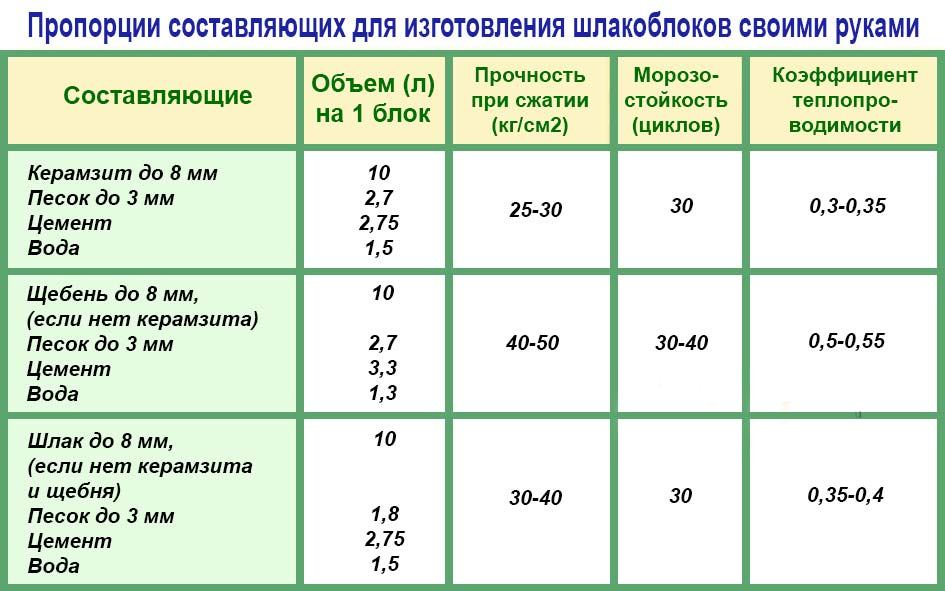

Composición y proporciones de la solución.

Solicitar grado de cemento no inferior a М400... El relleno se toma solo de la escoria, o se agrega piedra triturada triturada (se permiten materias primas reciclables). Se introducen arcilla expandida y arena ordinaria, arcilla expandida triturada, ladrillo molido.

Aproximado proporción de componentes:

- para 9 partes del agregado, se toman 1.7 - 2.0 partes del aglutinante (el relleno incluye: 1 parte de arena, 1 parte de piedra triturada, 7 partes de escoria, 2 partes de cemento);

- el volumen de cemento M500 se toma un 15% menos que M400;

- la proporción de escoria no debe ser inferior al 0,65% del volumen total de relleno;

- permitir el uso de residuos de la construcción (cemento roto, soleras, yeso) en la fabricación de un método artesanal;

- el agua tiene un volumen total de 0,5 partes.

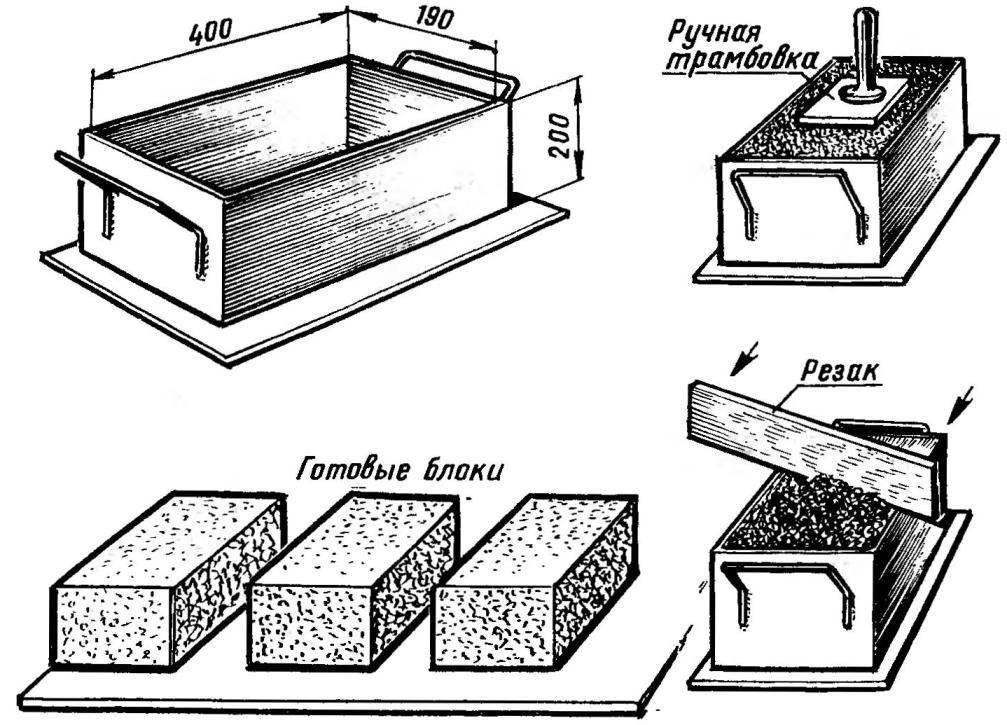

Verter y secar

Formas sin fondo preparado a partir de diferentes materiales, es mejor combinar varias celdas a lo largo del ancho del bloque de cemento y la longitud en un encofrado. Usan metal, plástico, pero la madera también funcionará. Las paredes deben ser lisas, sin fragmentos que sobresalgan. Los cilindros hechos de metal o madera se fijan al fondo para formar huecos en un producto futuro; a menudo se usan botellas.

Proceso de vertido:

- la mezcla de hormigón con un portaobjetos se vierte en un molde;

- use una mesa vibratoria para probar la solución, o use vibradores eléctricos profundos;

- si no se aplica vibración, las paredes se golpean con un martillo y la superficie de la masa se corta por la regla a lo largo de los bordes del encofrado;

- la masa se mantiene durante un día hasta que se agarra y se comprime;

- se saca el producto semiacabado, se determina para el almacenamiento, el período aproximado de ganancia de resistencia es de 1 mes.

Es imposible organizar la producción al sol, ya que el endurecimiento del hormigón se produce en condiciones no naturales, lo que reduce la calidad del material.

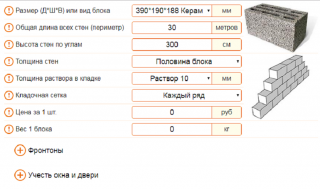

Cálculo de la cantidad por casa, el número de productos en un palet, en cubo.

Para el cálculo, necesita los tamaños de las piedras seleccionadas.

Dimensiones utilizadas:

- estándar 390 x 190 x 188 - largo, ancho, alto, respectivamente;

- menos popular: 395 x 195 x 195 y 400 x 200 x 200 mm.

Se calcula el número de elementos por volumen y superficie de paredes... Ambos métodos dan resultados precisos. En el primer caso, se mide el perímetro de las paredes exteriores, el grosor y la altura de la cerca se toman del proyecto. Los valores se multiplican para encontrar la capacidad cúbica. Los volúmenes de ventanas, puertas, cinturón de hormigón armado monolítico se restan del resultado total, que se calcula de manera similar.

La capacidad cúbica resultante se divide por el volumen de un bloque y se obtiene el número de elementos. Puede calcular la cantidad de bloques de cemento en un cubo y luego multiplicar por la cantidad de cubos. Hay aproximadamente 71 bloques en un metro cúbico.

También se realiza el cálculo por área, solo que no determinan el volumen de los muros, sino su área. El resultado obtenido se divide por el área de un bloque del lado que se colocará en el plano.El resultado del cálculo se multiplica por un factor de 1,1 para tener en cuenta los cortes y el desperdicio.

El material se pide en paletas, por lo que debe saber que una paleta contiene 75 piezas de productos dispuestos en 5 filas (niveles); así es como se colocan las piedras huecas. Es mejor no colocar corpulentos más de tres filas, por lo que la cantidad de dichos elementos en una paleta es de 45 piezas.