Los ladrillos refractarios incluyen cuarzo, carbono, los principales tipos de piedras de mampostería, los ladrillos de arcilla refractaria también se incluyen en la misma categoría. Se usa con mayor frecuencia para revestir al organizar cámaras de combustión, ya que el material tiene resistencia a altas temperaturas y baja conductividad térmica. La carcasa de ladrillo protege la mampostería del horno de la interacción directa con la llama, los elementos soportan un calentamiento prolongado hasta + 1000 ° C, sin perder resistencia.

Descripción de ladrillos de arcilla refractaria

Los productos se fabrican mediante la cocción de una mezcla de polvo de arcilla refractaria y arcilla fina con propiedades refractarias. Para el procedimiento, se utilizan altas temperaturas en diferentes etapas de secado a + 200 ° С antes de sinterización a + 1450 ° С.

Durante el proceso de calentamiento, sale la humedad residual. Con una liberación intensiva, el producto puede agrietarse, por lo que la temperatura se eleva gradualmente. A + 400 ° - + 600 ° C, la caolinita se descompone en solución con liberación adicional de agua. General contracción en el proceso de producción es 2,5 – 3,0%.

cómo parece ladrillo de arcilla refractaria:

- superficie tiene amarillo arena;

- en la cuchara, se observa pique y plano lateral grano;

- las dimensiones de los ladrillos refractarios corresponden a los parámetros: 230 x 113 x 65 mm o 230 x 123 x 65 mm.

Para mampostería frontal, se producen hornos. elementos en forma de cuña, trapezoidales y rectangulares.

La tecnología no prevé una sobreexposición por más del tiempo prescrito en condiciones críticas, ya que se forma una película vítrea en la superficie. Dichos elementos (mineral de hierro) son fuertes, pero están mal conectados con el mortero, no se usan en el horno, solo para cimientos. Ladrillo de arcilla refractaria en la marca contiene la letra "Ш".

Los diferentes tipos tienen características diferentes entre sí, pero se puede distinguir un rango promedio de indicadores que caracterizan a los ladrillos refractarios de arcilla refractaria:

- resistente al fuego dentro + 1000 ° - + 1600 ° С;

- densidad productos oscila entre 1700 y 1900 kg / m³;

- resistencia a la compresión - 75 - 250 kg / cm²;

- resistencia a las heladas - soporta 15-20 etapas de congelación / descongelación;

- porosidad material - 3 – 85%;

- coeficiente de conductividad térmica 0,5 - 0,85 W / (m K).

El ladrillo de arcilla refractaria es diferente mejor resistencia a los álcalis, a diferencia de las piedras de cuarzo.

Ámbito de aplicación

Se utiliza en los lugares más críticos de la albañilería, por lo tanto, prestan atención a la calidad en la fabricación de productos. El ladrillo de arcilla refractaria se destina con mayor frecuencia para forro y forro Cámaras en el diseño del horno para quemar madera, carbón. El cuerpo del hogar puede estar hecho de ladrillo rojo ordinario, y en el interior se colocan ladrillos resistentes al calor para la cámara de combustión.

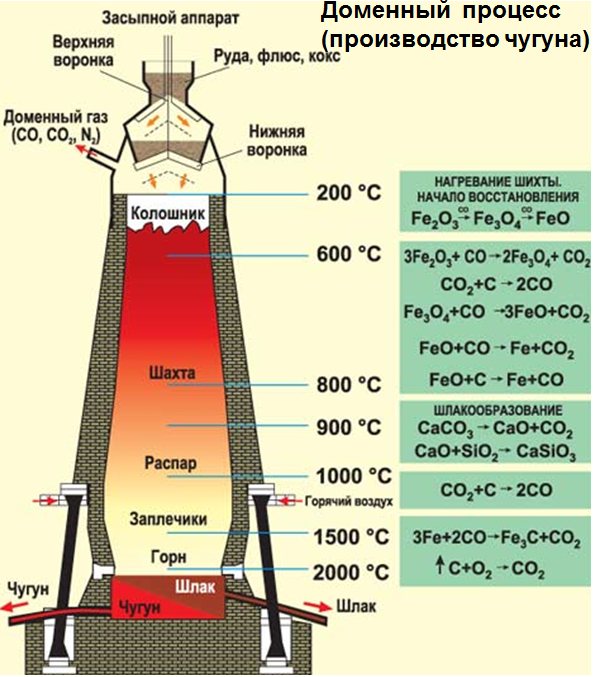

El forro es un forro interior con un material resistente a los productos químicos, al desgaste y refractario. Debe tener baja conductividad térmica. El revestimiento se utiliza en las superficies cerradas de hornos de fusión de metales, cucharas de fundición industriales, hornos de calderas, altos hornos, minas.

Funciones de revestimiento interno:

- protege la superficie de la pared de efectos térmicos, mecánicos y químicos;

- en metalurgia minera, la capa protege el equipo de impactos, adherencia de sustancias sinterizadas, abrasión;

- mejora la resistencia al fuego directo de los principales materiales de la mampostería de estufas, hogares;

- en altos hornos protege las carcasas de las temperaturas críticas de destrucción, interacción con metal caliente, escoria.

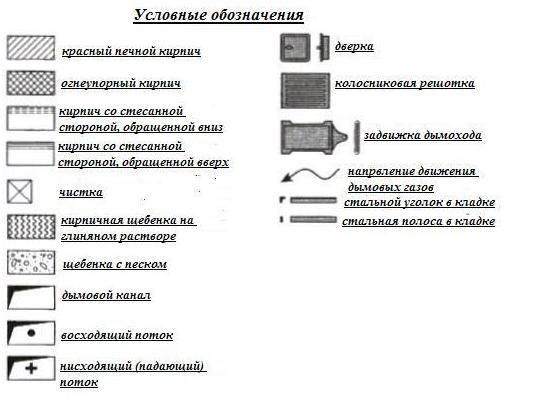

Antes de colocar la estufa, haga proyecto con dibujos de pedido... Los diagramas muestran ladrillos resistentes al calor. elementos sombreadospara calcular el número correcto de piezas para la instalación en el horno. El costo de tales elementos es más alto que el de las piedras cerámicas ordinarias, por lo que la precisión de los cálculos pasa a primer plano.

Según las condiciones de funcionamiento de las piezas refractarias en unidades de fusión de metales, zonas:

- fondodonde se encuentra la fragua, el área de las toberas se caracteriza por una temperatura + 1300 ° - + 1600 ° С;

- superior, donde se encuentra la mina, el vapor y la cima, en ella la calefacción sube a + 200 ° - + 1300 ° С.

En ambas áreas se utilizan ladrillos refractarios resistentes al calor con un alto contenido de arcilla blanca. Las características del material juegan un papel primordial en estas áreas.

Toda la vida material (depende en gran medida de las condiciones):

- en altos hornos - 3 - 10 años;

- en la zona de movimiento de aceros - 40 - 1500 horas;

- en mezcladores, cubos móviles 20 - 1500 minutos.

Materias primas y composición

La masa para la producción de ladrillos incluye aproximadamente 70% chamota - arcilla refractaria... Es el componente principal de la mezcla. La arcilla de caolín blanca es maleable y plástica en su estado natural, por lo que no es adecuada para la producción de productos sólidos con una forma constante. Primero, se cuece la sustancia y, después de endurecerse, se muele hasta obtener una apariencia polvorienta. El resultado es una arcilla refractaria con todas las características necesarias de fiabilidad y resistencia.

La chamota está hecha de componentes:

- arcilla refractaria refractaria;

- arena

- agua.

Arena toma rocas de cuarzo con contenido sílice al nivel del 75 - 80%, se tritura antes de introducirse en la masa de materia prima.

Tipos de ladrillos de arcilla refractaria

Método de formación de piedra sirve para subdividir los productos en tipos: fundidos en barbotina, producidos por método plástico o semiseco, fundidos, termoplásticos, prensados a altas temperaturas.

Por densidad Los ladrillos resistentes al fuego son:

- especialmente densos, no contienen más del 3% de huecos;

- productos de alta densidad: la porosidad no es más del 10%;

- denso, con un indicador en el rango de 10 a 16%;

- compactado - hasta 20%;

- densidad media - 20-30%;

- altamente poroso - 30 - 45%;

- ladrillos ligeros - concentración de huecos 45 - 85%;

- Materiales ultraligeros: más del 85% de poros.

A algunos usuarios les preocupa que el material de construcción pueda tener efectos nocivos para la salud, pero numerosos estudios no lo confirman, al contrario, la composición natural habla del respeto al medio ambiente del material.

- SHA, SHAK, SHB pertenecen a la categoría universal, a partir de los elementos que hacen chimeneas, estufas domésticas... Las piedras duraderas tienen la combinación perfecta de valor y calidad.

- SHUS, SHV tienen una alta capacidad calorífica. Estan instalados en hornos industriales para la colocación de superficies en el interior de conductos de gas y minas.

- PB más utilizado en la construcción barbacoa, brasero.

- PV también se usa internamente hogares y estufas de chimenea... Ellos hacen tanques de gas en agregados tipo campana.

- ShK - esta marca sigue siendo indispensable durante la construcción dominio de producción para el procesamiento de coque.

- SHL pertenecen a las categorías ligeras de malla grande, utilice en hogares y estufas con baja temperatura de calentamiento (hasta + 1300 ° С). Se instalan con mayor frecuencia en hogares y pequeñas unidades industriales.

- ShTSU usar en cubos móviles con metal caliente, También en hornos rotativos.

Para materiales celulares, se utilizan tipos porosos de arcillas y chamota, esta última debe estar contenida en la masa no más del 15-20%. Para las variedades ligeras, la arcilla se usa con la inclusión de partículas de perlita, por lo tanto, tales productos no pueden soportar temperaturas industriales, se usan para estufas caseras, dispositivos de chimenea. Los ladrillos porosos aumentan significativamente la posibilidad de calentamiento a alta velocidad del revestimiento, por lo tanto, es menos probable que se agrieten por el vapor resultante.

Características del uso de ladrillos refractarios.

Los ladrillos de alta calidad para hornos de fusión de metales deben tener un alto coeficiente de estabilidad química y de temperatura, no conducir los gases emitidos por la combustión de la masa de combustible y la conversión de escorias. El objetivo principal es aumentar la vida útil de las minas y los altos hornos, por lo que se hace hincapié en el uso de revestimientos refractarios. Además, el material debe resistir el choque térmico y una combinación agresiva de calor, vapor y productos químicos agresivos (escoria, álcali, ácidos).

Para uso doméstico, pequeño peso del bloque, un producto tiene una masa 3,4 – 4,0 kg. De acuerdo con GOST 390, dichos productos no deben pesar más de cuatro kilogramos.

Una cámara de combustión de estufa doméstica con un revestimiento resistente al fuego ahorra entre un 15 y un 20% más de energía que sin un revestimiento.

El período de enfriamiento del hogar del horno es importante. Las paredes exteriores reciben la energía interna acumulada de la cáscara de arcilla refractaria, por lo que permanecen calientes durante mucho tiempo. El uso de ladrillos reduce la cantidad de apertura de la puerta de la cámara de combustión y el lanzamiento de leña y carbón.

Mortero para mampostería de piedras refractarias

La mampostería se lleva a cabo utilizando mezcla especial, cuyos componentes tienen propiedades similares al ladrillo. No se utiliza mortero estándar de cemento y arena, ya que no cumple con los requisitos. Durante el funcionamiento de una chimenea o estufa, se agrieta y se descompone por el calor. Como resultado, se viola la integridad de las paredes, se libera monóxido de carbono venenoso.

Requisitos de la solución:

- viscosidad, adherencia a ladrillos de arcilla refractaria;

- resistencia a la par con el material de mampostería;

- apariencia atractiva (para paredes externas);

- duración del trabajo;

- resistencia al calor.

Las mezclas secas preparadas se venden en ferreterías. Se diluyen con agua y se mezclan bien. La desventaja es el alto costo, por lo que tales soluciones se preparan con sus propias manos.

Llevar Componentes:

- arcilla refractaria de arcilla refractaria;

- arena de arcilla refractaria;

- agua, debe ser blanda, por ejemplo, agua de lluvia, no permite impurezas grasas y saladas.

La arcilla se sumerge en un recipiente durante 2 a 3 días. para cubrir toda la sustancia. Revuelto 2 a 4 veces al día, después del final de la exposición la arcilla se frota a través de un tamiz con agujeros de 3 x 3 mm.

Después de eso, se introduce la chamota finamente tamizada. arena a una concentración de 1: 2, y se vierte agua para obtener solución de crema agria espesa... Compruébelo colocándolo en una pala y girándolo verticalmente, mientras que la masa ideal se desliza lentamente y no deja una marca en la herramienta.

Reglas para la selección y rechazo de ladrillos.

Los métodos de verificación se describen en documentos reglamentarios, uno de los cuales es GOST 54.02.1 - 2000 o GOST 40.69 - 1969... Para verificar el cumplimiento de la fuerza, la densidad y otros indicadores, necesita Equipo sofisticadoque el comprador no puede tener. Por lo tanto, el vendedor debe proporcionar un certificado de calidad de las pruebas aprobadas en el laboratorio de la fábrica.

Inspección en el lugar incluye:

- identificación de astillas, flacidez, agrietamiento de la superficie;

- comprobar la uniformidad de los bordes, los bordes, la cuadratura;

- prueba de sonido: cuando golpea un elemento con un martillo, debe haber una resonancia metálica resonante;

- control de las desviaciones lineales de las dimensiones de los ladrillos de arcilla refractaria: no debe exceder los 2 mm del estándar.