La mampostería de pared tradicional implica colocar ladrillos encima de un mortero de cemento. En este caso, queda algo de espacio entre las piedras, relleno de cemento. Tal costura, incluso con la total seguridad de la solución, juega el papel de un puente frío. Una de las tareas de la tecnología de construcción moderna es minimizar el tamaño de la costura. Para ello, se utilizan bloques machihembrados de silicato.

Placa de silicato machihembrado

La placa machihembrada tiene una forma específica. En los extremos del producto, se forman protuberancias: crestasy sangrías - surcos. En tamaño, coinciden exactamente entre sí. Al unirse, la cresta del siguiente elemento entra en la ranura del anterior, lo que proporciona ajuste preciso y ajustado... Los GWP de silicato se ensamblan con pegamento de ensamblaje. El grosor de la costura no supera los 2 mm y la junta no se convierte en un puente frío.

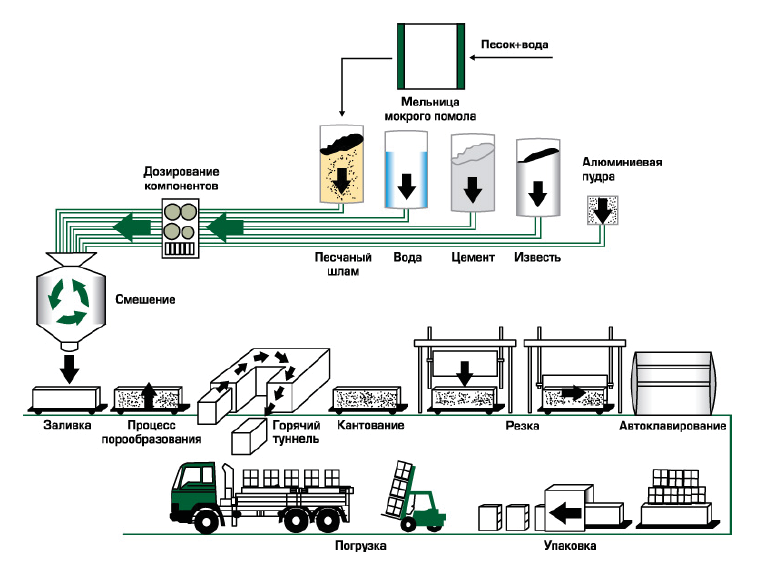

La segunda característica del material está relacionada con su fabricación. La materia prima para la producción de bloques de silicato es una mezcla de arena de cuarzo, agua y cal. Hacer un ladrillo por método de autoclave - los bloques están preprocesados bajo una presión de 12 atm. a temperaturas de hasta + 200 ° Сpara que el material gane la máxima resistencia. Por lo tanto, en términos de capacidad portante, las losas de GWP no son en absoluto inferiores a los bloques convencionales.

El método de fabricación en autoclave proporciona otra ventaja importante: precisión dimensional... Los bloques de silicato rara vez incluyen astillas e irregularidades, por lo que al colocarlos, no es necesaria una capa gruesa de mortero para nivelar. La misma calidad garantiza la unión exacta de machihembrado.

Al igual que los ladrillos ordinarios de arena y cal, los bloques no se pueden usar para construir una base.

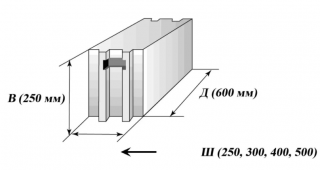

Descripción y especificaciones

- Bloque de silicato de lengua pared - tiene una forma aproximadamente cúbica. Con un ancho y alto de 250 y 248 mm, tienen un espesor de 250, 288, 139 y 88 mm. Por regla general, en los extremos tienen varias depresiones y surcos, a veces de diferente profundidad. Esto proporciona un ajuste muy ajustado, pero requiere altas calificaciones por parte del constructor.

- Dividir una losa ordinaria con una longitud y un ancho de 498 y 250 mm tiene un espesor de 115 mm. El material se utiliza para eliminar particiones interiores, donde la carga del rodamiento es menor. También hay modelos disponibles, incluso más delgados: 80, 70 mm de grosor. La ventaja de esta solución es la delgadez de la partición, ocupa un mínimo de espacio, pero al mismo tiempo es duradera y no conduce el sonido.

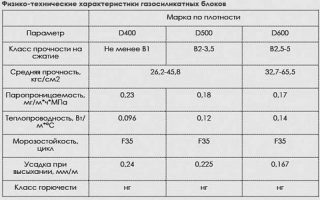

- densidad - varía según el vacío de 1220 a 1879 kg / cu. metro;

- fuerza - corresponde a la marca M 150;

- coeficiente de conductividad térmica - en promedio 0.045 W / (m * C). Sin embargo, esta característica también depende de la porosidad del material;

- índice de aislamiento acústico (aire) - de 468 a 52 dB;

- absorción de agua - del 5% para los impermeables, hasta el 26–32% para los ordinarios;

- resistente al fuego - REI240 si el espesor de pared es de 25 cm.

El bloque machihembrado de pared permite la construcción de edificios de 5 pisos sin un sistema de marco monolítico.

Clasificación de bloque

Los bloques de silicato se clasifican según varios parámetros. Con losa rectangular forma de surco y cresta puede ser diferente:

- rectangular - versión estándar, adecuada para la mayoría de los trabajos de construcción;

- trapezoidal - más difícil de instalar, pero proporciona una junta más ajustada y una mayor resistencia de la pared.

La principal desventaja de los ladrillos de silicato es la alta absorción de agua. Según este parámetro, se distinguen 2 tipos:

- Estándar - con absorción de agua hasta el 32%. Apto para la construcción de locales en los que la humedad no supere el 60%.

- Hidrofobizado - resistente a la humedad. Los aditivos hidrófobos se agregan a las materias primas durante la fabricación, mientras que la absorción de agua se reduce al 5%. El material es más caro, pero se puede utilizar para construir piscinas, por ejemplo. Los bloques son de color turquesa o verde.

Tambien hay losas de shungit... Se agrega carbón a la materia prima para ellos. El bloque es negro y muy duradero.

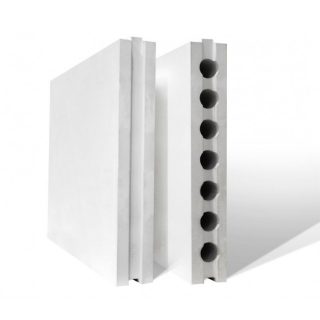

- Corpulento - opciones monolíticas. Se distinguen por su alta resistencia: la losa suspendida en 2 puntos puede soportar una carga de 200 kg. Se utiliza para la construcción de muros de carga en casas de campo privadas.

- Hueco - incluir cavidades circulares longitudinales. Dichos bloques son más livianos: la diferencia de peso es del 25%. La carga de carga es solo un poco menor, por lo que también se utilizan para paredes sólidas. Pero debido a los huecos, los muebles o equipos de la consola se pueden unir a ellos solo con tacos de mariposa. Los huecos se toman con mayor frecuencia para la construcción de particiones interiores, ya que constituyen una carga más pequeña sobre la base.

Comparación de bloques macizos y huecos

Las características técnicas de la losa con y sin huecos son ligeramente diferentes. Esto determina el propósito del material.

Los bloques monolíticos corresponden en resistencia al grado M150. Sin embargo, los núcleos huecos soportan menos tensión Ambas opciones se pueden utilizar para construir muros de carga.... En este asunto, el grosor de la piedra es más importante. Si es de 70 mm, entonces está destinado a una partición interior. El grosor del bloque para la pared es mayor, desde 115 mm.

Los bloques sólidos son más pesados. Peso promedio estándar de 20,5 kg y hueco - 15,6. Es más fácil construir a partir de un bloque con huecos.

Insonorización vacío arriba. El deflector de bloque perforado reduce el nivel de ruido hasta en 42 dB.

Tambien importa absorción de agua... Sin embargo, esta cualidad no depende del vacío, sino de la presencia de aditivos hidrófobos.

Tecnología de instalación

- Empieza el tendido en clima cálido y seco a una temperatura del aire de al menos + 10 ° С. La superficie de la base se impermeabiliza antes del trabajo: se cubre con material para techos, se recubre con masilla.

- Primera fila bloques puestos para mortero de cemento y arena... Esto le permite nivelar la más mínima irregularidad en la base. Para la primera fila, la cresta inferior se corta de las losas.

- La solución se aplica a ambos lados. y coloque primero la losa de la esquina.Los siguientes bloques se unen deslizando la cresta en la ranura. El exceso de solución se elimina inmediatamente. Una vez instalado, cada bloque se nivela y se golpea con un mazo de goma para asegurarlo en su lugar.

- Fila siguiente poner pegamento. Se aplica en la parte superior y en los extremos de la losa. Cada fila siguiente se presenta compensar para que las costuras verticales no se alineen.

- El tabique se erige de la misma forma. Para mejorar el aislamiento acústico, se coloca una junta elástica entre la pared y la partición - fieltro o corcho.

La pared o partición no requiere procesamiento adicional. Inmediatamente después de que se seque el pegamento, puede empapelarlo o revestirlo.