La espuma de poliuretano de una lata de aerosol se considera un material conveniente para rellenar juntas de construcción. La espuma de poliuretano de invierno y verano se comporta de manera diferente a temperaturas bajo cero, por lo que los constructores eligen un aislante según las condiciones de aplicación y operación. En el frío, el sello exterior se expande en un modo determinado, a diferencia del sello de verano, que no hace espuma, no gana volumen.

- Características y características de la espuma de poliuretano de invierno.

- Ámbito de aplicación

- Diferencia del verano

- Que temperatura puede soportar

- Condiciones de uso

- Trabajar a temperaturas bajo cero

- ¿Cuánto tiempo se tarda en secarse?

- Almacenamiento de espuma de poliuretano

- Fabricantes populares

- Que considerar al elegir

Características y características de la espuma de poliuretano de invierno.

El sellador de espuma de poliuretano se divide en tipos:

- por composición - dos y un componente;

- por temperatura de funcionamiento - invierno, todas las estaciones;

- por método de uso - pistola, hogar;

- por categoría de combustión - ignífugo, autoextinguible, combustible (B1, B2, B3, respectivamente).

En clima frío, el aislante de tipo de invierno no cambia el volumen de la salida del cilindro. La cantidad de mezcla y su formación de espuma se mantienen dentro del rango normal. La masa no se ve afectada por la humedad, el viento, la adherencia a las superficies no disminuye.

Al llenar las aberturas de una casa, la espuma de invierno para ventanas funciona de manera efectiva, que se adhiere bien a las pendientes de piedra, ladrillo, hormigón y madera. No aplique el material sobre superficies aceitosas o heladas.

Ámbito de aplicación

Alcance de la espuma resistente a las heladas:

- sellado de juntas en estructuras de paredes verticales desde el exterior;

- llenando los huecos entre los paneles de la casa de armazón;

- sellado de juntas durante la instalación de losas de piso, parapetos, cumbreras;

- espuma de placa encoladora, espuma de poliestireno para aislamiento de paredes, suelos, techos;

- aislamiento acústico de huecos y huecos;

- impermeabilización de huecos entre puertas, marcos de ventanas y extremos de paredes;

- instalación de taludes de pieza externa, reflujos en aberturas de ventanas.

Se necesita espuma resistente a las heladas al organizar la salida de la chimenea, los conductos de ventilación de las paredes a la calle, si el trabajo se lleva a cabo en el invierno. El material se utiliza para reparaciones en la fachada, techo, sótano, habitaciones sin calefacción.

Diferencia del verano

La diferencia se manifiesta cuando se aplica la espuma de poliuretano y su uso posterior. Espuma de verano en la helada al salir del tubo "cae" no capaz de aumentar el volumen... Si se aplica a temperaturas positivas en invierno, se expandirá, pero cuando los indicadores bajen a temperaturas negativas, colapsará. Esto se manifestará como un crujido cuando se presiona, la aparición de grietas, caídas.

La composición de la espuma de invierno es diferente, los componentes químicos se seleccionan para que la sustancia se expanda en condiciones de helada y, posteriormente, adquiera una forma estable. La polimerización (fraguado de la espuma de invierno) se ralentiza, pero el proceso finaliza después de cierto tiempo. Al mismo tiempo, el número de celdas cerradas en las que se encierra el gas sigue siendo mínimo.

La espuma de calidad para uso en invierno no tiene ninguna expansión o contracción posterior después del curado. En este estado, la masa no puede congelarse, agrietarse y colapsar.

Que temperatura puede soportar

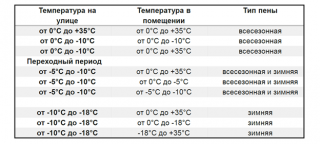

Temperatura de aplicación recomendada de la espuma de poliuretano:

- Algunas marcas funcionan bien a -10 °, otros fabricantes indican el límite de aplicación a -18 ° C e incluso a -20 ° C.

- Con la tecnología de aplicación correcta, la espuma congelada conserva sus características de calidad cuando la temperatura desciende a -35 ° C.

- El cilindro aislante debe tener una temperatura positiva (+ 5 ° C) durante la aplicación.

Condiciones de uso

Los constructores siguen la tecnología de trabajo para garantizar el correcto funcionamiento de las válvulas del aerosol, polimerización uniforme en el interior.

La válvula de escape se atasca por las siguientes razones:

- calentamiento heterogéneo del contenido en el interior, cuando parte de la masa permanece espesa;

- calentamiento rápido y demasiado fuerte del recipiente de aerosol, mientras que la transformación acelerada del prepolímero provoca la aparición de coágulos;

- el cilindro se almacena al revés: la masa espesa en el frío obstruye la válvula.

En este último caso, el cilindro se coloca con la válvula hacia arriba, expulsado presionando un poco de gas.

Es imposible usar un globo sin calentar; esto causará un consumo excesivo de espuma y reducirá la calidad del relleno de la sutura. De manera óptima, mantenga el recipiente a una temperatura de + 15 ° - + 20 ° C durante 24 horas.

Trabajar a temperaturas bajo cero

Procedimiento:

- el recipiente de aerosol se agita durante 30 segundos;

- la mezcla se coloca en la costura para que ocupe 1/3 o 1/2 del espacio (opciones para una pistola y un cilindro con un tubo);

- después de la aplicación, la espuma se hidrata, evitando la aparición de escarcha o hielo.

La masa congelada se cubre de la radiación ultravioleta con un material de acabado, por ejemplo, yeso, masilla, sellador, pintura. Puede cortar el exceso solo después de 1 a 1,5 días, después del secado completo.

¿Cuánto tiempo se tarda en secarse?

Primera corteza en la superficie de la mezcla se forma después de 20 - 40 minutos, y el tiempo hasta la solidificación completa puede llevar hasta un día o incluso más.

El período de polimerización depende de los indicadores:

- temperatura del aire helado;

- humedad de la atmósfera;

- composición del material.

Si el aislante está sobresaturado con relleno de gas no unido, se obtiene una gran cantidad de enlaces abiertos en el interior. La expansión es rápida, pero la estabilización de la forma se retrasa. La falta de componentes activos de la superficie conduce a la integración de células en grandes cavidades.

El fabricante coordina los procesos de polimerización y expansión introduciendo diferentes volúmenes de agente de expansión.El componente rompe las burbujas cerradas y las cavidades grandes para que el gas se escape y se solidifique uniformemente.

Almacenamiento de espuma de poliuretano

Reglas para el mantenimiento de cilindros de espuma:

- es mejor organizar la temperatura en el lugar de almacenamiento a un nivel de + 5 ° С;

- el almacenamiento prolongado en indicadores negativos reduce las características del consumidor;

- Las formulaciones de dos componentes se almacenan durante más tiempo, ya que los reactivos se encuentran en diferentes secciones del cilindro o recipientes (según el tipo de liberación).

Fabricantes populares

Los fabricantes rusos participan activamente en la fabricación de un producto popular:

- Proflex - La empresa Tula, opera desde hace más de 15 años, produce aerosoles de espuma domésticos y profesionales.

- LLC "Vlad PromPen" - un conocido fabricante de la marca Master. Los productos de la empresa se distinguen por una relación óptima de calidad y valor.

- Premium (LLC "De Lux")... Los productos se caracterizan por propiedades de alto rendimiento, expansión efectiva, excelente adhesión gracias a tecnologías innovadoras.

- "Producto prémium". La empresa opera desde 2014, una producción altamente especializada, dirigida únicamente a la producción de espuma.

- Kudo (JSC "Elf Filling") - la empresa ha desarrollado las líneas Home y Proff, los productos se distinguen por un buen rendimiento, tasa de solidificación, resistencia a la humedad, combustión.

Fabricantes y marcas extranjeras: Soudal, Penosil, Dr. Scenk.

Que considerar al elegir

Considere las propiedades:

- el tamaño del aumento primario y posterior de la capacidad cúbica;

- la densidad del material, que es menor para las opciones domésticas que en cilindros para una pistola;

- la viscosidad indica la fluidez de la masa, su adhesión a la superficie de la costura;

- contracción (expresada como porcentaje del volumen de la forma estabilizada con respecto al volumen original).