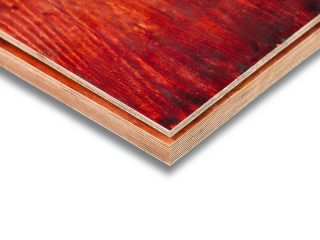

Bakeloidut vanerilevyt ovat monikerroksisia rakennusmateriaaleja, jotka on valmistettu ohuesta mänty- tai koivuviilusta. Lisäksi sisä- ja ulkokerrokset kyllästetään bakeliittilakalla. Paineen ja korkean lämpötilan liimaamiseen käytetään formaldehydihartseja. Bakeliittivanerilla on korkeat suorituskykyominaisuudet.

Tuotekuvaus

Vakiomateriaalin mitat:

- 5,77 x 1,25 m;

- 3,0 x 1,5 m;

- 2,85 x 1,25 m;

- 2,5 x 1,25 m;

- 2,44 x 1,22 m.

Kalvopinnoitettu bakeliittivaneri on erittäin kestävä, sen suorituskyky on verrattavissa seostettujen metallien lujuuteen. Kestää kitkaa, iskuja, paineita, iskuja.

- korkeintaan 15 mm kutsutaan arkkilajikkeiksi;

- yli 15 mm - nimeltään laatta.

Levyt ja levyt, jotka on koottu viiluelementeistä, joiden pituus on erottamattomia (0,1 - 1,0 mm paksuja), luokitellaan kokoja liimattu useista osista pituussuunnassa - komposiitti... Toisella materiaalilla on hiukan heikentynyt lujuus.

Materiaali leikataan, jauhetaan, teroitetaan, kiillotetaan, porataan ja jauhetaan. Jalostusmenetelmän mukaan levyt soveltuvat paremmin metallille kuin puulle.

Valmistus ja tuotemerkit

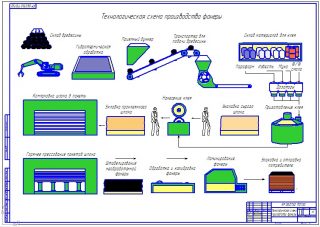

Edelleen tuotantovaiheet:

- Viilu käsitellään paneelisahalla, jossa materiaali saa tarvittavat mitat.

- Ne kuivataan suljetuissa kammioissa rullina, jotka on ripustettu kuuman ilman tasaista vaikutusta varten, raaka-ainetta siirretään rullakuljettimella.

- Kuivat raaka-aineet hylätään lisäksi ja lähetetään tuotantolaitokseen.

- Viilu levitetään pöydille, puhdistetaan, ryhmitellään paaluihin koon mukaan.

- Ensinnäkin sisäkehys on valmistettu havupuusta, kaikki levyt on päällystetty bakeliittilakalla ja hartseilla.

- Tee sitten sama viilulla ulkopinnalle.

- Seuraavan muodostuksen kuidut sijoitetaan kohtisuoraan edelliseen.

- Tuloksena oleva "kakku" kuivataan ja painetaan sitten lämpöpuristimella.

Paineen alla tarvittavat komponentit sulavat, materiaali saa lujuutta. Tuloksena oleva vaneri on lisäksi laminoitu, hiottu, leikattu tarvittaviin mittoihin. On vaihtoehto, kun kerroksia ei ole päällystetty hartsilla, mutta koko pino kastetaan liuokseen.

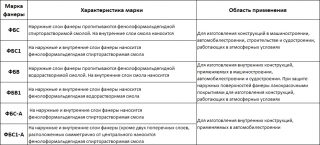

- FBS. Ulkopäällyste on kyllästetty fenoli-formaldehydimastiksilla, liukoinen alkoholiin. Sisäisiä kerroksia ei käsitellä, vaan vain puristetaan.

- FBS - 1... Ulompi ja sisempi kerros on kyllästetty fenoli-formaldehydillä alkoholiliukoisella mastiksilla.

- FBV. Ulkopuolella käytetään vesiliukoisia formaldehydimastikoita, mutta niitä ei käytetä sisällä.

- FBV - 1. Sisäkehyksessä ja ulkokerroksessa käytetään vesiliukoisia formaldehydejä.

- FBS1 - A... Kaikki kerrokset on kyllästetty alkoholia sisältävällä hartsiliuoksella, poikittaisia lukuun ottamatta, symmetrisesti keskikerroksesta.

Neuvostoliiton valtion komitea hyväksyi ja julkaisi asetuksella bakeloidun vanerin valmistusta ja tuotantoa koskevat standardit Nro 4828 päivätty 10.10.1983.

Bakeliittivanerin ominaisuudet

Materiaalin laatu on hyvä, mikä määrää sen sovellukset.

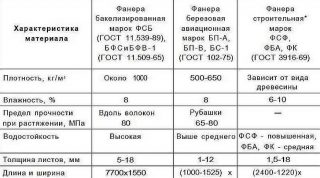

Bakeliittivaneri testattiin toistuvasti laboratorio-olosuhteissa ja määritettiin empiirisesti parametrit:

- Vetolujuus venyttää pitkin ulkokerroksen kuituja on paksuus 5, 7 mm - 59 - 89 MPa, paksuus 10, 12 mm - 72,5 MPa, 14, 16, 18 mm - 68,5 MPa;

- taivutuslujuus ulompien kuitujen poikki paksuus on 7 mm - 63,5 MPa, 10, 14 mm - 68,5 - 80 MPa, 16, 18 mm - 79,5 - 90 MPa;

- taivutuslujuus ulkokerroksen kuituja pitkin paksuus on 8, 12 mm - 88 - 117,4 MPa, 14 - 18 mm - 78,5 - 108 MPa;

- leikkauskestävyysraja sillä on indikaattoreita mille tahansa paksuudelle 1,47 - 1,76 MPa;

- kosteus arkkien paksuus on 5-7 mm - 6 + 2%, paksuus 10-18 mm - 8 + 2%;

- tiheys eripaksuisille paneeleille on 1200 - 1470 kg / m³.

Kestävä vaneri erotetaan käsittelymenetelmällä, kiillotetut, hiotut ja laminoidut levyt erotetaan. Ensimmäistä tyyppiä käytetään karkeaan työhön, toinen on tarkoitettu myöhempään lakkaamiseen, kolmas tyyppi ei vaadi lisäviimeistelyä asennuksen jälkeen.

Käyttöalue

Kulutusta kestävää ja luotettavaa materiaalia käytetään useilla aloilla. Sovellusta rajoittaa vain se, että arkit ovat kalliitaSiksi he käyttävät tavallisissa paikoissa enemmän laadukkaita budjettivaihtoehtoja.

Käyttöalueet:

- rakennus;

- mekaaninen suunnittelu;

- laivanrakennus;

- instrumentointi.

Kullekin erityistapaukselle valitaan arkit, joilla on vaaditut ominaisuudet. Tilapäiseen työhön he valitsevat halpoja kiillottamattomia tyyppejä ja vastuuhenkilöille - laminoituja tai kiillotettuja.

Sodan aikana

Sodaa edeltävinä vuosina tarvittiin kiireellistä tarvetta lentokoneiden rakennemateriaalit, joten päätettiin käyttää puulaminoitua muovia, mukaan lukien bakeliittivaneri. Materiaalilla oli parempia ominaisuuksia kuin puulla.

Valmistusprosessi kehitetty L. I. Ryzhkov - Neuvostoliiton lentäjäinsinööri vielä vuonna 1935, ja vuonna 1940 All-Union Institute of Aviation Materials tutki sitä perusteellisesti. Tekniikkaa kehitettiin myöhemmin kasvi "Karbolit".

Materiaalia käytettiin menestyksekkäästi rakentamisessa suurnopeus hävittäjät LaGG - 3 ja LaGG - 1, siitä tehtiin siipien osat, lentokoneiden rungot Jak ja Il... Myöhemmin japanilaiset ryhtyivät aloitteeseen Kamikaze-lentokoneiden valmistamiseksi Pearl Harborin merilinnoitusta vastaan.

Tällä hetkellä

Sodan päättymisen jälkeen vanerista tuli suosittua myös muilla teollisuudenaloilla. Sen toinen nimi on meri, laiva, laiva... Veneiden, veneiden, jahteiden rungot on päällystetty kosteutta kestävällä materiaalilla.

Muut sovellusvaihtoehdot:

- Rakennustöissä lukkojen, kelluvien telakoiden, hydraulisten lukkojen laitteelle. Levyt saavat valmistaa vahvoja uudelleenkäytettäviä muotteja. Niitä käytetään tuki- ja tukirakenteiden rakentamiseen.

- Tehdä henkilöautot ja lattiat kuljetuksessa: bussit, metro, raitiovaunut. Konetekniikassa vaneria käytetään mekanismien osien, rakenteellisten varaosien, hammaspyörien, kitkayksiköiden, laakerikuorien ja muiden osien valmistukseen.

Materiaalia käytetään pallossa avaruus- ja kryogeenitekniikka. Sähkötekniikassa tehdä eristeitä, muuntajien osia, tasasuuntaajia, joita käytetään yhdessä tekstoliitin ja lasikuitun kanssa. Bakeliittipaneelit käyttävät metallurgia- ja kaivosteollisuudessa.