Le béton ralentit la prise aux basses températures légèrement supérieures à zéro, et les valeurs négatives détruisent la structure de la pierre artificielle. Couler du béton en hiver conduit au fait que l'eau n'a pas le temps de réagir avec le ciment, gèle et augmente son volume. Les contraintes apparaissant à l'intérieur détruisent le béton, qui n'a pas gagné en résistance. Avec l'arrivée de la chaleur, l'eau dégivre et la prise se poursuit. Mais dans le corps du matériau, il y a des structures détruites qui réduisent la capacité portante.

Caractéristiques du coulage du béton à des températures inférieures à zéro

Un environnement optimal est nécessaire pour le durcissement du béton, si l'air ne s'est pas réchauffé à plus de + 5 ° C ou si les valeurs sont réduites à des valeurs négatives. Des conditions d'humidité et de température sont créées pour réduire le temps de durcissement et le gain de résistance dans les premiers stades.

Méthodes d'accélération :

- échauffement dû à la chaleur interne de la masse de béton;

- apport de chaleur à la structure de l'extérieur.

La première méthode est utilisée pour les variétés à durcissement rapide, les mélanges à haute résistance, les variétés de ciment à grain fin. Ce groupe comprend les astringents avec un faible degré d'apport hydrique. Le bétonnage à basse température est réalisé avec l'ajout de plastifiants pour réduire le volume d'eau nécessaire, et les additifs antigel chimiques accélèrent la prise.

La température à l'intérieur du produit dépend de la quantité d'énergie produite pendant le processus exothermique de fixation des molécules d'eau. Une telle énergie n'est pas suffisante pour obtenir la force du niveau de rupture, et dans des conditions de gel, ce degré ne peut être atteint sans mesures supplémentaires.

- structures massives - pas moins de + 5 ° ;

- structures à parois minces - pas moins de + 20 ° .

Parfois, une quantité suffisante d'énergie peut être fournie de l'extérieur au produit avec des indicateurs négatifs. La réserve de chaleur interne du béton est augmentée par le chauffage des granulats et des liquides. Pour cela, une certaine technologie de préparation de la solution sur le chantier est observée, ce qui nécessite des coûts de main-d'œuvre et d'énergie supplémentaires.

Éléments à considérer lors de la mise en place du béton en hiver

Lors de la préparation du mélange, les éléments de béton sont protégés des congères, du givre et du gel. Les liants sont stockés dans des conteneurs fermés ou des sacs en matériau résistant à l'humidité. Dans les usines, les composants, les agrégats et l'eau sont chauffés pour être distribués aux mélangeurs des véhicules. La solution est préparée dans une pièce chauffée, de sorte qu'une masse de la température requise est obtenue à la sortie.

Le sable et la pierre concassée sont chauffés avec des registres en forme d'échangeurs de chaleur, à travers le corps desquels passe de la vapeur ou de l'eau, chauffée à + 90 ° C. Le liquide reçoit la température dans les chauffe-eau, de là il est fourni aux réservoirs d'alimentation. Les cuves sont placées à proximité du lieu de préparation et équipées d'un dispositif de vidange dosée.

La température de la masse peut augmenter si le mélange est préparé dans des mélangeurs électriques, à l'intérieur desquels un chauffage à la vapeur est prévu. Le mélange est transporté dans des mélangeurs de voiture chauffés, des conteneurs isothermes sont utilisés.

Le coulage du béton à des températures inférieures à zéro est effectué dans des camions à benne basculante, où la température corporelle augmente en raison des gaz d'échappement lors de l'échappement. La carrosserie est recouverte de boucliers calorifugés, de capots en bois ou de bâches. Le mélange est livré sur le site sans surcharges supplémentaires en cours de route, afin de ne pas réduire la quantité d'énergie interne.

Les tuyaux et tuyaux en béton sont réchauffés avant d'être introduits dans le coffrage et, à la fin des travaux, ils sont nettoyés avec des grattoirs. Il est interdit de laver à l'eau, afin que la glace n'apparaisse pas à l'intérieur du tuyau.

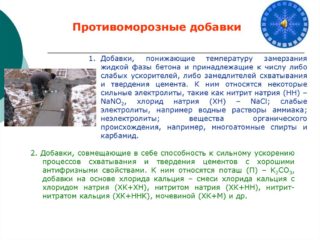

L'utilisation d'additifs lors du coulage du béton

Composants antigel :

- nitrite de sodium;

- chlorure de sodium + chlorure de calcium;

- nitrite de sodium + chlorure de calcium;

- urée + nitrate de calcium;

- nitrate de calcium-nitrite + urée;

- chlorure de calcium + urée;

- potasse.

Les additifs sont sélectionnés en fonction de la conception, de la quantité de raccords, de la présence de courants de Foucault et de la météo ambiante. Les composants antigel ne peuvent pas être ajoutés lors du coulage de structures avec un renfort en métal durci thermiquement. Les modificateurs ne sont pas utilisés lors du bétonnage des structures, où l'électrification se produira par la suite et des courants d'induction de Foucault apparaîtront.

Les additifs antigel ralentissent l'obtention de la résistance par rapport au temps de prise dans un environnement normal et sans additifs. La potasse fait qu'à -50 °C le béton ne durcira que de 75 % en 28 jours, alors que dans des circonstances normales, le mélange aurait gagné 100 % de résistance.

L'effet de composants supplémentaires sur les propriétés mécaniques et technologiques de la solution, par exemple la plasticité, la maniabilité, est pris en compte. Le béton avec de l'urée ne doit pas être chauffé au-dessus de + 40 ° C, car l'additif est détruit. Les sels de chlorure créent un revêtement blanchâtre sur la surface, ce qui altère l'apparence de la structure. Le mélange de béton ne doit pas contenir de particules de sel non dissoutes.

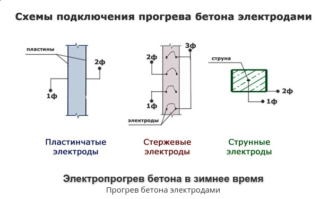

Technologie du béton électroporeux

Les électrodes fournissent du courant électrique, de la chaleur est libérée, qui est dépensée pour augmenter la température de la coque et de la masse de béton et compense les pertes d'énergie dans la pièce environnante. Le chauffage du béton est déterminé par la quantité d'énergie produite, le mode est choisi en fonction de la perte de chaleur en cas de gel

Le coffrage chauffant transfère la chaleur de sa zone par transfert thermique, les éléments suivants sont utilisés :

- plaques de mica;

- câbles;

- Éléments chauffants;

- tissu carbone-graphite;

- filets chauffants.

Cette méthode est optimale pour les fondations (SNiP 303.01 - 1987) et les bases pour l'installation d'équipements, elle est utilisée pour les colonnes, les poutres, les sections monolithiques de planchers.

Le chauffage infrarouge est une augmentation de la température du béton à partir d'émetteurs d'ondes correspondantes dirigées vers la surface d'un produit en béton armé.

Utilisé pour les travaux suivants :

- réchauffer les sols gelés et le béton, les coffrages, les armatures;

- réduction du temps de prise dans les coffrages glissants ;

- obtenir un rideau thermique dans des endroits inaccessibles pour le chauffage électrique.

Le circuit de mise en phase détermine le mode d'échange de courant dans la structure. Si des électrodes opposées sont connectées à des pôles différents, le courant traverse toute la masse de béton. Si des plaques adjacentes sont connectées à différents pôles, le courant chauffe les bords du béton et la couche interne se réchauffe en raison de la teneur en chaleur initiale.

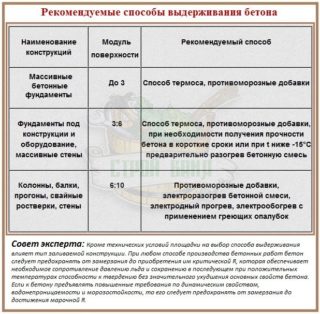

Isolation thermique du béton

Il existe des méthodes pour maintenir le mélange:

- thermos;

- thermos utilisant des accélérateurs de prise de masse;

- un thermos avec l'utilisation de substances combinées, qui accélèrent simultanément le durcissement et améliorent la plasticité.

L'isolation thermique est une option économique pour couler du béton à des températures inférieures à zéro. L'énergie obtenue lors du durcissement du mélange est utilisée, qui est stockée à l'intérieur de la masse en raison du coffrage chaud. La masse gagne en puissance à temps, malgré la saison froide.

Un thermos est utilisé pour verser la solution dans n'importe quelle structure, ainsi qu'en cas d'exigences élevées pour la qualité du béton en termes de perméabilité à l'eau et de résistance au gel. La tenue à chaud du mélange exclut l'apparition de contraintes dans la masse et l'apparition de fissures. Le choix des paramètres d'isolation dépend de la massivité de l'ouvrage, des conditions climatiques, du vent et de l'activité du liant.

Chauffage béton intérieur et extérieur

La température de la solution sans modificateurs antigel ne doit pas être inférieure à + 5 ° C et les additifs augmentent la plage de travail jusqu'à -10 ° C. Les structures en béton ne peuvent être chargées et d'autres travaux effectués qu'après avoir atteint une résistance à la compression de 100 %.

La masse de béton chauffée est mélangée en hiver 25% plus de temps par rapport à la préparation à chaud. Le socle de pose est chauffé s'il existe un risque de gel au contact d'anciens bétons ou d'éléments métalliques noyés. La vibration du béton pour la distillation des bulles prend plus de 25 % du temps.

L'isolation extérieure est organisée à l'aide de matériaux de coffrage légers, par exemple des panneaux muraux à trois couches, dont la partie extérieure est en amiante-ciment, métal, contreplaqué et la couche intérieure en mousse de polyuréthane.

Le chauffage interne utilise l'énergie de l'armoire électrique via des câbles. L'irradiation infrarouge suppose une automatisation complète avec allumage et extinction périodiques de l'appareil selon un programme donné.