Termoplastični polimer je prozirni materijal koji propušta svjetlost u prostoriju. Materijal dobro štiti od hladnoće, stoga se prozirni umetci koriste u gradnji zidova i krovova staklenika. Polikarbonat je dostupan u različitim veličinama, tako da se za svaku vrstu strukture i namjenu može odabrati lagani i fleksibilni materijal. Karakteriziraju ga visoka svojstva propuštanja svjetlosti, otpornosti na toplinu, otpornosti na udarce.

Karakteristike polikarbonata

Polikarbonat je otporan na sve vremenske uvjete. Niska temperatura na kojoj materijal postaje lomljiv izvan je raspona radnih temperatura. Otpornost na kompresiju i tvrdoća usporedivi su s aluminijskim.

Polikarbonat je:

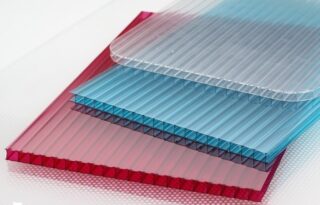

- stanični (stanični);

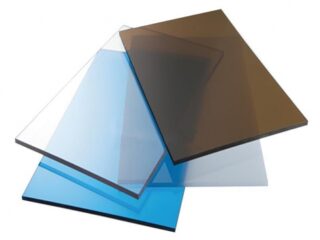

- monolitni (čvrsti);

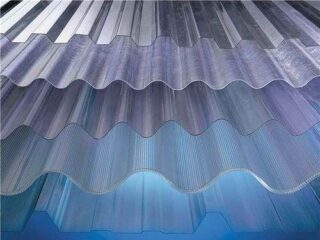

- profilirani.

Polikarbonat je najtrajniji od svih vrsta prozirnih materijala, pa je tražen. Proizvođači navode zajamčeni radni vijek od 10 - 12 godina, ali zapravo se materijal ne pogoršava u roku od 15 godina.

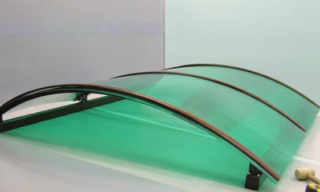

Unutarnje pregrade saća od polimera saća smještene su pod takvim kutom da smanjuju kinetičku energiju od udara, na primjer tuče, za 1,5 puta. Sa zavojima u razumnim granicama, materijal ne puca, što omogućuje lučne i kupolaste krovne konstrukcije.

Polimerni laminat podnosi ekstremne temperaturne promjene. Pripada skupini ekološki prihvatljivih materijala, ne reagira s kemijskim komponentama atmosfere.

Prednosti:

- Lakoća polikarbonata omogućuje vam uštedu na elementima nosećeg okvira, njihova debljina je mnogo manja nego kod postavljanja staklene obloge.

- Gustoća materijala više je od 2 puta manja od gustoće prozorskog stakla, a debljina, na primjer, profiliranog polimera je 0,7 mm.

- Da bi rezali tanke profilirane listove, uzimaju škare za glačalo, a saće režu kružno, gdje je umetnut disk s finim zubima.

Ako je polikarbonat na otvorenoj vatri, on ne gori, već se topi ne emitirajući štetne komponente u atmosferu. Tako nastaje masa nalik na mrežu koja ne teče prema dolje. Bez izvora vatre, materijal se prestaje topiti. Ako površina pukne od jakog udara, fragmenti ne odlijeću, već ostaju u granicama lima.

Nedostaci uključuju potrebu pažljivog rukovanja pločama. Za pomicanje dugih ploča jedan je radnik postavljen na 1,5 - 2,0 m duž cijele duljine ploče.

UV zaštita

Polikarbonat u svom čistom obliku ne pokazuje otpornost na UV zrake, pa se uništava na suncu. Tijekom proizvodnje nanosi se zaštitni premaz za povećanje otpornosti.

Postoje dva načina prijave:

- Metoda koekstruzije. Čestice zaštitne tvari ugrađuju se na prednju površinu. Sloj sprečava sunčeve zrake da dođu do ravnine lima. Ploče se postavljaju s tretiranom stranom prema van.

- Prskanje. Metodu koriste proizvođači jeftinih materijala. Gornji sloj postupno se briše iz ravnine česticama prašine, ispire kišom, otpuhuje vjetrom.

- Uvođenje aditiva sa stabilizatorima u masu tijekom proizvodnje. Metoda dovodi do povećanja troškova robe, stoga se ne koristi često, takav se polikarbonat koristi u kritičnim objektima.

Zračenje ultraljubičastim svjetlom štetno je za biljke, pa zaštitni sloj štiti površinu materijala od deformacija, kao i sadnje u stakleniku.

Utjecaj debljine materijala na njegova svojstva

Staklo se smatra vodećim u propuštanju svjetlosti, pa se stupanj njegove prozirnosti uzima kao 100%. Monolitni tip polikarbonata gubi na staklu samo za 5%, a saće - za 14 - 20%, ovisno o debljini i boji boje.

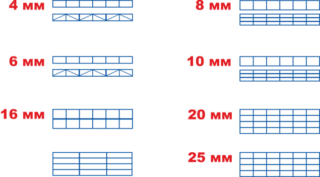

Ovisnost prijenosa svjetlosti o debljini:

- prozirno saće debljine 4 i 6 mm - 86%, 8 i 10 mm - 85%, 16 mm - 76%.

- brončana boja debljine 4 mm - 50%, 6 i 8 mm - 44%, 10 mm - 42%, 16 mm - 29%.

Kapacitet toplinske propusnosti polikarbonata manji je od stakla i pleksiglasa - monolit provodi toplinu manje za 17 - 20%. Saće debljine 4 mm jednako je staklu, a veličina 6 - 8 mm usporediva je sa staklenom jedinicom. Učinak je posljedica sadržaja zraka u stanicama. Da biste održali performanse, izolirajte otvorene krajeve listova tijekom ugradnje.

Debljina polikarbonata utječe na apsorpciju zvuka:

- monolitni 4 mm - 25 dB, 6 mm - 27 dB, 8 mm - 29 dB, 10 mm - 31 dB, 16 mm - 36 dB;

- stanični 4 mm - 15 dB, 6 mm - 18 dB, 8 mm - 20 dB, 10 mm - 22 dB, 16 mm - 25 dB.

Snaga limova također ovisi o debljini. Pokazatelj se kreće od 653 - 707 kg / m², a vlačna čvrstoća je 20400 - 23120 kg / m².

Standardne veličine listova

Svaka kategorija polikarbonata ima svoje dimenzije, koje određuje proizvođač materijala. Ovisno o fizičkim karakteristikama i dimenzijama, odabire se način prijevoza. Dimenzije se također uzimaju u obzir pri izračunu pri određivanju sheme ožičenja i rasporeda ploča u strukturi.

Proizvođači prodaju sljedeće veličine polikarbonatnih ploča:

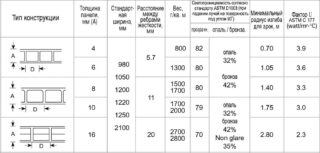

- Stanični paneli izrađeni su šuplje različitih debljina lima, njihove se dimenzije ne razlikuju od preporučenih standardom i iznose 2,1 x 6,0 m i 2,1 x 12,0 m. Razmak između unutarnjih membrana za učvršćivanje u pločama debljine 4,6 mm je 5, 7 mm, 8 - 10 mm - 11 mm, 16 mm - 20 mm.

- Monolitne ploče proizvode se u obliku čvrstog materijala bez praznina unutar. U prodaji su limovi dimenzija 2,05 x 1,25 m debljine 1 mm. Ploče 1,5 - 12 mm proizvode se dimenzija 2,05 x 3,05 m.

- Profilirani polikarbonat utisnut je iz monolitnih limova u obliku trapeznog profila. Debljina otpornog materijala je od 0,7 do 2,0 mm. Plahte su dostupne u širinama od 1,15 do 1,25 m, duljina je 2,0 - 3,0 metra. Izračun uzima u obzir visinu i valnu duljinu kako bi se dobilo korisno područje preklapanja.

GOST R 56.712 - 2015 propisuje standardnu širinu polikarbonata 2,1 m, dok je nominalna duljina 6 - 12 m. Proizvođači materijala mogu proizvoditi nestandardne dimenzije, izrađivati dimenzije za određenog kupca.

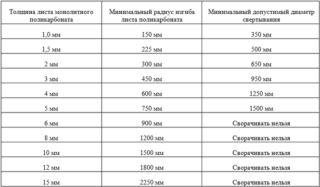

Polumjer savijanja

Polikarbonat je svestrani premaz koji se može saviti bez predgrijavanja ili druge pripreme. Količina dopuštenog savijanja mora biti poznata kako bi se spriječilo uništavanje. Razlikuje se između dopuštenog stupnja savijanja tijekom transporta i prilikom postavljanja lima u položaj za ugradnju.

U prvom je slučaju dopušten radijus, ovisno o debljini:

- ploča 2,5 - 3,3 mm može se saviti 250 - 280 mm;

- 3,5 - 3,8 mm - 300 - 310 mm;

- 4,0 mm - 375 - 400 mm;

- 6 mm - 500 - 600 mm;

- 8 mm - 700 - 800 mm;

- 10 mm - 900 - 1000 mm.

Listove debljine 12 - 20 mm nije dopušteno smotati. Ova metoda je nestandardna i kupac je koristi prema vlastitom nahođenju. Krivnja za štetu leži na vlasniku.

Preporučeni radijusi savijanja za ugradnju na lučne i kupolaste krovove:

- list 2,5 - 3,3 mm može se saviti u radijusu od 450 - 530 mm;

- 3,5 - 3,8 - 550 - 580 mm;

- 4 mm - 600 - 700 mm;

- 6 mm - 900 - 1050 mm;

- 8 mm - 1250 - 1400 mm;

- 10 mm - 1600 - 1750 mm;

- 12 mm - 2000 - 2100 mm;

- 14 mm - 2350 - 2450 mm;

- 16 mm - 2600 - 2800 mm;

- 18 mm - 3000 - 3150 mm;

- 20 mm - 3300 mm.

Ako su listovi savijeni tijekom prijevoza, nakon istovara položeni su u vodoravni položaj radi skladištenja.

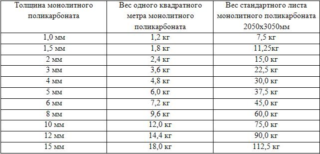

Težina polikarbonata

Masa svake vrste određena je težinom četvornog metra.Pokazatelj ovisi o debljini, presjeku materijala, dok ukupna veličina polikarbonatnog lima za staklenike nije bitna.

Težina je također regulirana GOST standardima:

- kvadrat saća od 4 mm težak je 0,8 kg;

- 6 mm - 1,3 kg;

- 8 mm - 1,5 kg;

- 10 mm - 1,7 kg;

- 16 mm - 2,7 kg.

Monolitni paneli imaju težinu:

- kvadrat lima debljine 4 mm težak je 408 kg;

- 6 mm - 7,2 kg;

- 8 mm - 9,5 kg;

- 10 mm - 12 kg;

- 16 mm - 19,1 kg.

Težina monolitnih ploča 2 puta je manja od težine stakla, gotovo jednaka težini pleksiglasa. Kvadrat sorte saća ima masu 10 puta manju od staklenog lima i 5 puta manju od pleksiglasa.

Proizvodnja materijala

Proizvodnja polikarbonatnih ploča tehnički je složen postupak. Proizvodi visoke kvalitete dobivaju se u skladu s tehnologijom u kombinaciji s uspostavljenim sustavom upravljanja u svim fazama proizvodnje. Koristi se metoda oblikovanja i obrade termoplastičnih polimera. Proizvodi se izrađuju lijevanjem pod visokim tlakom, listovi za gradnju proizvode se ekstruzijom, oblikovanjem proizvoda od taline.

Proizvodnja staničnog, profilnog i monolitnog polikarbonata može se podijeliti u 3 faze:

- priprema sirovine;

- istiskivanje;

- rezanje proizvoda po mjeri.

Prvi postupak uključuje čišćenje prašine i nečistoća polikarbonatnih granula, za to se koristi ciklonska metoda. Sirovina se stavi u posudu za topljenje na visokoj temperaturi. Tijekom postupka u masu se unose različiti mehčići i aditivi za poboljšanje kvalitete. Koriste se toplinski zaštitni, vodoodbojni aditivi koji odbijaju prljavštinu.

U drugom razdoblju proizvodnje, zagrijana masa u viskoznom stanju dovodi se u posebni stroj za ekstrudiranje radi prešanja. Nakon prolaska kroz transporter dobiva se traka potrebnog profila i presjeka. Dalje, preša djeluje kako bi se dobila glatkoća i željena veličina u debljini.

Ohlađena traka se reže na proizvode standardne veličine, zadržavajući standardnu duljinu i širinu polikarbonatnog lima. Paneli se pakiraju u foliju, šalju na prodaju ili u skladište.

Primjena polikarbonata

Monolitni (lijevani) materijal koristi se kao ostakljenje zidova i krovova staklenika u ljetnim verzijama. Prozirne ploče prenose infracrvene zrake, ali blokiraju ultraljubičasto svjetlo koje ubija biljke u velikim količinama.

Profilirani polikarbonat koristi se za pokrivanje nadstrešnica, tendi, tendi. Materijal je vrlo izdržljiv, pa se postavlja na krovove s malim nagibom, gdje postoji mogućnost nakupljanja snijega.

Izgled polikarbonata u obliku saća izvrsno funkcionira u grijanim staklenicima kao prozori i krovni dijelovi. Loše provodi toplinu i hladnoću, pa njegova upotreba štedi resurse grijanja.