A farostlemezeket úgy állítják elő, hogy magas hőmérsékletű körülmények között nyomás alatt préselik a farostokat. A részecskék megkötéséhez szintetikus gyantákat adnak hozzá, módosító adalékanyagok és egy speciális film segítségével javítják a minőséget. A laminált farostlemez iránti kereslet az építőiparban, a bútoriparban és az ajtók gyártásában.

Anyagleírás

Megkülönböztetni laminálási módszerek:

- védő és dekoratív fóliák (PVC, melamin, fenol), hőre keményedő polimerek;

- papír-gyanta membrán (csak védelemre);

- dekoratív megjelenés vékony furnér.

A tábla véget ér vízálló vegyületekkel is kezelik. Megkülönböztetni az egyik vagy két oldalról feldolgozott lapokat. A filmek simaak, hálós domború felülettel és festésre szánt bevonattal.

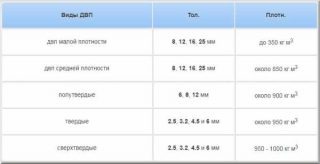

Megkülönböztetni a paneleket sűrűség szerint:

- közepes - farostlemez SP 400 kg / m³-ig;

- nagy rostlemez VP 400 - 800 kg / m³;

- keménykemény - farostlemez ST több mint 800 kg / m³.

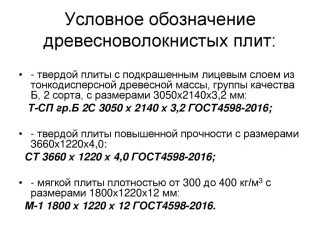

Feltételes jelzés magában foglalja a bevonat minőségét, textúráját, formaldehid-kibocsátási osztályát, névleges méreteit és vastagságát. Az első mutatót töredék formájában teszik le: a számlálóban - az elülső borítóban és a nevezőben - a hátsó oldalon.

A termelés jellemzői

Az alapanyag az aprított faforgács, kéreg, aprított további összetevőkkel összenyomva. A laminálás javítja a megjelenést, az anyag tulajdonságait és a fogyasztói jellemzőket.

Gyártási sajátosságok:

- A fóliát ragasztó nélkül, hőpréseléssel és polimer hőre keményedő impregnálással alkalmazzák.

- Az impregnált réteget gyorsan keményedő gyantából állítják elő a kémiai és mechanikai ellenállás növelése érdekében.

- A gyanták térfogata nem haladhatja meg a rostos összetevők térfogatának 4-8% -át.

- A melamin gyanták nyomás alatt részben megolvadnak, behatolnak a deszka felületébe, erősen rögzülve.

- A keményítetlen film tetején ismét prést használnak dombornyomás kialakítására, a farostok domborzatának utánzására.

Puha faforgácsból laminált farostlemez lapok készülnek gyanta kötőanyag nélkül - a folyamat során a lignin tulajdonságát (a szálak összetételében) a ragasztáshoz használják magas hőmérséklet hatására. Vezessen be a misébe antiszeptikumok és tűzgátlók a mikroorganizmusok elleni védelem és a gyulladással szembeni ellenállás növelése. Szuperkemény paneleknél pektolt (tallolaj-krakkolási termék) használnak. Az adalékanyag 20-25% -kal növeli a szilárdságot.

Alkalmazás

Laminált lapokat használnak polgári és ipari építésben:

- mennyezetek, kiálló padlógerendák befejezése;

- ívelt területek burkolása a többszintű álmennyezetek gyártása során;

- teljes magasságú falburkolat vagy panelek, gitt, festék, tapéta, parafa kombinációval:

- beépítés dekorációként az ajtók, ablakívek íves felületeire;

- a belső és irodai válaszfalak burkolata, néha az anyagot egy keretre helyezik, forgácslap vagy gipszkarton alap nélkül;

- szellőzőcsatornák létrehozására hangszigetelő rétegként.

Bútoripar laminált farostlemezeket használ a szekrények, asztalok és egyéb tárgyak befejezéséhez.

Farostlemezt használnak a jármű befejezésében, metrókocsik, vonatok, autók.

A lapok típusai

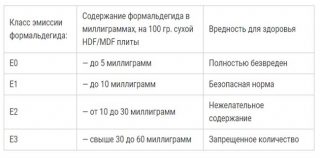

A falakon lévő laminált farostlemez részeként van formaldehid gyantákezért az anyagot megkülönbözteti az ilyen anyag mennyisége és a szoba levegőjébe történő kibocsátása.

Kioszt 3 osztály:

- E0 - az anyag nem bocsát ki káros összetevőket;

- E1 - legfeljebb 10 mg / 100 g lemez;

- E2 - 10 - 30 mg / 100 g panel.

A nulla és első osztályú farostlemezeket bútorok gyártására használják. Az E2 osztály nem használható háztartási szükségletekre, lakások kárpitozására, gyermek- és szobabútorok gyártására. Néhány ország megtagadta az ilyen anyagok kiadását.

- a mechanikai és fizikai tulajdonságok esetében - A és B minőségi kategóriák;

- megjelenésében - I. és II.

- a fényesség mértéke szerint - matt és fényes;

- a nyomtatási rétegek típusa szerint - egyszínű és nyomtatott képpel.

- textúrájú - sima és domborított.

Van olyan anyag csempe formájában, amelynek oldalán egy nyelv-horony csatlakozás van kialakítva, és azokat a ládához rögzítőelemekkel rögzítik. Laminált típusú farostlemezek vannak béléshez, hosszúkás panelek formájában. A dokkolás a csempézett fajták típusa szerint történik. A laptípus szabványos sokoldalú anyag.

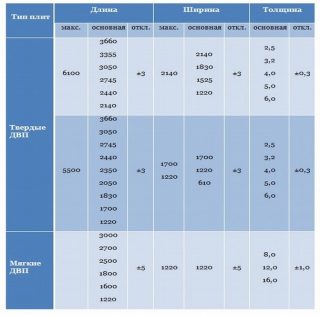

Méretek és vastagság

A szabványok a következő vastagságokat javasolják az MDF panelek gyártásához:

- közepes sűrűségű termékek - 8, 12, 16, 25 mm;

- magas - 6, 8, 12 mm;

- keménykemény - 3, 5, 6 mm.

A laminált farostlemez szélességi méretei 1,22 és 2,14 m, a hossza 1,22 és 3,66 m. Az MDF lemez súlya 8-15,5 kg lehet, a tömeg a méretektől, sűrűségtől és vastagságtól függ.

A választott kritériumok

A választás során a szabályokat követik:

- tanulmányozza a betűkkel és számokkal való jelölést, meghatározza az osztályzatot, osztályt és egyéb mutatókat;

- szemrevételezéssel ellenőrizze a lapokat, hogy ne legyenek görbültek, az ilyen termékeket nedvességnek tették ki, ezért a görbületet nem lehet korrigálni;

- számítsa ki a panelek optimális szélességét és magasságát úgy, hogy kevesebb hulladék keletkezzen.

Fali tartó

Vágott lapok méret szerint a kívánt darabokra fémfűrész, nagyszámú vágás esetén használja elektromos fűrészgép fűrésszel... A nehézséget az okozza, hogy a rókák egyik oldalról a másikra hajlanak, különösen nagy panelek esetén (legfeljebb 3,66 m hosszúak). Ha lehetséges, rendelje meg a vágást a vásárlás helyén.

A falakon fix laminált táblák háromféleképpen:

- a felszínre ragasztva;

- önmetsző csavarokkal vagy szegezve (fa alapok) rögzítve;

- fából készült lécből vagy horganyzott profilból készült ládára helyezzük.

A fa lécet háromszor lenolajjal impregnálják, míg a következő réteget az előző megszáradása után alkalmazzák.

Ragasztóval

Vakolás után ellenőrizze a síkot vízszinttel és vízvezetékkel, majd a talaját mély behatolási vegyületekkel.

Működési eljárás:

- a lapot méretre vágják, ragasztóval kenik;

- a kompozíciót belsejére viszik fel, bevagdosott simítóval kiegyenlítik;

- a lapot felemelik és a falhoz nyomják;

- tartsa kb. két percig, hogy beálljon.

A következő termékeket ugyanabban a sorrendben csatolták. A ragasztót választják kész masztixok ehhez az anyaghoz, vagy használjon PVA ragasztót.

Csavarokhoz vagy szegekhez

Rögzítési szabályok különböző felületekre:

- a hardvert közvetlenül a falakhoz rögzítik csavarhúzóval vagy fúróval;

- lyukakat műanyag dübelekhez fúrnak előre egy beton- vagy téglafalba, majd a lapokat meghajtott vagy csavart önmetsző csavarokkal rögzítik.

Telepítés előtt a fal anyagát behozzák a szobába, körülbelül egy napig ott tartják, hogy a panelek hőmérséklete és páratartalma megegyezzen a környező térrel.

Legfeljebb 5 mm átmérőjű önmetsző csavarokat választanak, a hosszúságot úgy határozzák meg, hogy a lemez vastagságán való áthaladás után a vasalat 15 - 20 mm-rel lépjen be a falba.

A ládán

Rögzítse az MDF oldalt 20 - 25 cm után, 1–1,5 cm-rel visszahúzódik a szélétől a repedések elkerülése érdekében. Az önmetsző csavarokat a központi vonalak mentén hasonló lépésben rögzítik.