A hőre lágyuló polimer átlátszó anyag, amely beengedi a fényt a helyiségbe. Az anyag jól véd a hidegtől, ezért áttetsző betéteket alkalmaznak az üvegházak falainak és tetőinek építésénél. A polikarbonát különféle méretekben kapható, így könnyű és rugalmas anyag választható az egyes szerkezettípusokhoz és felhasználásokhoz. Magas fényáteresztő tulajdonságokkal, hőállósággal, ütésállósággal rendelkezik.

A polikarbonát jellemzői

A polikarbonát ellenáll minden időjárási körülménynek. Az alacsony hőmérséklet, amelyen az anyag törékennyé válik, kívül esik az üzemi hőmérséklet-tartományon. A nyomásállóság és a keménység összehasonlítható az alumíniuméval.

A polikarbonát:

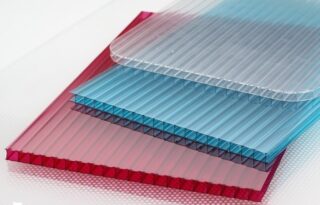

- sejtes (sejtes);

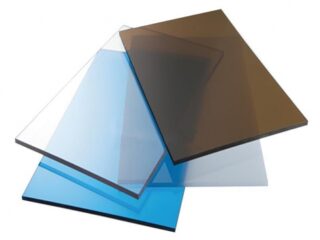

- monolit (szilárd);

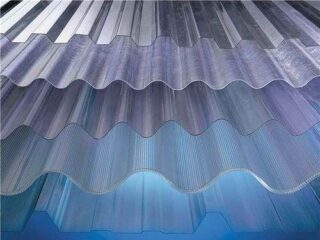

- profilozott.

A polikarbonát a legtartósabb minden típusú átlátszó anyag közül, ezért keresett. A gyártók garantált élettartama 10-12 év, de valójában az anyag nem romlik 15 éven belül.

A méhsejt polimer panel belső válaszfalai olyan szögben helyezkednek el, hogy 1,5-szeresére csökkentik az ütés, például a jégeső kinetikai energiáját. Az ésszerű határokon belüli kanyarok esetén az anyag nem reped meg, ami íves és kupolás tetőszerkezeteket tesz lehetővé.

A polimer laminátum ellenáll a szélsőséges hőmérsékleti változásoknak. A környezetbarát anyagok csoportjába tartozik, nem reagál a légkör kémiai összetevőivel.

Előnyök:

- A polikarbonát könnyedsége lehetővé teszi a tartó keret elemeinek megtakarítását, vastagságuk sokkal kisebb, mint egy üvegburkolat telepítésekor.

- Az anyag sűrűsége több mint kétszer alacsonyabb, mint az ablaküvegé, és például egy profilozott polimer vastagsága 0,7 mm.

- Vékony profilozott lapok vágásához ollót vesznek a vashoz, és körkörösen levágják a méhsejtet, ahová finom fogakkal ellátott korongot helyeznek be.

Ha a polikarbonát nyílt tűzben van, nem ég, hanem megolvad anélkül, hogy káros összetevőket bocsátana ki a légkörbe. Ez olyan pókhálószerű tömeget eredményez, amely nem folyik lefelé. Tűzforrás nélkül az anyag leolvad. Ha a felület megreped egy erős ütéstől, a töredékek nem repülnek el, hanem a lap határain belül maradnak.

A hátrányok közé tartozik a lemezek gondos kezelésének szükségessége. A hosszú panelek mozgatásához az egyik dolgozót 1,5 - 2,0 m magasságban helyezik el a födém teljes hosszában.

UV védelem

A tiszta formában lévő polikarbonát nem mutat rezisztenciát az UV sugárzással szemben, ezért a napon elpusztul. A gyártás során védőbevonatot alkalmaznak az ellenállás növelése érdekében.

Kétféle módon lehet alkalmazni:

- Koextrudálási módszer. Védőanyag részecskéit ültetik be az elülső felületre. A réteg megakadályozza, hogy a napsugarak elérjék a lap síkját. A paneleket a kezelt oldallal kifelé kell felszerelni.

- Permetezés. A módszert az olcsó anyagok gyártói használják. A felső réteget porszemcsék fokozatosan kitörlik a síkról, eső mossa ki, a szél fújja el.

- Stabilizátorokkal ellátott adalékanyagok bevezetése a tömegbe a gyártás során. A módszer az áruk költségeinek növekedéséhez vezet, ezért nem gyakran használják, az ilyen polikarbonátot a kritikus létesítményekben használják.

Az ultraibolya fénnyel történő besugárzás káros a növényekre, ezért a védőréteg megvédi az anyag felületét a deformálódástól, valamint az üvegházi ültetvényektől.

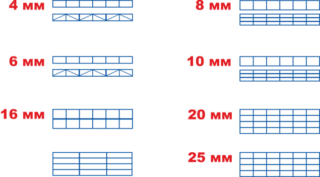

Az anyagvastagság hatása a tulajdonságaira

Az üveget a fényáteresztés terén vezetőnek tekintik, ezért átlátszóságának mértékét 100% -nak tekintik. A monolit típusú polikarbonát csak 5% -kal, a méhsejt - 14 - 20% -kal veszít az üvegből, a festék vastagságától és színétől függően.

A fényáteresztés függése a vastagságtól:

- átlátszó méhsejt vastagsága 4 és 6 mm - 86%, 8 és 10 mm - 85%, 16 mm - 76%.

- bronz színű, vastagsága 4 mm - 50%, 6 és 8 mm - 44%, 10 mm - 42%, 16 mm - 29%.

A polikarbonát hőátbocsátási képessége alacsonyabb, mint az üvegé és a plexié - a monolit hő kevesebb, 17 - 20% -kal vezeti le a hőt. A 4 mm vastag méhsejt megegyezik az üveggel, a 6 - 8 mm-es méret pedig egy üvegegységgel hasonlítható össze. A hatás a sejtek levegőtartalmának köszönhető. A teljesítmény fenntartása érdekében a telepítés során szigetelje a lapok nyitott végeit.

A polikarbonát vastagsága befolyásolja a hangelnyelődést:

- monolitikus 4 mm - 25 dB, 6 mm - 27 dB, 8 mm - 29 dB, 10 mm - 31 dB, 16 mm - 36 dB;

- cellás 4 mm - 15 dB, 6 mm - 18 dB, 8 mm - 20 dB, 10 mm - 22 dB, 16 mm - 25 dB.

A lapok szilárdsága a vastagságtól is függ. A mutató 653 - 707 kg / m², a szakítószilárdság pedig 20400 - 23120 kg / m².

Normál lapméretek

A polikarbonát minden kategóriájának megvan a maga mérete, amelyet az anyag gyártója határoz meg. A fizikai jellemzőktől és mérettől függően a szállítás módját választják. A méretezés során a méretezést is figyelembe veszik a kapcsolási rajz és a panelek elrendezésének meghatározásakor.

A gyártók a következő méretű polikarbonát lemezeket értékesítik:

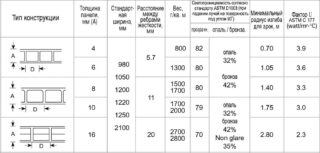

- A cellás panelek különböző vastagságú üregekből készülnek, méreteik nem különböznek a szabvány által ajánlottaktól, és 2,1 x 6,0 m és 2,1 x 12,0 m. A belső merevítő membránok közötti rés 4, 6 mm vastag lapokban 5, 7 mm, 8 - 10 mm - 11 mm, 16 mm - 20 mm.

- A monolit paneleket szilárd anyag formájában állítják elő, üregek nélkül. Eladó 2,05 x 1,25 m méretű, 1 mm vastag lapok. 1,5 - 12 mm-es lemezeket 2,05 x 3,05 m méretben gyártanak.

- A profilozott polikarbonátot monolit lapokból trapéz alakú profilként bélyegzik. Az ütésálló anyag vastagsága 0,7 - 2,0 mm. A lapok 1,15–1,25 m szélességben kaphatók, a hossz 2,0–3,0 méter. A számítás figyelembe veszi a magasságot és a hullámhosszat, hogy felhasználható átfedési területet kapjon.

A GOST R 56.712 - 2015 előírja a polikarbonát szabványos szélességét 2,1 m, míg a névleges hossza 6 - 12 m. Az anyaggyártók nem szabványos méreteket állíthatnak elő, méreteket készíthetnek egy adott ügyfél számára.

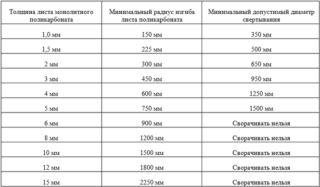

Hajlítási sugár

A polikarbonát sokoldalú bevonat, amely előmelegítés vagy egyéb előkészítés nélkül hajlítható. A megsemmisülés megakadályozása érdekében ismerni kell a megengedett hajlítás mértékét. Különbséget tesznek a hajlítás megengedett foka között szállítás közben és a lap felszerelési helyzetben történő telepítésekor.

Az első esetben sugár megengedett a vastagságtól függően:

- a panel 2,5 - 3,3 mm hajlítható 250 - 280 mm;

- 3,5 - 3,8 mm - 300 - 310 mm;

- 4,0 mm - 375 - 400 mm;

- 6 mm - 500-600 mm;

- 8 mm - 700 - 800 mm;

- 10 mm - 900 - 1000 mm.

A 12 - 20 mm vastag lapokat nem szabad feltekerni. Ez a módszer nem szabványos, és a vevő saját belátása szerint használja. A kár a tulajdonos felelőssége.

Ajánlott hajlítási sugarak íves és kupolás tetőkre történő felszereléshez:

- a 2,5 - 3,3 mm-es lap 450 - 530 mm sugárral hajlítható;

- 3,5 - 3,8 - 550 - 580 mm;

- 4 mm - 600 - 700 mm;

- 6 mm - 900 - 1050 mm;

- 8 mm - 1250 - 1400 mm;

- 10 mm - 1600 - 1750 mm;

- 12 mm - 2000 - 2100 mm;

- 14 mm - 2350 - 2450 mm;

- 16 mm - 2600 - 2800 mm;

- 18 mm - 3000 - 3150 mm;

- 20 mm - 3300 mm.

Ha a lepedőket szállítás közben meghajlították, a kirakodás után vízszintes helyzetbe fektették tárolás céljából.

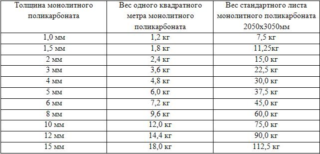

Polikarbonát tömege

Az egyes fajok tömegét egy négyzetméter súlya határozza meg.A mutató az anyag vastagságától, keresztmetszetétől függ, míg az üvegházak polikarbonát lapjának teljes mérete nem számít.

A súlyt a GOST szabványai is szabályozzák:

- a 4 mm-es méhsejtlemez négyzete 0,8 kg;

- 6 mm - 1,3 kg;

- 8 mm - 1,5 kg;

- 10 mm - 1,7 kg;

- 16 mm - 2,7 kg.

A monolit panelek súlya:

- egy 4 mm vastag lap négyzetének súlya 408 kg;

- 6 mm - 7,2 kg;

- 8 mm - 9,5 kg;

- 10 mm - 12 kg;

- 16 mm - 19,1 kg.

A monolit panelek súlya kétszer kisebb, mint az üveg súlya, majdnem megegyezik a plexiével. A méhsejtfajta négyzetének tömege tízszer kisebb, mint egy üveglap, és ötször kisebb, mint a plexié.

Anyaggyártás

A polikarbonát lemezek gyártása technikailag összetett folyamat. Kiváló minőségű termékeket a technológia betartásával, a kialakított ellenőrzési rendszerrel kombinálva állítanak elő a gyártás minden szakaszában. A hőre lágyuló polimerek előállításának és feldolgozásának módszerét alkalmazzák. A termékeket nagynyomású öntéssel készítik, az építőlemezeket extrudálással, olvadékból készült termékek öntésével készítik.

A sejtes, profilos és monolit polikarbonát előállítása 3 szakaszra osztható:

- az alapanyag előkészítése;

- extrudálás;

- termékek méretre vágása.

Az első eljárás magában foglalja a tisztítást a portól és a polikarbonát szemcsék szennyeződéseitől, ehhez a ciklon módszert alkalmazzák. A nyersanyagot olvasztótartályba helyezzük magas hőmérsékleten. A folyamat során a minőség javítására különféle lágyítókat és adalékanyagokat visznek be a tömegbe. Hővédő, víztaszító, piszkot taszító adalékokat használnak.

A második termelési periódusban a viszkózus állapotban lévő fűtött masszát sajtolás céljából egy speciális extruder gépbe táplálják. A szállítószalagon való áthaladás után a kívánt profilú és szakaszú szalagot kapjuk. Ezután egy prés működik a simaság és a kívánt vastagság elérése érdekében.

A lehűtött szalagot standard méretű termékekké vágják, megtartva a polikarbonát lemez szabványos hosszát és szélességét. A paneleket fóliába csomagolják, eladásra vagy raktárba küldik.

Polikarbonát alkalmazása

A monolit (öntött) anyagot üvegházak falainak és tetőinek üvegezésére használják nyári verziókban. Az átlátszó lemezek továbbítják az infravörös sugarakat, de blokkolják az ultraibolya fényt, amely nagy mennyiségben elpusztítja a növényeket.

A profilozott polikarbonátot előtetők, napellenzők, napellenzők fedésére használják. Az anyag rendkívül tartós, ezért enyhe lejtéssel rendelkező tetőkre helyezik, ahol lehetőség van hó felhalmozódására.

A polikarbonát méhsejtes megjelenése kiválóan működik a fűtött üvegházakban, mint ablakok és tetőrészek. Rosszul vezeti a meleget és a hideget, ezért használata fűtési erőforrásokat takarít meg.