A veranda, pavilon vagy üvegház acélprofilokból és polikarbonátból való összeszerelésének ötlete jó gyakorlati és esztétikai szempontból. Sikeres megvalósítása csak hozzáértő tervezés, az anyag megfelelő megválasztása, a technológiák betartása mellett lehetséges a munka minden szakaszában. Mindkét anyag rendelkezik bizonyos tulajdonságokkal, ezért a polikarbonát fémkerethez történő rögzítéséhez sok árnyalat figyelembevétele szükséges.

A polikarbonát jellemzői

A polikarbonát egy átlátszó polimer anyag, nagy szilárdsággal és rugalmassággal.

Kétféle típus létezik:

- Monolitikus. 105x205 cm méretű, 2-10 mm vastag lemezek. Az átlátszóság tekintetében a szilikátüvegek 96% -a rendelkezik, szilárdsága 200-szoros. A polikarbonát rögzítését a falak és mennyezetek ablakrendszereinek merev kereteiben végzik.

- Sejtes. Két vagy három lemezből áll, amelyeket egy bizonyos konfigurációjú merevítők kötnek össze. A 4-20 mm vastag és 210x600 cm formátumú lemezeket átlagos átlátszóság és rugalmasság jellemzi. Diffúz fény, átlátszó, matt és színes kivitelben. A modern modellek UV-védelemmel rendelkeznek. A polikarbonát speciális profilokhoz vagy közvetlenül az alaphoz rögzíthető, de tömítésekkel.

Mindkét anyag alkalmazási köre a háztartásokban széles. Tetők, kerítések, ablak előtetők és üvegházak készülnek belőlük. A legjobb gyártók paneljeit 25-30 év szolgálatra tervezték.

Az acél vázon lévő polikarbonát károsodásának veszélye

A polikarbonát acélcsöves üvegházba történő telepítésének tervezésekor ismernie kell az ilyen kombinációban rejlő számos jellemzőt. A vas- és polimer műanyagok összetétele és teljesítményjellemzői teljesen ellentétesek.

A polikarbonát fémkerethez történő rögzítése speciális eszközökkel a következő okokból történhet:

- A panelek hőtágulási együtthatója majdnem tízszerese a vaséinak. Ez feltételezi a merev rögzítés hiányát és a csillapító hézagok jelenlétét.

- Jelentős hőmérsékleti változások esetén a polimer lapok méreteik változása miatt elkezdnek csúszni a kereten. Mivel a műanyag sokkal puhább, mint az acél, erősen megkarcolódhat.

- A méhsejt belsejében páralecsapódás jelenik meg. Ha a rögzítési pontok alatt nincs egy tömítés, akkor a vas vízzel érintkezve rozsdásodni kezd. Az összeszerelés sajátosságait figyelembe véve rendkívül nehéz lesz eljutni a problémás területekre.

Az ilyen részletek figyelmen kívül hagyása ahhoz a tényhez vezet, hogy a telepítés után nagyon hamar a polikarbonát padló zavarossá, repedezetté válik, és az alapot vastag rozsdaréteg borítja.

Külső oldal

A külsőt a következő módszerekkel határozhatja meg:

- Különleges feliratok és jelölések jelenlétével a csomagoláson.A gyártók fóliával vagy papírral lezárják a táblákat.

- A csomagolás módja szerint. Alapértelmezés szerint a panelek a védőburkolattal felfelé halmozódnak. Ez akkor történik, ha nincs jelölés.

- A lemez vastagsága szerint. A feldolgozott PVC lemez 0,1 mm vastagabb. Itt kell egy féknyereg.

- Laboratóriumi úton. Meg kell keresnünk egy vegyi laboratóriumot, és pénzt kell fizetnünk az anyag elemzéséhez annak összetételének meghatározása érdekében.

Annak érdekében, hogy a telepítési folyamat során ne keverje össze az oldalakat, meg kell jelölnie a felületeket egy jelölővel, nem szabad megfeledkeznie arról, hogy magyarázó megjegyzést kell tennie a saját jelek dekódolásával.

Panelek tájolása

A monolit lemezek bármilyen irányban felszerelhetők, az egész kötetben azonosak. A méhsejt paneleket a belső csatornák irányának figyelembevételével kell felszerelni. Minden esetben lefelé kell orientálni őket. Ezt a szabályt a kondenzvíz elvezetésének szükségessége indokolja, amely elkerülhetetlenül kialakul a termékek működése során hőmérséklet-csökkenés esetén. Ha a lapot hajlítani kell, akkor azt a méhsejtre merőlegesen végezzük.

Hajlásszög

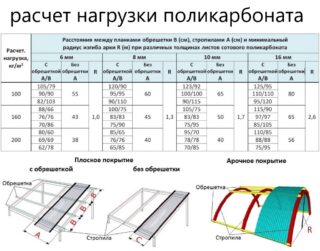

Ezt a mutatót a tetőfedő anyag vastagsága és a burkolat gyakorisága határozza meg. Minden típusú polimernek van egy bizonyos szilárdsági és rugalmassági margója. Ezenkívül figyelembe kell venni a hó- és szélterhelést is. Minél vékonyabb a födém, annál meredekebb a dőlésszög. Lapos tető építésénél a lejtésnek legalább 5 fokosnak kell lennie, hogy biztosítsa a vízelvezetést és megakadályozza a padló megereszkedését a csapadék súlya alatt.

Polikarbonát ív megengedett hajlítása

A panelek minimális megengedett sugárának és falvastagságának arányát a táblázat mutatja:

| № | Vastagság mm-ben | Minimális sugár cm-ben |

| 1 | 4 | 70 |

| 2 | 6 | 105 |

| 3 | 8 | 140 |

| 4 | 10 | 175 |

| 5 | 12 | 210 |

| 6 | 16 | 280 |

| 7 | 20 | 350 |

A gyártók általában feltüntetik ezeket a jellemzőket a csomagoláson. A konténereket néha még a telepítés előtt is kidobják. Ezért ezek a számítások jó segítséget nyújtanak a vásárlás előtt és a munka előtt.

A polikarbonát fémhez való rögzítésére szolgáló kötőelemek különféle változatai

A polikarbonát rögzítéséhez horganyzott önmetsző csavarokat használnak szilikon présmosóval. A fához szokásos menetes vasalatokat kell használni, és a végén egy fúróval fémbe csavarni. Ez lehetővé teszi a csatlakozás elvégzését anélkül, hogy lyukat kellene előre fúrni az acélkeretekbe.

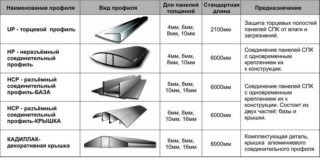

A profilok műanyagból és alumíniumból készülnek. A műanyagot egyenes és ívelt szerkezeteken használják, a fémet csak egyenes szakaszokon.

Ilyen típusú profilok léteznek:

- Csatlakozás. Tálaljuk két lap fa vagy acél vázon történő összekapcsolásához. Alapból és fedélből állnak. A tetejét becsapják vagy az aljára csavarják.

- Sarok. A sarkok díszítésére szolgál.

- Falra szerelt. Biztosítsa a függöny szoros csatlakozását egy függőleges falhoz.

- Vége. Védje és díszítse a födémek széleit.

A panelek nyitott oldalait, ahol a méhsejt-rések találhatók, perforált szalaggal zárják le. Membránszerkezettel rendelkezik, szabad kondenzátum kilépést biztosít, megakadályozva a por, nedvesség és rovarok behatolását az üregbe.

Szerelési és szerelési módszerek

A munka megkezdése előtt előkészítő munkát kell végeznie az acélvázon. Kezdetben a lap méretéhez kell igazítani a hulladék mennyiségének minimalizálása érdekében. A csöveket saját maga profilozhatja, vagy kész üres anyagokat vásárolhat. A hosszirányú támaszok közötti lépés a panel irányába 70 cm, a keresztgerendák gyakoriságát vastagságuk és a szerkezetet terhelő tervezési terhelések határozzák meg. Általában 70-140 cm távolságot kell megtenni, magát a vasat meg kell tisztítani a rozsdától és korrózióval kell kezelni. A hegesztési varratokat ledarálják és átfestik.

Polikarbonátos üvegezés lépésenkénti folyamata:

- Jelöléseket alkalmazzon. A fúráshoz jelölje meg a keretet jelölővel. A panelek 40-60 cm-es intervallummal rögzíthetők az alaphoz, egyenes szerkezeteknél az intervallum nagyobb, ívelt szerkezeteknél kisebb.

- Fúrjon lyukakat. Ezt előre meg kell tenni, hogy a chipek ne zavarják a munkát. Hozzon létre letöréseket a lyukak szélén. Jelölje meg őket jelölővel.

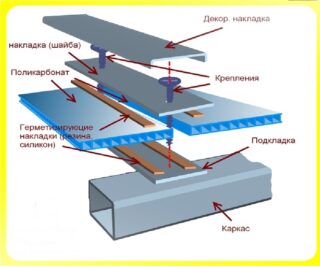

- Zsírtalanítsa a keretet, ragassza rá a tömítőanyagot. Helyezze át a furatok furatait a felületére.

- Rögzítse az összekötő szalagok alsó részeit az ívekhez.

- Távolítsa el a fóliát a lapokról, rögzítse a vázhoz, készítsen 3-4 mm-rel nagyobb furatokat, mint az önmetsző rúd.

- Csatolja a táblákat. A szorítóerőnek olyannak kell lennie, hogy a hőmosót 0,5 mm-rel lenyomják.

Összefoglalva: a chipeket eltávolítják a méhsejtből, csíkokat helyeznek el, szalagokat ragasztanak, dugókat szerelnek fel.

Szükséges a polikarbonát vágása egy lapos alapra egy olyan szerszámmal, amelynek a frekvenciaváltó mozgási frekvenciája alacsony. Egy kirakós játék, maró vagy daráló, sebességszabályozással. A fúrást éles fúróval kell végezni, 30 fokos élezési szöggel. A merevítők között lyukak készülnek, és a hulladékot a kompresszor fújja ki.