A vegyipar fejlődése lehetővé teszi olyan építőanyagok létrehozását, amelyek tulajdonságaikban felülmúlják a természetes alapanyagokból készült termékeket. Különböző típusú polikarbonátokat széles körben használnak magas fogyasztói tulajdonságaik és műszaki jellemzőik miatt.

- Mi a polikarbonát

- A megjelenés története

- Fogyasztói tulajdonságok és műszaki jellemzők

- Előnyök

- Kémiai tulajdonságok

- A teljesítmény optimalizálása

- UV védelem

- Fényszóró adalék

- Égésgátló adalékok

- A páralecsapódás megakadályozása

- Az ipari polikarbonátok jellemzői

- Polikarbonát alkalmazása

- Sejt típusa

- Monolit polikarbonát

- Megbízható gyártók

Mi a polikarbonát

A polikarbonát egy szintetikus polimer, amelyet szénsav és diatomikus fenolok lineáris poliésztereiből nyernek, 180-300 ° C hőmérsékletre melegítve.

Fizikailag az anyag színtelen átlátszó tömegnek tűnik.

A megjelenés története

Első ízben a polikarbonátra jellemző tulajdonságaiban és összetételében hasonlító termék előállításának folyamatát írta le 1898-ban Alfred Einhorn német vegyész és a novokain feltalálója. A gyártókat azonban nem érdekelte az anyag, mivel nem léteztek technológiák az alkatrészek és a késztermékek ipari méretű, megfizethető áron történő megszerzésére.

1953-ban, több napos különbséggel, a szénsavvegyületeket Herman Schnell, a BAYER Corporation és Daniel Fox (General Electric) szerezte meg.

A szabadalmi viták eredményeként a német polikarbonátot "Macrolon", az amerikai "Lexan" nevet kapta. Az anyagot por alakjában kaptuk.

A múlt század 70-es évek elején, az üvegházak aktív fejlesztésének időszakában az izraeli tudósok az üveg és az akril helyettesítését keresték. Ennek eredményeként elkészültek az első cellás és monolit polikarbonát lapok.

Fogyasztói tulajdonságok és műszaki jellemzők

Előnyök

A végfelhasználó számára a legjobb anyagminőség fontos a hagyományos üveghez képest:

- Súly. A sejtes polikarbonát sűrűsége 0,5–0,8 g / cm³, az öntött polikarbonáté 1,1–1,3 g / cm³. Az üveg fajsúlya 2,2–2,8 g / cm³.

- A hővezető képesség körülbelül 1,5-szer alacsonyabb, mint az üvegé, ami energiát takarít meg az üvegházak és más épületek fűtésére.

- Szín és fényáteresztés. A fény akár 86% -a átmegy a méhsejt modelleken, körülbelül 96% -a monolit modelleken (85% az üvegen).

- A mechanikai igénybevételekkel szembeni ellenállás (ütésállóság) mínusz 60 ° C hőmérsékleten tízszer jobb, mint a szilikátüvegé.

- A lapok nagy geometriai méretei - akár 12 m hosszú és 210 cm széles, ami felgyorsítja az építkezést.

- A hajlítási sugár 0,6 és 2,8 m közötti. A lemezek vastagságától függően nem csak egyenes vonalú szerkezetek gyártásához járul hozzá.

- A cellás polikarbonát lemezek 5 kamrával rendelkezhetnek, ami jelentősen növeli az épület hőmegtartó képességét.

A piacon több olyan gyártó van, amely különböző alapanyagokat használ, ezért a jellemzőkkel kapcsolatos pontos információkat az eladó által megadandó tanúsítványokból lehet megtudni.

A polikarbonát pozitív tulajdonságai miatt a gyárthatóság az építőiparban és a világítóberendezések gyártásában érhető el.

Kémiai tulajdonságok

A szerkezetek telepítésekor és karbantartásakor figyelembe kell venni az anyag képességét, hogy ellenálljon a vegyi anyagok hatásainak:

Polikarbonát:

- ellenáll a sóoldatoknak és az ásványi olajoknak;

- közepesen ellenáll a gyenge savaknak 60 ° C-ig terjedő hőmérsékleten;

- lúgok, ammónia, aldehidek, etil-alkohol gyorsan elpusztítják;

- nem mutat ellenállást benzinnel, petróleummal, lakkokkal és oldószerekkel szemben.

Az épületek működése során nem mindig lehet egy pillantással látni a károkat. Néha az anyag megpuhul és sebezhetővé válik a mechanikai igénybevételnek. A mikrorepedések fényszórást és kevesebb fényáteresztést eredményeznek.

A polikarbonát 60 ° C feletti hőmérsékleten történő víz hatására összeomlik, ezért a szerkezeteket nem lehet forró vízzel és meleg időben mosni.

A teljesítmény optimalizálása

A károk kiküszöbölése vagy a negatív következmények csökkentése érdekében a gyártók különböző módon csökkentik hatásukat.

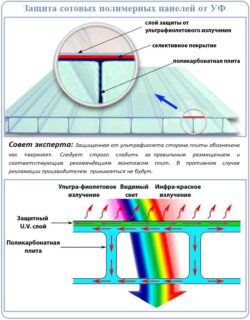

UV védelem

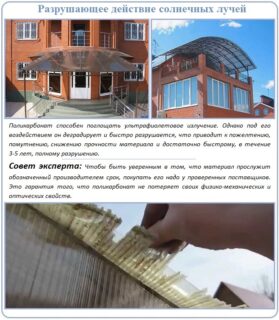

A napfény az ultraibolya sugárzás négy csoportját tartalmazza. Sugárzás hatására a polikarbonát sárgul, zavarossá válik, kevesebb fényt enged át és fokozatosan összeomlik.

Az ultraibolya fény káros a növényekre és az emberekre.

Az anyag védelme érdekében a lapok külső felületére vékony védőfóliát visznek fel.

Az elavult technológia átlátszó lakkok permetezéséből állt, amely gyorsan romlott és felhőssé vált, ami végül 4-5 éven belül a födémek jellemzőinek elvesztéséhez vezetett.

A hamisított termékeket továbbra is lakkvédő technológiával gyártják. Kevéssé ismert gyártók termékeit nem vásárolhatja meg.

A minőségi termékeket a külső felületbe beolvasztott védőhéj védi. A működés teljes időtartama alatt működőképes marad. A módszert koextrúziónak nevezzük.

A héj ugyanaz a polikarbonát, de UV stabilizátort vezet be a készítménybe.

A stabilizáló réteg jelenléte nem látható. A meghatározáshoz egy speciális anyagot is bevezettek a kompozícióba, amely UV-lámpa alatt világíthat. A megbízható gyártók tájékoztatást adnak a műszaki dokumentációban.

A védőréteggel ellátott oldalt a "felső" szóval jelölik, és a szállítás során védőfóliával borítják, amelyet a telepítés után eltávolítanak.

Fényszóró adalék

Üvegházakban és olyan helyeken, ahol az emberek tartózkodnak, kívánatos a szórt fény:

- az ingatlan lehetővé teszi a sugarak egyenletes elosztását az üvegházban, ahogy a nap előrehalad a nap folyamán;

- a fényáram visszaverődik a lemezek belső felületéről és az üvegházban marad, ami szintén fokozza az insolációt (napközbeni megvilágítás);

- a szórás megszünteti a növényi levelek és az emberi bőr égési sérüléseit.

A kompozícióban szereplő LD diffúzor adalékanyag törik és szétszórja a fényt. Tartalma különbözteti meg a kifejezetten üvegházak számára gyártott polikarbonátot.

Égésgátló adalékok

A tiszta polikarbonát támogatja az égést, ezért a polikarbonát-összetételhez speciális adalékokat adnak a tűz valószínűségének csökkentése és a tűz terjedési sebességének csökkentése érdekében.

Vásárláskor ügyeljen a kísérő dokumentációban feltüntetett gyújtási csoportra:

- A G1 enyhén tűzveszélyes, elhal, ha a nyílt lángnak való kitettség leáll;

- G2 - közepesen tűzveszélyes, kevesebb mint 30 másodperc alatt kialszik.

A sejtes polikarbonát általában a G1, a monolit polikarbonát pedig a G2 csoportba tartozik.

A páralecsapódás megakadályozása

A polikarbonáttal borított zárt üvegházakban és medencékben a belső felületen kondenzáció képződik. A vízcseppek csökkentik a fényáteresztést, a levelekre hullás pedig betegségeket okoz.

A modern paneleken egy speciális bevonatot alkalmaznak a teljes belső felületre - antifog, amely megakadályozza a nagy cseppek kialakulását. Az információkat a termék adatlapjai tartalmazzák.

Az ipari polikarbonátok jellemzői

Extrém vagy nehéz körülmények között használva a polikarbonátokat speciális ipari változatban állítják elő.

Növeli a merevséget, a magas hőmérsékleti ellenállást és a szívósságot.

A lemez tulajdonságainak javítása érdekében üvegszállal erősítik meg őket, adalékokat vezetnek be az égés ellen és a hőstabilizálás érdekében (a paraméterek megőrzése magas hőmérsékleten). Grafit, molibdén és teflon hozzáadása növeli a kopásállóságot.

A megnövekedett biszfenon S-tartalom megsokszorozza az ütésállóságot, ami növeli a mechanikai igénybevételekkel szembeni ellenállást.

Polikarbonát alkalmazása

Az üzemi körülmények és a szerkezet célja közvetlenül befolyásolja a polikarbonát típusának megválasztását. Az építkezés során kétféle lemezt használnak: monolit és méhsejt.

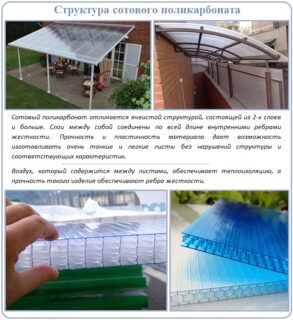

Sejt típusa

A termékek jellemzőit, geometriáját, felhasználási területeit a 2015-ben jóváhagyott GOST 56712 határozza meg. A dokumentum neve "Többrétegű polikarbonát panelek".

A dokumentum a cellás polikarbonát több típusát azonosítja a következők alapján:

- a rétegek száma;

- A csatornák és a merevítő bordák helyei: téglalap alakú (P), méhsejt (C), háromszög alakú (T), kereszt alakú (K);

- színek: színtelen, a tömegben színezett, színes koextrúziós réteg alkalmazásával színezett;

- UV-védelem, az egyik (külső) oldalon, kívül és belül;

- vastagság - 4-32 mm.

Az anyagot üvegezésre használják:

- télikertek, üvegházak, verandák;

- sportlétesítmények, ipari és középületek teteje;

- medencék és üvegházak.

Celluláris polikarbonát helyettesíti az üveget az alábbiak gyártása során:

- megálló pavilonok, előtetők, napellenzők;

- Hangvédő képernyők;

- partíciók;

- kerítések kitöltése;

- tetőablakok fokozott védelemmel a szélsőséges hőmérséklet ellen.

A GOST R 56712 10. szakasza meghatározza a telepítésre és a működésre vonatkozó követelményeket, amelyekben a polikarbonát cellás változata hosszú ideig fog tartani anélkül, hogy elveszítené a műszaki jellemzőket:

- a panelek kívülre védőréteggel vannak felszerelve;

- a hosszanti merevítő bordákat függőlegesen vagy szögben helyezzük el, hogy a kondenzátumot elvezessük a belső üregekből;

- a tisztítást nagy nyomású vízzel végezzük vegyszerek használata nélkül, a kisebbeket vízzel szappanos oldattal mossuk;

- karbantartáshoz ne használjon fémezett szöveteket;

- ne mossa a nap által fűtött felületeket;

- a paneleket körfűrésszel vagy kézifűrésszel, kézifűrésszel vagy kirakós fűrésszel fűrészelik, a legfeljebb 8 mm-es termékeket késsel lehet vágni;

- lyukak készítéséhez fúrókat kell használnia a fémhez;

- a telepítés során hőtágulási hézagok vannak kialakítva, és a panel furatának átmérőjének nagyobbnak kell lennie, mint a hardver vastagsága;

- A panelek széleit borító PVC-fóliát telepítés után eltávolítják;

- a nyitott csatornákkal ellátott végeket perforált iszapzáró szalaggal lezárjuk, hogy megakadályozzuk a nedvesség bejutását az üregekbe;

- ne engedje a fűtőpaneleket a felületre szállító védőfóliával - nehézségek merülhetnek fel annak eltávolításakor;

A méhsejt panelek a merevítő bordákkal párhuzamosan vannak hajlítva, a hajlítási sugár nem lehet kisebb, mint a kísérő dokumentációban meghatározott.

Monolit polikarbonát

Az építéshez szükséges anyag fő előnyei az átlátszóság, az erő, a rugalmasság. Külsőleg a panel nem különbözhet a plexitől vagy az átlátszó műanyagtól, de minden fontos jellemzőben sokkal jobb náluk.

Alkalmazási köre megegyezik a méhsejt anyagokkal.

A legfontosabb előny a vastag falak monolit szerkezete, amelyek tökéletesen ellenállnak a sokkterheléseknek. Emiatt a termékeket gyakrabban használják nyilvános helyeken található szerkezetek készítésére.

A geometriai méreteket az eladók árainak megfelelően adják meg. Nagy ügyfelek számára a gyártók a szükséges hosszúságú és szélességű paneleket készíthetik.

Megbízható gyártók

Az orosz piacon vásárolhat hazai és külföldi előadók polikarbonátját. Az anyagok minősége változatos lehet, de az importált társaik 1,5–2-szer többe kerülhetnek.

A megbízható hazai vállalkozások közé tartoznak a gyártott termékek:

- Novattro;

- Polinex;

- Sellex;

- Kronos;

- Carboglas;

- Karát.

A gyárak többsége importált berendezéseket és technológiákat használ, és az alacsony ár a vámoknak és az országszerte történő szállítás költségeinek köszönhető.