La fondazione prefabbricata di una casa realizzata con strutture in cemento armato viene eretta rapidamente e non richiede ampi lavori preparatori sotto forma di installazione di casseforme e installazione di una gabbia di rinforzo. I blocchi FBS non richiedono tempo per raggiungere la resistenza, il calcestruzzo è stato testato in fabbrica. La base della striscia può essere caricata con muratura e il pavimento del seminterrato può essere realizzato immediatamente dopo l'installazione.

Informazioni di base e progettazione dei blocchi FBS

I blocchi di fondazione sono realizzati in calcestruzzo a forma di struttura rettangolare. All'interno, secondo la tecnologia, viene installato un telaio da alcuni tipi di rinforzo. Le pietre artificiali sono realizzate in qualsiasi dimensione, il peso varia nell'intervallo 240 - 1960 kg.

Caratteristiche standard dei blocchi di cemento:

- resistenza all'acqua W2;

- resistere ad almeno 50 serie di congelamento e scongelamento;

- densità entro 2,2 - 2,5 t / m3;

- forza 100 - 110 kg / cm2;

- resistenza al gelo F200.

Gli elementi prefabbricati sono forniti con anelli di montaggio in rinforzo, che sono destinati ad essere agganciati durante l'installazione tramite gru e si trovano sul piano superiore. Viene utilizzato calcestruzzo dalla classe B7.5 a B15, argilla espansa e pietrisco fungono da riempitivo.

Le fabbriche producono prodotti su misura con diversi tipi di reti metalliche, telai o elementi lineari di posa. I produttori producono miscele di calcestruzzo con qualità diverse, grazie a speciali additivi che aumentano la resistenza al gelo o all'umidità.

Designazione delle varietà di fondazioni FBS:

- prodotti ordinari standard di riempimento solido - FBS;

- con vuoti interni per la riduzione del peso - FBP;

- con foro passante per tubi - FBV;

- cuscini di fondazione - FL.

Quest'ultimo tipo è una forma trapezoidale piatta in calcestruzzo pesante con rinforzo.

I blocchi dovrebbero essere posizionati nella prima fila sotto gli elementi rettangolari in modo da ottimizzare e distribuire uniformemente la pressione dall'edificio al suolo. I cuscini livellano il terreno irregolare e riducono le vibrazioni su terreni duri. Il rivestimento in cemento armato ridurrà i costi di manodopera nella costruzione della fondazione.

Ambito di applicazione

I prodotti prefabbricati vengono utilizzati per costruire le fondamenta di strutture multipiano con un peso elevato e per erigere il supporto di una casa in edilizia privata. Il livello della domanda determina la forza della fondazione del blocco, che è inoltre dotata di un telaio metallico all'interno di ogni pezzo.

Le basi prefabbricate vengono utilizzate dove il getto di sezioni monolitiche è inaccettabile per vari motivi:

- grande distanza dall'impianto per la produzione di miscele di calcestruzzo;

- clima sfavorevole per l'indurimento del materiale in condizioni aperte;

- indisponibilità del cliente per la costruzione a lungo termine del ciclo zero

- desiderio di ridurre i costi del lavoro presso la struttura.

Gli elementi prefabbricati per una fondazione estesa non vengono utilizzati su terreni sollevati e terreni cedevoli, perché il nastro dei singoli blocchi non resiste molto bene alle forze di flessione. In questo caso, utilizzare un substrato di cuscini di fondazione o realizzare una lastra monolitica sotto tutta la casa.

In un terreno instabile, è possibile realizzare una fondazione FBS se esiste un sistema di separazione della pressione sotto forma di pile o pilastri separati con una connessione tramite una griglia o una soletta.È necessario installare blocchi ordinari, alternandoli con sezioni monolitiche per aumentare la resistenza alla flessione, mentre viene eseguita una medicazione passo-passo delle cuciture tra le file di elementi prefabbricati.

I ritagli nei prodotti vengono utilizzati per la posa delle comunicazioni, il che è conveniente per l'industrializzazione delle costruzioni. Da elementi leggeri, vengono posate le pareti del seminterrato, il seminterrato, vengono utilizzati blocchi con un riempitivo di scorie, argilla espansa, con un tipo di legante siliconico.

Vantaggi e svantaggi

Il vantaggio principale è il breve periodo di costruzione di una solida base. Nella costruzione di abitazioni private, non è necessario impastare a fondo i componenti per mantenere le proporzioni della miscela, preparare i materiali e costruire la cassaforma. In inverno, la fondazione viene costruita senza riscaldamento speciale del calcestruzzo, il che fa risparmiare denaro al cliente.

Vantaggi dell'utilizzo dei blocchi di fondazione FBS:

- i blocchi sono forniti con anelli di montaggio per l'utilizzo dell'attrezzatura dei meccanismi di sollevamento;

- sono presenti scanalature sporgenti e concave nelle superfici laterali per un più forte collegamento degli elementi;

- per le regioni fredde, alla miscela vengono aggiunti additivi antigelo;

- il materiale è prodotto in fabbrica, quindi i prodotti sono conformi agli standard;

- la vita di servizio si avvicina a cinquant'anni;

- esistono particolari tipologie di vetri in cemento armato per colonne.

Lo svantaggio principale è la difficoltà di garantire l'impermeabilità dei giunti di collegamento tra le piastre FBS. Il problema si risolve utilizzando una corda bentonitica sui lati esterni del giunto. L'isolamento generale dall'umidità è realizzato mediante rivestimento in fibra di vetro o polipropilene reticolato. La barriera d'acqua è montata nella parte superiore della base sopra il livello di umidità del suolo in modo che il film non si stacchi durante la costruzione del ciclo zero.

I calcestruzzi di bassa qualità possono congelare, quindi per loro viene realizzato un buon isolamento termico delle pareti esterne. L'isolamento a bassa densità viene fissato ai blocchi con la colla, quindi fissato con la terra durante il riempimento dei seni di fondazione.

Lavoro preparatorio

A terra sono ripartiti gli assi del basamento di base, ripresi dalla disposizione dei blocchi per la fondazione. Il corretto calcolo delle dimensioni in cantiere consentirà di evitare distorsioni e di resistere ai requisiti per l'installazione di strutture verticali, nonché per il supporto delle solette su pareti e colonne.

Procedura di preparazione:

- Gli assi dell'edificio sono segnati da un geometra utilizzando un teodolite (angoli della struttura) e un livello (segni del fondo dello scavo, trincea).

- Una corda viene tirata lungo i bordi interni ed esterni della fondazione, i punti di marcatura vengono portati a una distanza all'esterno dell'area di costruzione in modo che rimangano intatti durante i lavori di sterro.

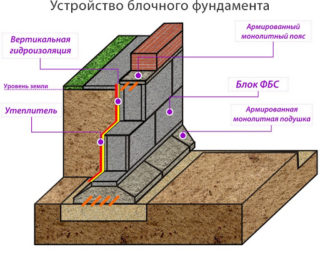

- Si predispone un sottofondo in sabbia o cemento con rincalzatura e colatura di ogni strato, oppure si posa un rivestimento in cemento armato dei cuscini di fondazione (blocchi FL).

- Le parti incassate del rivestimento in cemento armato sono saldate, le cuciture sono trattate con materiali impermeabilizzanti.

- Viene verificata la corretta tensione della linea di marcatura.

Sabbia, pietrisco e cemento vengono raccolti per preparare una malta per sigillare i giunti. I blocchi di legno di 50 x 100 mm vengono utilizzati per i distanziatori durante l'inclinazione intermedia dei blocchi. Necessari contenitori per acqua e miscelazione, pale, cazzuole, martelli. L'orizzontalità viene verificata con un livello ad acqua o laser, la verticalità dell'installazione della fondazione del blocco è coordinata con un filo a piombo.

Tecnologia di posa

Gli elementi sono posti su una malta cementizia, che li tiene uniti con un cuscino cosparso o prefabbricato. A volte il piano di layout prevede la posa di rete metallica nei luoghi in cui vengono posate le fondamenta da blocchi di cemento.La correttezza dell'installazione viene verificata con strumenti, regolata con un piede di porco. Se l'inclinazione è significativa, l'unità viene sollevata su imbracature e la base viene livellata per l'installazione.

Le cuciture tra gli elementi prefabbricati sono sigillate con una soluzione, dopo averle precedentemente forate e forate per la sigillatura. La seconda fila viene posizionata sulla malta in modo da osservare la legatura delle cuciture verticali. Se durante l'installazione appaiono aree non riempite che non si adattano ai blocchi standard, vengono sigillate con cemento. Per questo, viene installata la cassaforma.

La struttura finita dall'esterno è rivestita con un film per isolarla dall'umidità, dopodiché viene isolata con polistirene, penoizol o altri materiali a basso assorbimento d'acqua. Il pavimento del seminterrato o il muro del primo livello viene posato immediatamente dopo che la malta si è solidificata e i seni vengono rabboccati.

Le pareti del seminterrato possono essere più strette del nastro di fondazione o della sporgenza. Dipende dal materiale della muratura, mentre le dimensioni vengono scelte in base al calcolo costruttivo. Se il muro è leggero e caldo (calcestruzzo espanso, cemento cenere, cemento cellulare), il suo spessore sarà piccolo. Prima della posa, viene realizzato un isolamento orizzontale e viene posizionato un deflusso zincato attorno al perimetro del giunto. Ciò eviterà che pioggia e neve entrino nella giunzione.

Un modo per risparmiare

Le lastre cuscino possono essere posate ad una distanza tale che l'appoggio del blocco sovrastante con entrambe le estremità ricada sugli elementi in cemento armato. I divari tra le squadre di PL sono intasati di terra e speronati. I risparmi derivanti da un'installazione così intermittente sono di circa il 22 - 25%, il che porta a una diminuzione del costo di costruzione di una fondazione prefabbricata.

A volte viene utilizzata una miscela secca diluita con acqua per sigillare i giunti tra strutture prefabbricate. È conveniente, ma è possibile ridurre i costi preparando una malta cementizia convenzionale in una concentrazione di 1: 3 (rispettivamente cemento e sabbia).

L'organizzazione del cantiere prevede il corretto stoccaggio dei blocchi alla distanza del braccio esteso della gru. Quindi non è necessario cercare spazio aggiuntivo prima di installare i blocchi nella posizione di installazione e spostare i meccanismi di sollevamento.

Nella fase di costruzione del ciclo zero vengono utilizzate piccole gru per autocarri di capacità di sollevamento adeguata, che possono facilmente far fronte ai blocchi di fondazione. Le gru a torre su rotaia sono collegate nella fase di costruzione del secondo e dei piani successivi, quando le gru per autocarri non saranno più in grado di raggiungere l'altezza richiesta.

È importante utilizzare un diagramma di flusso di costruzione, che indichi ogni fase del lavoro con l'indicazione dell'intervallo di tempo. Ciò consentirà all'attrezzatura noleggiata di rimanere inattiva meno e la costruzione sarà completata in tempo. L'appaltatore deve organizzare la consegna dei blocchi dalla fabbrica e la loro installazione dalle ruote, il che darà tangibili risparmi sui costi.