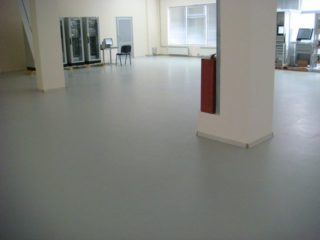

I rivestimenti autolivellanti liquidi sono utilizzati in appartamenti, case private, uffici e locali industriali con carichi pesanti. Realizzano un pavimento autolivellante con le proprie mani con uno spessore di 3,5 mm. Se si segue la tecnologia, la miscela si distribuisce uniformemente e forma uno strato perfettamente orizzontale. Il processo di colata di un tale rivestimento si confronta favorevolmente con l'implementazione di un massetto di cemento e una base di cemento in quanto richiede bassi costi di manodopera e si ottiene un'elevata produttività.

- Varietà di pavimenti autolivellanti

- Di base

- Finitura per finitura

- Tipi di pavimenti autolivellanti decorativi

- Pavimenti epossidici

- Pavimenti in poliuretano

- Pavimenti in cemento acrilico

- Pavimenti in acrilato di metile

- Vantaggi e svantaggi

- Strumenti necessari per lo styling

- Preparazione della base

- Tecnologia di colata del pavimento autolivellante

Varietà di pavimenti autolivellanti

La tecnologia europea prevede l'uso di una miscela autolivellante contemporaneamente al dispositivo di isolamento, rumore e impermeabilizzazione della base. Nelle prime due opzioni, viene posizionato uno strato di schiuma e un film polimerico viene posizionato contro l'umidità.

Miscele liquide:

- strato sottile, utilizzato nel livellamento finale della superficie con elevata precisione (3,5 - 10 mm), asciuga per 2 - 3 ore;

- lo strato intermedio, che può essere successivamente utilizzato come rivestimento del pavimento (10 - 25 mm), si asciuga per 3 - 5 ore;

- un massetto a rapido indurimento a base di gesso o cemento serve come preparazione per il rivestimento decorativo con parquet, laminato, piastrelle o linoleum (25 - 50 mm), si asciuga per 5 - 12 ore.

La miscela contiene un astringente, che è rappresentato da cemento Portland, cemento o alabastro, additivi minerali sotto forma di briciole di argilla espansa, sabbia di quarzo. Le miscele secche includono fibre di fibre e modificatori di polimeri per aumentare la forza e la resistenza all'umidità.

Di base

Le composizioni servono per livellare grossolanamente la superficie della base con dislivelli sotto forma di avvallamenti e sporgenze. Tali miscele possono essere colate fino a 5 cm di spessore Se le irregolarità sono maggiori, viene utilizzato il calcestruzzo, poiché l'uso di miscele livellanti a tali altezze è antieconomico.

I composti altamente caricati vengono utilizzati dove ci sono carichi meccanici elevati. Le proprietà dei materiali di base sono simili a quelle del calcestruzzo polimerico. I rivestimenti sono resistenti all'abrasione, all'abrasione, agli urti e sono durevoli. Il massetto può essere spostato 12 ore dopo il getto.

La colata con le miscele di partenza viene eseguita prima del dispositivo di finitura per ridurre lo spessore dell'ultimo strato. Le formulazioni di base sono distribuite uniformemente sulla superficie del pavimento utilizzando dispositivi per il livellamento della malta. La massa non polimerizzata viene arrotolata con un rullo dentato per rimuovere le bolle d'aria.

Finitura per finitura

Tali pavimenti vengono utilizzati per livellare sottofondi senza pavimenti spessi, dove lo spessore dello strato raggiunge i 25 mm. Vengono colati sul massetto di base dal sistema di pavimentazione autolivellante oppure realizzati su uno strato standard di calcestruzzo, pavimento in legno o massetto cemento-sabbia.

I rivestimenti sono chiamati rivestimenti di finitura, ma servono come rasatura finale del massetto e non fungono da ultimo strato. La sottigliezza riduce il carico sulle solette e sulle fondamenta dell'edificio. È possibile camminare sullo strato di pavimento autolivellante indurito dopo 5 ore e dopo un giorno è consentito iniziare la finitura decorativa del pavimento.

La categoria delle finiture comprende anche la tecnologia del pavimento autolivellante, che presuppone uno spessore fino a 10 mm.Quindi la base è livellata per laminato, ceramica, per la posa di linoleum, se l'area principale è senza pendenza e presenta piccole irregolarità. Tale rivestimento si indurisce rapidamente e viene calpestato dopo 3 ore, ma dopo averlo terminato è necessario attendere almeno altre 5 ore. La sovrapposizione deve essere innescata prima dello strato di finitura.

Tipi di pavimenti autolivellanti decorativi

Lo strato finale è prodotto con l'uso di additivi polimerici, che consentono di realizzare lo strato decorativo anteriore.

Sono necessari materiali aggiuntivi per il dispositivo di strati polimerici:

- composizioni per l'adescamento e la preparazione della superficie per colata, stucco, riempimento di crepe, spazi di ritiro;

- per aumentare la resistenza all'usura e sigillare fiocchi, scheggiature, viene utilizzata una vernice di finitura a base poliuretanica: semiopaca, lucida, opaca.

La varietà consente di determinare il tipo di strato di finitura richiesto nella stanza. Devi realizzare un pavimento fai-da-te in un appartamento in modo che soddisfi le condizioni di funzionamento e abbia un bell'aspetto.

Nella progettazione di impianti industriali vengono spesso utilizzati strati di vernice impregnanti, riempiti di quarzo, l'installazione di pavimenti decorativi sfusi viene eseguita all'interno di edifici socialmente significativi. Per il pavimento del magazzino, è possibile eseguire solo l'impregnazione, soddisferà i requisiti per assenza di polvere, maggiore resistenza.

Pavimenti epossidici

Tale rivestimento con effetto decorativo si trova nelle hall degli aeroporti, nei centri commerciali e di intrattenimento o negli appartamenti di lusso. Il volume dei componenti viene preparato in anticipo, poiché dopo l'inizio del versamento, il lavoro deve essere eseguito rapidamente. Viene prelevato circa 1 litro per 1 quadrato di rivestimento con uno spessore di 1 mm, lo spessore dello strato standard è 3 - 5 mm. La miscela viene preparata sulla base di resina epossidica, vengono aggiunti modificatori e alla fine del lotto viene aggiunto un indurente.

Si utilizzano resine:

- ED-20 meno viscoso;

- ED-16 più denso.

Quest'ultimo tipo resiste a carichi statici elevati, ma non è molto comodo da usare. Per aumentare la resistenza agli urti, nella composizione viene introdotto un plastificante (DEG-1 o DBP). I riempitivi sono inclusi nella miscela per scopi decorativi e per risparmiare resina. Di solito vengono introdotte sabbia di quarzo, paste di pigmenti. Un rivestimento trasparente è più economico di uno colorato.

Pavimenti in poliuretano

La materia prima è la resina poliuretanica, che, dopo l'indurimento, resiste ai carichi e previene le crepe nell'area del pavimento. Il poliuretano non reagisce agli irritanti chimici, motivo per cui viene spesso utilizzato nelle officine di produzione.

I pavimenti in poliuretano sono:

- Strato sottile e strato singolo. Lo strato raramente supera 1 mm, adatto per ambienti con carichi leggeri. Possono tollerare prodotti chimici domestici e urti minori, ma si graffiano facilmente.

- Bicomponente o molto riempito. Lo spessore dello strato è di 1 - 3 mm, il rivestimento può resistere a forti urti e attriti. Servono per circa 10 anni in condizioni estreme.

La resina del gruppo di poliesteri-polioli resiste a sbalzi di temperatura, quindi vengono utilizzati in edifici non riscaldati con vibrazioni regolari e carichi gravi, impatto abrasivo. Lo strato si indurisce rapidamente e acquista forza.

Pavimenti in cemento acrilico

La composizione prevede la miscelazione di una base di resina con cemento per aumentare la resistenza e mantenere la flessibilità del poliuretano. Tale strato sigilla il motivo decorativo sul pavimento nei laboratori chimici, nelle unità di lavorazione degli alimenti, nelle officine farmaceutiche. Usano cemento di alta qualità, usano copolimeri di poliacrilato, riempitivi.

La pavimentazione viene eseguita come preparazione per la posa di piastrelle, laminato. Il requisito principale per l'installazione è che la base debba essere accuratamente preparata per pavimenti in cemento-acrilico. Il rivestimento viene posato su vecchi strati o viene utilizzato un massetto fresco.

La base può essere cemento, legno, asfalto, ceramica, metallo, che vengono innescati due volte prima del versamento.Lo strato nasconde irregolarità e crepe, ma grandi spazi sono stuccati per ridurre il consumo di materiale.

Pavimenti in acrilato di metile

La composizione è prodotta sulla base di resine di acrilato di metile, che, una volta indurite, formano polimeri reticolati. Il rivestimento universale viene realizzato in vari edifici e strutture, dalle aree sportive e commerciali ai pavimenti delle abitazioni private.

Il materiale si distingue per la sua forza, che non diminuisce sotto l'influenza di fattori negativi, quindi può essere posato all'aria aperta. La pavimentazione in metilacrilato viene eseguita nelle officine, nei parcheggi. Il rivestimento non ha un bell'aspetto, ma resiste ai danni meccanici, è caratterizzato da resistenza all'usura e si indurisce rapidamente.

Le proprietà dello strato di metil acrilato vengono modificate con l'aiuto di vari additivi polimerici, ad esempio aumentano la flessibilità o aumentano l'indice di densità. La pavimentazione è posata al gelo e al caldo, ma la ventilazione dovrebbe essere organizzata nella stanza a causa dell'odore pungente di una miscela non polimerizzata.

Vantaggi e svantaggi

Altri benefici:

- la vita utile è in media di 40 anni;

- puoi sigillare lo strato decorativo e ottenere bellissimi pavimenti;

- non emette componenti tossici;

- durevole, resistente all'usura, impermeabile, non brucia;

- la possibilità di auto-riempimento.

Gli svantaggi includono l'alto costo dei componenti costitutivi, nonché la necessità di un'attenta preparazione della base. Se è necessario smontare uno strato di pavimenti autolivellanti, ciò creerà difficoltà.

Strumenti necessari per lo styling

È necessario un mixer per preparare la miscela, perché a causa della miscelazione manuale, non si otterrà la consistenza corretta e, a causa della miscelazione lenta, si verificheranno interruzioni nel lavoro. Se non c'è un mixer, usa un contenitore e un trapano elettrico con una frusta.

Altri dispositivi e strumenti:

- contenitore dosatore per dosaggio preciso dei componenti;

- un set di spatole (piccole 3 - 4 cm e grandi 50 - 60 cm);

- rullini con sporgenze lungo lo spessore del pavimento;

- rulli di imbottitura in poliestere per primer;

- smerigliatrice per tagliare le fessure di deformazione nel rivestimento.

Per coordinare il livello della superficie, vengono utilizzati fari da un profilo zincato per lavori di intonacatura o vengono installati singoli fari di riferimento.

Camminare su una superficie non polimerizzata aiuterà a dipingere gli scarponi, ma non possono essere utilizzati se lo strato viene versato sull'isolamento.

Preparazione della base

La preparazione per ogni tipo di pavimento è leggermente diversa, ma ci sono procedure generali per tutti i tipi di pavimento. Il primo requisito riguarda la riparazione obbligatoria del vecchio rivestimento in modo che non vi siano aree di distacco, crepe, spazi vuoti e aree contaminate. Le basi oliate vengono ripulite fino allo strato in cui non c'è alcun grasso.

Fasi di preparazione:

- le sporgenze vengono abbattute a livello progettuale;

- ricamare crepe con malta cementizia o gesso;

- rimuovere la polvere con un aspirapolvere;

- l'area viene innescata due volte;

- installare un nastro smorzatore perimetrale e una membrana impermeabilizzante prima del secondo primer.

Su una base di legno, le assi del pavimento vengono inchiodate, raggiungendo uno stato stabile, a volte vengono cambiate tavole o tronchi. Con un massetto di altezza superiore a 10 cm, per il rinforzo deve essere utilizzata una rete in fibra di vetro.

Tecnologia di colata del pavimento autolivellante

Istruzioni passo passo:

- preparazione di una soluzione per il primo strato;

- installazione di una rete di rinforzo;

- applicazione del massetto iniziale;

- impastare la massa per il secondo strato;

- livellamento finale del pavimento.

In un secchio si versano 5-6 litri di acqua, si versa un sacco (25 kg) di polvere secca e si mescola con un trapano (4-5 minuti) fino ad ottenere una composizione omogenea senza grumi. Lasciare agire per 10 minuti, quindi mescolare per altri 2 minuti. L'acqua in eccesso porterà a una sedimentazione irregolare della miscela, durante la solidificazione appariranno delle scanalature.

La soluzione viene versata sul pavimento e livellata con una spatola larga, quindi stesa con un rullo ad aghi. Non impastare il composto in contenitori sporchi, lavarli prima della cottura.