Per la realizzazione di strutture di recinzione verticali per edifici industriali e residenziali vengono utilizzati blocchi da parete di diversi materiali. I blocchi per la costruzione di una casa sono dotati di diversi materiali secondari sotto forma di riempitivo, ma sono a base di cemento, sabbia, acqua, argilla. Le pietre da muro sono realizzate con una superficie ondulata o uniforme, vengono tinte con pigmenti durante la produzione o lasciate senza colore.

Varietà di blocchi per costruire una casa

I prodotti da costruzione per la costruzione di pareti hanno un peso volumetrico compreso tra 1,8 - 2,0 t / m /. Il riempitivo è costituito da sostanze cellulari, organiche e porose, quindi i produttori riducono il carico sulla fondazione e aumentano la protezione dal freddo dell'interno dell'edificio. In base alle loro dimensioni, sono convenzionalmente divisi in prodotti di grandi dimensioni e di piccole dimensioni.

I materiali e le sostanze sono utilizzati nella fabbricazione di:

- grigio cemento Portland, colorato e bianco;

- sabbia di quarzo;

- pietrisco e ghiaia di diverse dimensioni (5 - 20 mm);

- acqua;

- granuli di polistirene espanso e cloruro di polivinile;

- fibre di fibra di vetro;

- barre di ferro A-1, A-3, B-1 e BP-2;

- pigmenti organici e artificiali.

In base alla progettazione, i blocchi per la casa sono grezzi, anteriori su uno o due lati. I prodotti termoisolanti sono distinti come una categoria separata. Strutturalmente, vengono rilasciati vuoti e corpulenti. Il primo tipo è caratterizzato da peso ridotto, costo, bassa conduttività dell'energia termica. Fori passanti di varie forme vengono utilizzati per il dispositivo di rinforzo nascosto o posa di comunicazioni.

Silicato di gas

Il materiale è un tipo di materiale poroso, la base è una miscela di sabbia frantumata, calce, acqua. Per la produzione, la massa viene posizionata negli stampi senza riempimento fino in cima e viene introdotto un componente che forma gas. Il processo avviene sotto pressione, nella massa si formano bolle comunicanti e la pietra si indurisce. Consentito di essere aggiunto al silicato di gas di scorie frantumate, cenere, calce, gesso.

I blocchi di cemento cellulare hanno dimensioni geometriche precise. La densità è regolata dalla quantità del generatore di gas; vengono prodotte diverse marche a seconda della resistenza e delle proprietà termoisolanti.

I blocchi di silicato di gas hanno qualità positive:

- la leggerezza delle pareti del materiale porta ad una riduzione del costo della fondazione, che consente di risparmiare denaro;

- la bassa conduttività termica riduce il costo del riscaldamento dell'edificio;

- un'ampia gamma per la scelta della qualità richiesta del calcestruzzo aerato;

- geometria chiara e grandi dimensioni riducono il consumo di malta ei costi di manodopera;

- facile lavorazione (segatura, foratura, scheggiatura);

- incombustibilità.

I blocchi sono suddivisi in base al loro scopo in strutturali, termoisolanti e termoisolanti strutturali. La materia prima viene indurita in autoclave a pressione, sotto l'azione di riscaldatori elettrici, vapore saturo o nell'ambiente naturale. Come legante, prendono varietà di calce bollente, cemento, cemento Portland, scorie e ceneri.

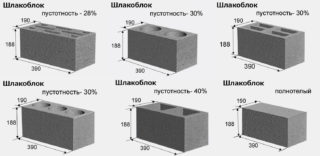

Calcestruzzo di scorie

Il materiale è ottenuto per analogia con il calcestruzzo, ma invece della pietrisco, nella produzione di materiali da costruzione vengono utilizzati gli scarti del trattamento termico delle materie prime.Una lega di ossidi (scorie) viene prelevata dalla produzione senza l'uso di prodotti chimici, prima dell'uso, viene mantenuta all'aria per la pulizia naturale da inclusioni di calce e zolfo.

I blocchi includono scorie di dimensioni sotto forma di sabbia (per aumentare la densità), pietrisco (per ridurre la massa). I blocchi finiti hanno buone caratteristiche prestazionali, che sono combinate con un costo accettabile.

Vengono prodotte le seguenti marche di blocchi di calcestruzzo:

- M10 è utilizzato come rivestimento isolante;

- M25, M35 - utilizzato per pareti interne (non portanti) e partizioni tra le stanze;

- M50 e oltre vengono utilizzati per la costruzione di pareti e colonne portanti.

I vantaggi del calcestruzzo di scoria sono la sua leggerezza rispetto alla pietra naturale o al mattone pieno. Le dimensioni consentono di realizzare l'edificio in tempi relativamente brevi.

Le pietre colorate sono prodotte per la costruzione della facciata originale, sono tinte in massa con l'aiuto di pigmenti organici. Varietà di pietre con superfici scheggiate e strappate vengono utilizzate per il rivestimento decorativo.

Calcestruzzo espanso

I blocchi realizzati con questo materiale sono indicati come prodotti cellulari con qualità appropriate. La sabbia, il cemento e l'agente schiumogeno sono coinvolti nella produzione. Viene introdotto nella soluzione per rigonfiare la massa e ottenere una struttura a pori chiusi all'interno. La miscela pronta per la solidificazione viene versata in stampi oi blocchi vengono ritagliati dalla massa solidificata. Il materiale non è sottoposto a trattamento termico. Il guadagno di forza dura 28 giorni.

Qualità positive del calcestruzzo aerato:

- i blocchi di calcestruzzo espanso non si bagnano dall'acqua, poiché le bolle d'aria sono isolate dalle celle vicine;

- a causa della bassa igroscopicità, i prodotti non si rompono al freddo;

- il calcestruzzo espanso non conduce bene il calore, quindi funge da buon isolante;

- la leggerezza consente di ridurre i costi di costruzione delle fondamenta portanti dell'edificio.

I blocchi di calcestruzzo espanso per pareti sono prodotti con l'aggiunta di un formatore di schiuma artificiale o organico. Se scegli un agente espandente sintetico, i blocchi saranno più economici, ma di scarsa qualità. Come risultato dell'uso di formatori di schiuma proteica, si ottengono blocchi più forti a causa delle pareti spesse tra i pori.

È necessario il rinforzo della prima fila di schiuma e quindi viene posata un'asta metallica ogni 4 file. Nella parte superiore, sotto le estremità dei solai, è realizzata una cintura monolitica in cemento armato.

Argilla espansa

Nella produzione, come riempitivo per calcestruzzo vengono utilizzati pietrisco di argilla espansa, trucioli e modificatori aeranti. Nel primo caso si ottengono pietre più leggere con una densità minore, e nel secondo la compattezza è maggiore e il peso dei blocchi aumenta. Più spesso, per la costruzione di una casa, i prodotti con una densità di 0,5 - 1,8 t / m³ vengono prelevati da blocchi per la residenza permanente.

Vantaggi dell'utilizzo del calcestruzzo argilloso espanso:

- le case di questo tipo non sono soggette a ritiri, deformazioni, crepe;

- basso costo del materiale delle pareti grazie alla disponibilità di materie prime e alla tecnologia semplice;

- forza, durata.

La produzione di blocchi da calcestruzzo argilloso espanso non richiede grandi investimenti, quindi ci sono molte offerte di produttori artigianali nel mercato delle costruzioni. Tali prodotti non soddisfano gli standard standard, quindi, quando si acquista un prodotto, è necessario assicurarsi della reputazione dell'esecutore.

Arbolitovye

Gli elementi per pareti per muratura sono composti per l'80% da scarti di legno, sabbia, cemento, acqua e additivi chimici. Prima di utilizzare la segatura, i trucioli vengono essiccati per fermare i vari processi nell'aggregato organico. Arbolite viene prodotta sotto forma di pannelli, lastre e soluzioni per aree monolitiche.

I materiali ad alta densità sono posizionati nella struttura delle pareti e le pietre di una struttura sciolta vengono utilizzate sotto forma di isolamento.Molte aziende di lavorazione del legno hanno iniziato a produrre blocchi di cemento in legno, ma non sempre seguono la tecnologia, quindi, al momento dell'acquisto, prestano attenzione al produttore.

I vantaggi del cemento in legno:

- il materiale caldo mantiene un microclima accogliente;

- non emette sostanze nocive quando riscaldato, non brucia;

- piccolo peso di pietre;

- facile da segare, forato;

- gli edifici bassi sono costruiti senza rinforzo e per gli edifici a due piani vengono utilizzate barre di acciaio con un diametro di 8 mm o più;

- maggiore resistenza alla flessione, buon assorbimento del rumore.

Un muro fatto di tali blocchi è notevole per il suo aspetto sgradevole, quindi la decorazione esterna e interna è obbligatoria. La muratura viene eseguita utilizzando una malta cemento-sabbia, dopo ogni tre file, danno il tempo di asciugare.

L'uso di una speciale miscela muraria con una protezione termica aumentata si è dimostrato efficace per escludere i ponti freddi.

Ceramica

I blocchi sono utilizzati per la costruzione di edifici a più piani, la costruzione di pareti interne e tramezzi di forme semplici e complesse. La superficie ceramica non richiede impermeabilizzazione, ha un bell'aspetto senza rivestimento, quindi consente di risparmiare denaro escludendo materiali da costruzione aggiuntivi dal ciclo di costruzione.

I blocchi di ceramica sono divisi in 2 tipi, a seconda dei componenti costitutivi:

- poroso;

- senza porosità.

La prima categoria contiene rifiuti di schiuma, argilla, cellulosa. Le impurità minori bruciano durante la cottura e i pori più piccoli compaiono nella struttura, aumentando le qualità termoisolanti delle pietre. Il materiale non poroso non include alcun modificatore, pertanto i blocchi si distinguono per una maggiore massa, resistenza, ma consentono il passaggio del calore.

Entrambi i tipi hanno elevate prestazioni di isolamento acustico, rispettose dell'ambiente. La muratura viene eseguita con metodi semplici, le dimensioni standard non implicano la selezione di elementi per l'installazione, pertanto la costruzione delle pareti viene accelerata. Viene acquistata una colla speciale, il cui spessore nella cucitura della muratura è di 2 - 4 mm. I grattacieli comportano il rinforzo delle cuciture con una rete in fibra di vetro.

Polimero

I blocchi sono recentemente utilizzati nella costruzione. Le pietre sono realizzate in produzione o in laboratori domestici. Per la miscela prendono cemento, acqua, sabbia, granuli polimerici, additivi per accelerare l'indurimento. I componenti vengono miscelati in un miscelatore di malta, quindi la miscela viene riempita negli stampi. La massa viene afferrata per circa un giorno, quindi le pietre finite vengono rimosse e disposte per l'essiccazione in condizioni naturali.

Si producono varietà:

- con una superficie rivestita su un lato a forma di marmo, il granito viene utilizzato per rifinire la facciata degli edifici;

- senza rivestimento vengono utilizzati per le normali pareti in muratura.

Il costo dei blocchi di polistirene è circa 2 volte inferiore al prezzo di un mattone per un muro di parametri simili. Il materiale ha una bassa conduttività termica, un buon isolamento acustico. Sono durevoli, resistenti al gelo, non emettono sostanze nocive nell'atmosfera circostante.

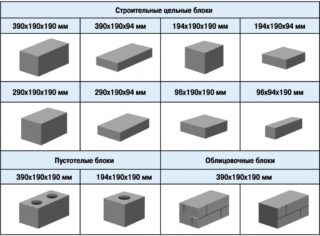

Taglie e regole di selezione

Gli standard statali standardizzano i parametri dimensionali dei blocchi per muratura. La standardizzazione aiuta a calcolare il volume corretto. L'elenco prevede pietre solide o blocchi con fori per le comunicazioni.

Dimensioni degli elementi a parete:

- pietre in argilla espansa, piene e cave - 40x20x20 cm;

- silicato di gas - 60x25x40 cm e 60x25x50 cm;

- calcestruzzo espanso - 60x30x25 cm e 60x40x20 cm;

- polistirolo - 60x30x25 cm e 40x20x20 cm;

- cemento di legno - 15x20x50 cm, 20x20x50 cm e 30x20x50 cm;

- ceramica - 25x12x6,5 cm, 25x12x14 cm, 25x25x14 cm, 51x9,5x22 cm.

Quando si scelgono i materiali, vengono presi in considerazione il loro costo e la conduttività termica, nonché i costi di manodopera per la costruzione di strutture verticali. Tengono conto della necessità di isolamento, impermeabilizzazione e finiture decorative, che comporteranno costi.Ciò che conta è la resistenza e le caratteristiche portanti del muro finito, il rischio di incendio, la saturazione dell'umidità e la compatibilità ambientale.

Svantaggi dei materiali

Gli svantaggi del silicato di gas si manifestano nel fatto che le cellule all'interno comunicano tra loro, quindi i blocchi sono saturi di acqua in condizioni di elevata umidità, con pioggia. Le recinzioni richiedono uno strato impermeabilizzante aggiuntivo, che viene posizionato all'esterno, pertanto è necessaria la decorazione della parete esterna.

Gli svantaggi del blocco di calcestruzzo includono una superficie irregolare, che aumenta il volume della soluzione, ad esempio, rispetto alle pietre di cemento cellulare. Il processo di stagionatura dura circa un mese durante la produzione.

Gli svantaggi dell'argilla espansa sono che il muro richiede uno strato isolante esterno con successiva finitura decorativa. L'argilla espansa appartiene alla categoria dei materiali porosi che assorbono e trattengono l'acqua all'interno. Le condizioni di conservazione delle pietre sono importanti, è meglio conservarle sotto una tettoia.

Le qualità negative delle pietre di polistirene compaiono se la tecnologia di produzione viene violata. Le deviazioni dalle regole portano a microfessure, restringimento. Quando si impasta, è necessario aggiungere fibre leganti per aumentare la resistenza.

L'arbolite ha una bassa resistenza all'umidità, assorbe fino al 40 - 80% del liquido, quindi viene eseguita l'impermeabilizzazione esterna e per le pareti interne l'umidità atmosferica viene mantenuta fino al 75%.

Il blocco di ceramica è classificato come un tipo costoso, mentre si nota la fragilità degli elementi. Trasporto su pallet per evitare la battaglia. La ceramica non può essere divisa con un piccone simile a un mattone, è necessario utilizzare una smerigliatrice.

Il vantaggio dei blocchi su mattoni e legno

Le grandi dimensioni degli elementi accelerano il processo di posa, anche tenendo conto dell'installazione del rinforzo. Il peso ridotto facilita anche l'erezione. I mattoni di piccole dimensioni richiedono più lavoro e controlli più frequenti dell'orizzontalità e della verticalità del muro. Enormi recinzioni in mattoni sono posizionate su fondamenta di grande profondità. Lo scheletro di un edificio fatto di blocchi sarà molto più economico della costruzione di un mattone.

Il legno nella struttura del muro e il legno incollato sono pretrattati con varie impregnazioni per proteggere l'albero dal fuoco, dall'umidità e dall'azione di microrganismi, insetti. I blocchi di muro a base di cemento non hanno tali difficoltà, possono essere installati immediatamente dopo l'acquisto.