Un efficace isolamento termico delle strutture edilizie è uno dei prerequisiti per mantenere un clima confortevole negli edifici residenziali. Sono note molte tecnologie che comportano l'uso di un'ampia varietà di materiali isolanti per questi scopi. È possibile far fronte con successo a questo compito se vengono utilizzate sostanze high-tech con un alto tasso di isolamento termico. Uno di questi materiali è il cemento di legno.

Caratteristiche di performance

La produzione in serie di blocchi di cemento in legno si basa sull'uso di un legante speciale: cemento Portland di grado M400 o M500. Inoltre, la miscela include stucco per legno (trucioli o segatura), la cui proporzione raggiunge il 90%. Per la sua mineralizzazione, alla soluzione preparata viene aggiunto un po' di solfato di calcio o di alluminio.

Queste sostanze accelerano i processi di indurimento della malta cemento-legno. Pertanto, il legno triturato occupa quasi il 90 percento del materiale isolante ottenuto. Pertanto, i blocchi di arbolite nelle loro caratteristiche di isolamento termico ricordano più il legno che il cemento.

Vantaggi e svantaggi

I vantaggi di questa classe di materiale isolante includono:

- bassa conduttività termica, che consente di risparmiare sul materiale da costruzione utilizzato;

- indicatori ad alta resistenza;

- buone caratteristiche di isolamento acustico;

- leggerezza e facilità di installazione;

- compatibilità ambientale.

In termini di caratteristiche di resistenza, questo isolamento assomiglia a blocchi da costruzione a base di schiuma e sostanze gassose. A causa del legno incluso nella sua composizione, l'arbolite è più plastica. A carichi significativi, non si spezza, ma si deforma solo, il che è un vantaggio indiscutibile rispetto ad altri materiali.

Tra gli svantaggi dei riscaldatori di questa classe si notano:

- l'impossibilità di dotarli di una potente cintura di rinforzo e pavimenti;

- infiammabilità - con il contatto prolungato con il fuoco, è carbonizzato e deformato;

- alto livello di igroscopicità: il materiale assorbe fino all'80% di umidità in volume.

L'acqua che si accumula nei pori si congela in inverno, dopo di che i blocchi si deformano e si sfaldano.

Materiali e attrezzature per la produzione

Per realizzare il cemento in legno con le tue mani, avrai bisogno delle seguenti attrezzature e materiali di consumo:

- dispositivo per il taglio del legno grezzo (tagliatrucioli);

- bidoni per trucioli e cemento;

- contenitori per il carico di prodotti chimici e acqua;

- forme per versare la composizione liquida;

- camera di essiccazione;

- grezzi di legno;

- prodotti chimici e additivi astringenti;

I componenti e le attrezzature elencati sono sufficienti per iniziare a produrre blocchi di cemento in legno con le tue mani in volumi significativi.

Tecnologia per la produzione di blocchi

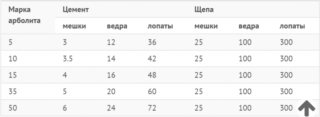

La produzione indipendente di lastre di cemento in legno secondo il piano tecnologico inizia con il taglio dei trucioli di legno grezzo, dopo di che viene lasciato sdraiare in una miscela con reagenti chimici.I trucioli di legno vengono tagliati esattamente nella loro forma grezza, il che consente loro di dare loro la forma desiderata e quindi fornire la capacità di rimuovere la linfa degli alberi. La produzione di calcestruzzo in legno è rigorosamente normalizzata, per cui un metro cubo della materia prima ricevuta richiederà:

- 8-10 kg di prodotti chimici;

- 250 kg di cemento;

- 250 kg di cippato grezzo.

Durante l'impasto, i trucioli vengono inumiditi in modo tale da non rilasciare umidità e la materia prima stessa è ricoperta da uno strato di cemento che collega i frammenti tra loro. La successiva pigiatura ostruirà i pori dei blocchi stampati, il che conferisce alla struttura finita la densità desiderata.

Conformità alle ricette chimiche

Nei blocchi fabbricati correttamente, il rapporto dei componenti è impostato in modo molto preciso e non può differire molto dalla norma. Ciò riguarda principalmente il cemento e gli additivi chimici che determinano la qualità della composizione risultante. A tale scopo, gli zuccheri vengono lavati dal legno miscelandoli con i seguenti reagenti:

- solfato di alluminio;

- Cloruro di calcio;

- silicato di sodio (il suo altro nome è "vetro liquido");

- calce spenta.

A seguito del trattamento con reagenti, i pori del legno vengono riempiti con questi composti, escludendo la possibilità di assorbimento d'acqua.

Ingredienti biologici

La funzione di riempitivo organico, oltre ai trucioli di legno, è spesso svolta da strutture vegetali, la cui macinazione produce frammenti aghiformi. In questa veste, vengono spesso utilizzati:

- rami da potatura;

- ramoscelli di legno;

- rami insieme alle foglie.

Per mantenere le proporzioni richieste per la produzione di calcestruzzo in legno a casa, vengono spesso utilizzati paglia, fieno e segatura, che vengono aggiunti nelle quantità richieste.

Condizioni di produzione

Nella produzione di blocchi, la soluzione viene versata a mano in forme precedentemente preparate usando una pala e un normale secchio. Il pestello per la miscela versata è costituito da una barra di dimensioni adeguate e viene utilizzato solo quando il contenitore è riempito con una composizione con un piccolo scivolo. Non tamponare la malta dopo la formazione di ogni strato successivo. Questo metodo di impilamento consente di ottenere una miscela omogenea di alta qualità.

Lo speronamento di forme non ancora completamente completate per calcestruzzo di legno è inaccettabile, poiché ciò porta alla delimitazione degli strati e alla scarsa adesione. Dopo aver completato le operazioni, la miscela preparata viene lasciata riposare nello stampo per 2-3 giorni. Successivamente, la cassaforma viene smantellata, i blocchi finiti vengono disposti all'aria aperta per l'essiccazione. Se sono disponibili fondi, è possibile acquistare costose apparecchiature di vibrazione che consentono di compattare il materiale direttamente negli stampi.

Lo scopo dei blocchi di cemento in legno

A seconda dell'area di utilizzo nei cantieri, i blocchi isolanti in calcestruzzo di legno sono divisi in due tipi: moduli termoisolanti e strutturali. Secondo la classificazione accettata, la caratteristica distintiva è l'indicatore della densità del materiale. Quando si costruiscono pareti portanti di edifici, ad esempio, non è consentito utilizzare blocchi con una densità inferiore a 500 chilogrammi per metro cubo. I campioni con valori inferiori sono adatti solo per l'isolamento termico di pareti esterne in case con strutture portanti che assorbono il carico dagli elementi del pavimento e del tetto.

Il materiale strutturale di questa classe viene utilizzato nell'edilizia privata per la costruzione di edifici bassi. Inoltre, da esso viene realizzata una vasta gamma di blocchi grezzi di varie forme e dimensioni. In alcuni paesi, i blocchi di legno-cemento vengono utilizzati nella costruzione di impianti industriali ed edifici residenziali a più piani. Un certo numero di produttori li usano per creare fondamenta per piccole strutture come garage o edifici di servizio.Inoltre, la miscela di legno e cemento viene spesso utilizzata per isolare gli edifici a telaio e riempire le pareti di pozzi in legno o cemento armato.