I blocchi porosi leggeri sono utilizzati per la costruzione di strutture verticali portanti e di contenimento. Il blocco di schiuma o silicato di gas appartiene al gruppo del calcestruzzo cellulare, le loro caratteristiche sono molto simili. I prodotti differiscono nel metodo di produzione e nella composizione delle materie prime, il che spiega alcune delle differenze negli indicatori tecnici e operativi.

- Caratteristiche del calcestruzzo poroso

- Produzione di blocchi di gas silicato

- Produzione di calcestruzzo espanso

- Scelta per costruire una casa

- Confronto delle caratteristiche del calcestruzzo aerato e del calcestruzzo espanso

- Differenza di forza

- Caratteristica in muratura

- Regole di selezione degli acquisti

Caratteristiche del calcestruzzo poroso

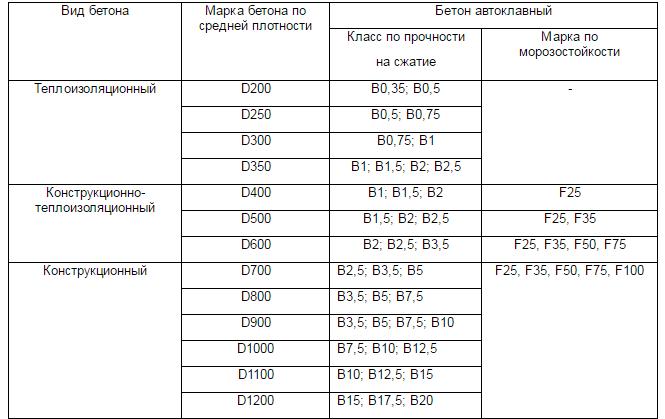

La differenza tra silicato di gas e blocchi di calcestruzzo espanso nello scopo d'uso. Produrre prodotti dei seguenti Marche:

- strutturale - D1000, D1100, D1200;

- termoisolante - D300, D350, D400, D500;

- isolamento strutturale e termico - D500, D600, D800, D900.

Produrre materiali cellulari metodo autoclave e non autoclave. Nel primo caso, la massa espansa si indurisce sotto pressione in un regime ad alta temperatura e il secondo metodo prevede l'impostazione in condizioni naturali.

Differenza calcestruzzo aerato ai silicati e calcestruzzo aerato nell'usato astringente... In diversi casi vengono utilizzati componenti di calce, cemento, cemento Portland, scorie, ceneri, opzioni miste.

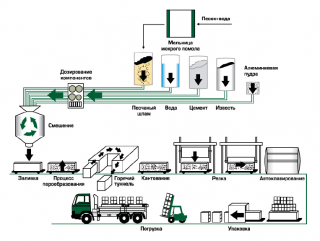

Produzione di blocchi di gas silicato

Processo di fabbricazione comprende fasi:

- gli ingredienti miscelati secchi vengono diluiti con acqua, ottenuti la soluzione viene versata negli stampi;

- viene introdotto il componente che forma gas, come risultato della reazione, viene rilasciato idrogeno, che aumenta il volume della miscela;

- la massa impostata viene rimossa dalla cassaforma, forma gli spazi vuoti del prodotto;

- prodotti processi vapore, essiccato in essiccatoi elettrici.

Durante il processo di produzione, alla soluzione vengono aggiunti modificatori per aumentare la resistenza alla compressione, alla flessione, ridurre il grado di assorbimento dell'umidità e aumentare la resistenza al gelo.

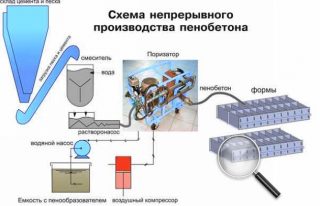

Produzione di calcestruzzo espanso

Affidabile e collaudato modo classico suggerisce:

- cucinando pasta di cemento-sabbia in miscelatori di azione migliorata;

- addizione Agente schiumogeno (organici) per ottenere una consistenza schiumosa;

- indurimento in autoclave ad alta temperatura.

Barotecnologia è quello di applicare pressione già in fase di miscelazione dei componenti... Innanzitutto, l'acqua viene immessa nel miscelatore con un formatore di schiuma, quindi vengono introdotti i componenti rimanenti, quindi viene aumentata la pressione all'interno. La massa viene trasportata in forme sotto pressione, vengono utilizzati agenti schiumogeni sintetici. Questo metodo di produzione richiede baroinstallazioni.

Scelta per costruire una casa

Viene utilizzato calcestruzzo poroso ai silicati nella costruzione del telaio per riempire gli spazi tra i montanti e le traverse. Per edifici a più piani, questo metodo è adatto se sono installate cinghie di irrigidimento aggiuntive. In una forma libera senza scheletro, vengono presi blocchi e silicato di gas per la costruzione di pareti con un'altezza non più di tre piani.

- case private, annessi, cottage estivi, cottage;

- locali industriali, officine;

- strutture commerciali, bancarelle, negozi, padiglioni.

Uso dei blocchi di schiuma durante la costruzione:

- edifici residenziali classici;

- con un metodo di costruzione monolitico;

- per l'isolamento dal freddo di fondazioni, pareti, pavimenti e tetti.

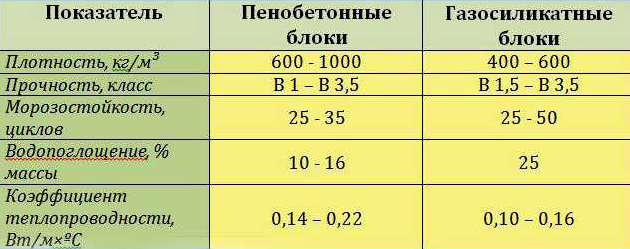

Confronto delle caratteristiche del calcestruzzo aerato e del calcestruzzo espanso

Nel primo materiale, i pori sono formati da bolle di gas che salgono costantemente in superficie, quindi le cellule sono interconnesse e il silicato di gas assorbe l'acqua in un ambiente umido... Ci sono bolle isolate chiuse nella struttura dei blocchi di schiuma, quindi i prodotti non sono in grado di assorbire l'umidità.

Differenze e somiglianze per altre caratteristiche:

- insonorizzazione migliore per blocchi di calcestruzzo espanso;

- più forte protegge dal freddo silicato di gas, ma soggetto a un'attenta impermeabilizzazione, poiché la saturazione dell'umidità annulla qualsiasi proprietà protettiva;

- entrambi i materiali sono eccellenti resistere all'accensioneperché come materie prime vengono utilizzati componenti non combustibili;

- permeabilità al vapore il calcestruzzo aerato è migliore e i blocchi di schiuma non "respirano" bene.

La principale differenza tra un blocco di silicato di gas e un blocco di schiuma è nella struttura delle celle interne, da qui la mancata corrispondenza delle qualità. Le caratteristiche dipendono dal marchio, dalla densità.

Differenza di forza

La forza dei prodotti a base di silicato di gas è maggiore, rispetto agli analoghi del calcestruzzo espanso. Se prendiamo marchi equivalenti in termini di designazione (in termini di densità), le pietre di silicato di gas resisteranno a un carico maggiore. Mantengono la loro forma originale, non si rompono durante il trasporto e lo scarico.

La densità dei blocchi di schiuma artigianale può essere diversa nelle diverse parti del prodotto. I blocchi di gas si distinguono per una struttura omogenea in tutte le aree, poiché non sono realizzati in modo indipendente.

Caratteristiche di scelta a seconda delle condizioni di esercizio:

- se è necessario un ulteriore trattamento delle pareti, strutture architettoniche complesse, superfici lisce, prendere calcestruzzo aerato;

- per l'isolamento e le pareti interne vengono utilizzate pietre di calcestruzzo espanso, vengono utilizzate per la posa di un seminterrato, isolando le fondamenta, poiché i prodotti non conducono l'umidità.

Il calcestruzzo aerato è più facile da tagliare, forare con strumenti senza punte in metallo duro. Tiene meglio tasselli e chiodi. I materiali porosi hanno meno radioattività: non contengono mica, macerie di granito con radiazioni naturali.

Caratteristica in muratura

La differenza tra calcestruzzo espanso e silicato di gas è che il primo materiale può essere messo in qualsiasi condizione atmosferica, ad esempio con neve, pioggia. I blocchi di gas vengono inseriti nella struttura solo dopo la completa asciugatura, non possono essere installati nella nebbia, montati in strutture sulla riva di corpi d'acqua dolce, mari.Dopo aver posato le pietre di cemento cellulare, viene realizzato un film isolante dall'umidità ed è necessario uno spazio ventilato per rimuovere la condensa.

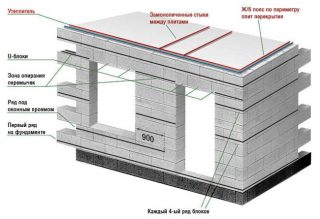

Differenze di rinforzo:

- le barre metalliche vengono posate dopo la prima fila nella muratura dei loro blocchi di gas, il rinforzo successivo viene eseguito ogni 4 file;

- filo di ferro, i raccordi vengono posizionati nella muratura in calcestruzzo espanso dopo il primo livello, i successivi vengono utilizzati dopo 2 - 3 file.

Lungo il perimetro delle mura di entrambi i materiali viene realizzata una cintura in cemento armato per sostenere solai o travi portanti, capriate su di essa. Per la posa di blocchi di gas e blocchi di schiuma, viene utilizzata una malta cementizia o una colla speciale. La prima riga è sempre posizionata su una soluzione.

Regole di selezione degli acquisti

Il grado e la densità del materiale sono determinati dallo scopo di utilizzo (isolamento termico, pareti divisorie o pareti caricate).

Presta attenzione a qualità delle pietre:

- un colore uniforme parla di un produttore in buona fede;

- l'uniformità della superficie e l'osservanza della geometria sono importanti: tali prodotti risparmieranno colla o malta durante la posa;

- l'assenza di scheggiature, crepe, bolle indica la conformità con la tecnologia.

Il fornitore deve fornire certificato di qualità... Le fabbriche imballano i prodotti in fogli e li impilano su pallet per ridurre il rischio di distruzione durante il trasporto. Ogni pallet è contrassegnato da parametri. Se i blocchi vengono venduti alla rinfusa, aumenta il rischio di acquistare prodotti artigianali.