I mattoni refrattari includono quarzo, carbonio, nella stessa categoria sono inclusi anche i principali tipi di pietre da muratura, mattoni refrattari. Viene spesso utilizzato per il rivestimento quando si organizzano le camere di combustione, poiché il materiale ha una resistenza alle alte temperature e una bassa conduttività termica. Il guscio in mattoni protegge la muratura del forno dall'interazione diretta con la fiamma, gli elementi resistono a lungo riscaldamento fino a + 1000 ° C, senza perdere forza.

Descrizione dei mattoni refrattari

I prodotti sono realizzati sparando una miscela di polvere di argilla refrattaria e argilla fine con proprietà refrattarie. Per la procedura, vengono utilizzate alte temperature in fasi diverse da essiccazione a + 200 ° С prima sinterizzazione a + 1450 ° С.

Durante il processo di riscaldamento fuoriesce umidità residua. Con un rilascio intensivo, il prodotto può rompersi, quindi la temperatura viene aumentata gradualmente. A + 400 ° - + 600 ° C, la caolinite si decompone in soluzione con ulteriore rilascio di acqua. Generale restringimento nel processo di produzione è 2,5 – 3,0%.

Come sembra un mattone refrattario:

- superficie ha giallo sabbia;

- sul cucchiaio, si osserva poke e piano laterale grano;

- le dimensioni dei mattoni refrattari corrispondono ai parametri: 230 x 113 x 65 mm o 230 x 123 x 65 mm.

Per la muratura frontale si producono forni elementi cuneiformi, trapezoidali e rettangolari.

La tecnologia non prevede una sovraesposizione per un tempo superiore a quello prescritto in condizioni critiche, poiché sulla superficie si forma una pellicola vetrosa. Tali elementi (minerale di ferro) sono forti, ma scarsamente collegati con la malta, non vengono utilizzati nella fornace, solo per le fondamenta. Il mattone refrattario nella marcatura contiene la lettera "Ш".

Diversi tipi hanno caratteristiche diverse l'uno dall'altro, ma si può distinguere una gamma media di indicatori che caratterizzano i mattoni refrattari di argilla refrattaria:

- resistenza al fuoco entro + 1000 ° - + 1600 °;

- densità prodotti varia da 1700 a 1900 kg/m³;

- resistenza alla compressione - 75 - 250 kg / cm²;

- resistenza al gelo - resiste 15 - 20 fasi di congelamento/scongelamento;

- porosità Materiale - 3 – 85%;

- coefficiente di conducibilità termica 0,5 - 0,85 W / (m K).

Il mattone refrattario è diverso migliore resistenza agli alcali, al contrario delle pietre di quarzo.

Ambito di applicazione

Viene utilizzato nei luoghi più critici della muratura, pertanto prestano attenzione alla qualità nella fabbricazione dei prodotti. Il mattone refrattario è inteso più spesso per fodera e fodera camere nella progettazione della fornace per bruciare legna, carbone. Il corpo del focolare può essere realizzato in mattoni rossi ordinari e all'interno sono collocati mattoni resistenti al calore per il focolare.

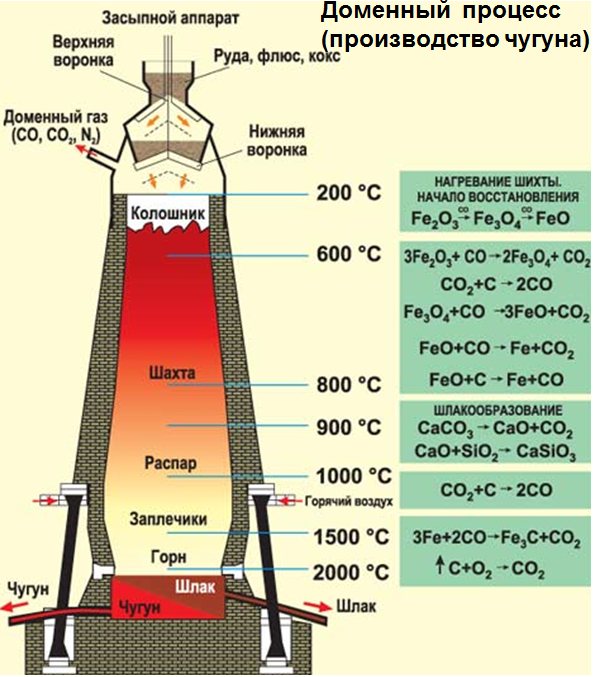

Il rivestimento è un rivestimento interno con un materiale resistente agli agenti chimici, all'usura e refrattario. Deve avere una bassa conduttività termica. Il rivestimento viene utilizzato sulle superfici chiuse di forni fusori, siviere industriali, forni caldaia, altiforni, miniere.

Funzioni di rivestimento interno:

- protegge la superficie della parete da effetti termici, meccanici, chimici;

- nella metallurgia mineraria, lo strato protegge le apparecchiature da urti, adesione di sostanze sinterizzate, abrasione;

- migliora la resistenza al fuoco diretto dei principali materiali della muratura di stufe, focolari;

- negli altiforni protegge gli involucri da temperature critiche di distruzione, interazione con metallo caldo, scorie.

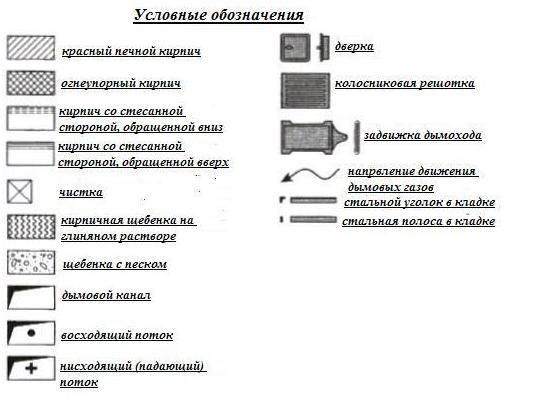

Prima di posare la stufa, far progetto con disegni di ordinazione... I diagrammi mostrano mattoni resistenti al calore elementi ombreggiatiper calcolare il giusto numero di parti per l'installazione nel forno. Il costo di tali elementi è superiore alle normali pietre ceramiche, quindi l'accuratezza dei calcoli viene alla ribalta.

A seconda delle condizioni operative delle parti refrattarie nelle unità di fusione dei metalli, zone:

- parte inferioredove si trova la fucina, l'area delle tuyeres è caratterizzata da una temperatura + 1300 ° - + 1600 °;

- superiore, dove si trova la miniera, il vapore e il top, in esso il riscaldamento sale a + 200 ° - + 1300 °.

In entrambe le aree vengono utilizzati mattoni refrattari resistenti al calore con un alto contenuto di argilla bianca. Le caratteristiche del materiale giocano un ruolo primario in questi ambiti.

Tutta la vita materiale (in gran parte dipendente dalle condizioni):

- negli altiforni - 3 - 10 anni;

- nella zona di movimento degli acciai - 40 - 1500 ore;

- in impastatrici, secchi mobili 20 - 1500 minuti.

Materie prime e composizione

La massa per la produzione di mattoni comprende circa 70% chamotte - argilla refrattaria... È il componente principale della miscela. L'argilla bianca caolino è malleabile e plastica allo stato naturale, quindi non è adatta alla produzione di prodotti solidi con una forma costante. Innanzitutto, la sostanza viene cotta e, dopo l'indurimento, viene macinata fino a ottenere un aspetto polveroso. Il risultato è un'argilla refrattaria con tutte le necessarie caratteristiche di affidabilità e robustezza.

Chamotte è fatto da componenti:

- argilla refrattaria refrattaria;

- sabbia

- acqua.

La sabbia prende le rocce di quarzo con contenuto silice al livello del 75 - 80%, viene frantumato prima di essere introdotto nella massa della materia prima.

Tipi di mattoni refrattari

Metodo di formazione della pietra serve a suddividere i prodotti in tipologie: colati da barbottina, prodotti con metodo plastico o semisecco, fusi, termoplastici, pressati ad alte temperature.

Per densità I mattoni resistenti al fuoco sono:

- particolarmente densi, contengono non più del 3% di vuoti;

- prodotti ad alta densità: la porosità non è superiore al 10%;

- denso, con un indicatore compreso tra 10 e 16%;

- compattato - fino al 20%;

- media densità - 20 - 30%;

- altamente poroso - 30 - 45%;

- mattoni leggeri - concentrazione del vuoto 45 - 85%;

- materiali ultraleggeri - oltre l'85% di pori.

Alcuni utenti sono preoccupati che il materiale da costruzione possa avere effetti dannosi sulla salute, ma numerosi studi non lo confermano, al contrario, la composizione naturale parla della compatibilità ambientale del materiale.

- SHA, SHAK, SHB appartengono alla categoria universale, dagli elementi che compongono caminetti, stufe domestiche... Le pietre durevoli hanno la perfetta combinazione di valore e qualità.

- SHUS, SHV hanno un'elevata capacità termica. Sono installati nei forni industriali per la posa di superfici all'interno di condotte del gas e miniere.

- PB più spesso utilizzato nella costruzione barbecue, braciere.

- PV usato anche internamente focolari domestici e stufe a camino... Essi fanno serbatoi di gas in aggregati a campana.

- ShK - questo marchio rimane indispensabile durante la costruzione dominio di produzione per la lavorazione del coke.

- SHL appartengono alle categorie leggere di maglie larghe, utilizzare in focolari e stufe a bassa temperatura di riscaldamento (fino a + 1300 ° ). Sono più spesso installati in unità domestiche e piccole unità industriali.

- ShTSU uso in secchi mobili con metallo caldo, anche in forni rotanti.

Per i materiali cellulari vengono utilizzati tipi porosi di argille e chamotte, quest'ultimo dovrebbe essere contenuto nella massa non più del 15 - 20%. Per le varietà leggere, l'argilla viene utilizzata con l'inclusione di particelle di perlite, quindi tali prodotti non sono in grado di resistere a temperature industriali, vengono utilizzati per stufe domestiche, dispositivi per camini. I mattoni porosi aumentano significativamente la possibilità di riscaldamento ad alta velocità del rivestimento, quindi è meno probabile che si rompano dal vapore risultante.

Caratteristiche dell'uso di mattoni refrattari

I mattoni di alta qualità per i forni di fusione dei metalli devono avere un alto coefficiente di stabilità chimica e termica, non condurre i gas emessi dalla combustione della massa di combustibile e dalla conversione delle scorie. L'aumento della vita delle miniere e degli altiforni è l'obiettivo principale, pertanto l'accento è posto sull'uso di tipi di rivestimento refrattari. Inoltre, il materiale deve resistere a shock termici e una combinazione aggressiva di calore, vapore e prodotti chimici aggressivi (scorie, alcali, acidi).

Per uso domestico, piccolo peso del blocco, un prodotto ha una massa 3,4 – 4,0 kg. In conformità con GOST 390, tali prodotti non dovrebbero pesare più di quattro chilogrammi.

Un focolare domestico con rivestimento ignifugo consente di risparmiare dal 15 al 20% in più di energia rispetto a senza rivestimento.

Il periodo di raffreddamento del focolare del forno è importante. Le pareti esterne ricevono l'energia interna accumulata dal guscio di argilla refrattaria, quindi rimangono calde a lungo. L'uso dei mattoni riduce la quantità di apertura della porta della camera di combustione e il lancio di legna e carbone.

Malta per muratura di pietre refrattarie

La muratura viene eseguita utilizzando miscela speciale, i cui componenti hanno proprietà simili al mattone. La malta cementizia standard non viene utilizzata, poiché non soddisfa i requisiti. Durante il funzionamento di un caminetto o di una stufa, si rompe e si decompone per riscaldamento. Di conseguenza, l'integrità delle pareti viene violata, viene rilasciato monossido di carbonio velenoso.

Requisiti della soluzione:

- viscosità, adesione ai mattoni refrattari;

- resistenza alla pari del materiale murario;

- aspetto attraente (per pareti esterne);

- durata del lavoro;

- resistenza al calore.

Le miscele secche pronte sono vendute nei negozi di ferramenta. Sono diluiti con acqua e mescolati accuratamente. Lo svantaggio è il costo elevato, quindi tali soluzioni sono preparate con le proprie mani.

Prendere Componenti:

- argilla refrattaria refrattaria;

- sabbia refrattaria;

- l'acqua, deve essere morbida, ad esempio, l'acqua piovana, non consente impurità grasse e salate.

L'argilla viene messa a bagno in un contenitore per 2 - 3 giorni. in modo da coprire tutta la sostanza. Mescolato 2 - 4 volte al giorno, dopo la fine dell'esposizione l'argilla viene passata al setaccio con fori 3 x 3 mm.

Successivamente viene introdotta la chamotte finemente setacciata sabbia ad una concentrazione di 1: 2, e l'acqua viene versata in modo da ottenere soluzione densa di panna acida... Controllare mettendolo su una pala e ruotandolo verticalmente - mentre la massa ideale scivola via lentamente e non lascia segni sull'utensile.

Regole per la selezione e il rifiuto dei mattoni

I metodi di verifica sono descritti nei documenti normativi, uno dei quali è GOST 54.02.1 - 2000 o GOST 40.69 - 1969... Per verificare la conformità di forza, densità e altri indicatori, è necessario attrezzatura sofisticatache l'acquirente non può avere. Pertanto, il venditore deve fornire un certificato di qualità dei test superati nel laboratorio di fabbrica.

Ispezione in loco include:

- identificazione di scheggiature, cedimenti, screpolature della superficie;

- controllare l'uniformità di bordi, bordi, ortogonalità;

- sound check: quando colpisci un elemento con un martello, dovrebbe esserci un'eco metallica che squilla;

- controllo delle deviazioni lineari dalle dimensioni dei mattoni refrattari - non deve superare i 2 mm dallo standard.