La muratura tradizionale prevede il posizionamento di mattoni sopra una malta cementizia. In questo caso, rimane uno spazio tra le pietre, riempito di cemento. Una tale cucitura, anche con la completa sicurezza della soluzione, svolge il ruolo di un ponte freddo. Uno dei compiti della moderna tecnologia di costruzione è ridurre al minimo le dimensioni della cucitura. Per questo vengono utilizzati blocchi maschio e femmina in silicato.

Piastra maschio e femmina in silicato

La piastra maschio e femmina ha una forma specifica. Sui lati terminali del prodotto si formano sporgenze - crestee rientranze - scanalature. Di dimensioni, si abbinano esattamente tra loro. Quando si unisce, la cresta dell'elemento successivo entra nella scanalatura del precedente, che fornisce vestibilità precisa e aderente... I GWP di silicato vengono assemblati utilizzando la colla di montaggio. Lo spessore della cucitura non è superiore a 2 mm e il giunto non si trasforma in un ponte freddo.

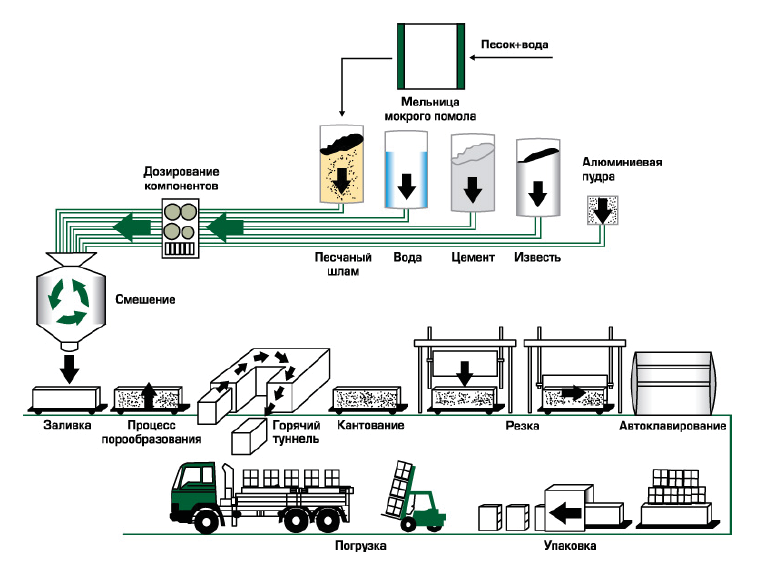

La seconda caratteristica del materiale è legata alla sua fabbricazione. La materia prima per la produzione di blocchi di silicato è una miscela di sabbia di quarzo, acqua e calce. Fare un mattone con il metodo dell'autoclave - i blocchi sono pre-elaborati sotto una pressione di 12 atm. a temperature fino a + 200 ° Сin modo che il materiale acquisisca la massima resistenza. Pertanto, in termini di capacità portante, le lastre GWP non sono in alcun modo inferiori ai blocchi convenzionali.

Il metodo di produzione in autoclave offre un altro importante vantaggio: precisione dimensionale... I blocchi di silicato raramente includono trucioli e irregolarità, quindi durante la posa non è necessario uno spesso strato di malta per il livellamento. La stessa qualità garantisce l'esatta unione di maschio e femmina.

Come i normali mattoni di arenaria calcarea, i blocchi non possono essere utilizzati per costruire una fondazione.

Descrizione e specifiche

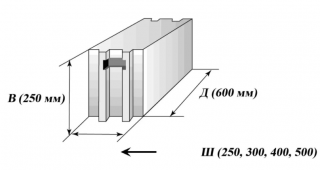

- Blocco di silicato della lingua parete - ha una forma approssimativamente cubica. Con una larghezza e un'altezza di 250 e 248 mm, hanno uno spessore di 250, 288, 139 e 88 mm. Di norma, hanno diverse scanalature e scanalature alle estremità, a volte di profondità diverse. Ciò fornisce una vestibilità molto aderente, ma richiede elevate qualifiche da parte del costruttore.

- Partizione una lastra ordinaria di lunghezza e larghezza di 498 e 250 mm ha uno spessore di 115 mm. Il materiale viene utilizzato per rimuovere le partizioni interne, dove il carico portante è inferiore. Sono disponibili anche modelli, anche più sottili - 80, 70 mm di spessore. Il vantaggio di questa soluzione è la sottigliezza della partizione, occupa un minimo di spazio, ma allo stesso tempo è resistente e non conduce il suono.

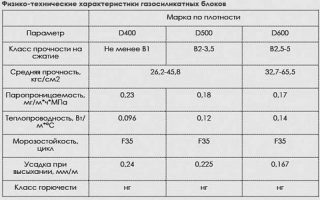

- densità - varia a seconda del vuoto da 1220 a 1879 kg/cu. m;

- forza - corrisponde al marchio M 150;

- coefficiente di conducibilità termica - in media 0,045 W / (m * C). Tuttavia, questa caratteristica dipende anche dalla porosità del materiale;

- indice di isolamento acustico (aria) - da 468 a 52 dB;

- assorbimento dell'acqua - dal 5% per quelli impermeabili, fino al 26-32% per quelli ordinari;

- resistenza al fuoco - REI240 se lo spessore della parete è di 25 cm.

Il blocco maschio e femmina del muro consente la costruzione di edifici a 5 piani senza un sistema monolitico a telaio.

Classificazione a blocchi

I blocchi di silicato sono classificati in base a diversi parametri. Con una lastra rettangolare scanalatura e forma della cresta può essere diverso:

- rettangolare - versione standard, adatta alla maggior parte dei lavori edili;

- trapezoidale - più difficile da installare, ma fornisce un giunto più stretto e una maggiore resistenza della parete.

Il principale svantaggio dei mattoni di silicato è l'alto assorbimento dell'acqua. Secondo questo parametro, si distinguono 2 tipi:

- Standard - con assorbimento d'acqua fino al 32%. Adatto per la costruzione di locali in cui l'umidità non supererà il 60%.

- idrofobizzato - resistente all'umidità. Additivi idrofobici vengono aggiunti alle materie prime durante la produzione, mentre l'assorbimento d'acqua è ridotto al 5%. Il materiale è più costoso, ma può essere utilizzato, ad esempio, per costruire piscine. I blocchi sono di colore turchese o verde.

Ci sono anche lastre di shungite... Il carbone viene aggiunto alla materia prima per loro. Il blocco è nero e molto resistente.

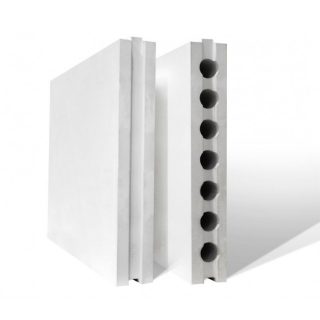

- Corpulento - opzioni monolitiche. Si distinguono per la loro elevata resistenza: la lastra sospesa in 2 punti può sopportare un carico di 200 kg. Viene utilizzato per la costruzione di pareti portanti in cottage privati.

- Cavo - includere cavità circolari longitudinali. Tali blocchi sono più leggeri: la differenza di peso è del 25%. Il carico portante è solo leggermente inferiore, quindi vengono utilizzati anche per pareti solide. Ma a causa dei vuoti, i mobili o le attrezzature della console possono essere attaccati a loro solo con tasselli a farfalla. Quelli cavi sono più spesso presi per la costruzione di partizioni interne, poiché costituiscono un carico minore sulla fondazione.

Confronto tra blocchi pieni e cavi

Le caratteristiche tecniche della lastra con e senza vuoti sono leggermente diverse. Questo determina lo scopo del materiale.

I blocchi monolitici corrispondono in forza al grado M150. Tuttavia, i nuclei cavi resistono meno alle sollecitazioni entrambe le opzioni possono essere utilizzate per costruire pareti portanti... In questa materia, lo spessore della pietra è più importante. Se è di 70 mm, è destinato a una partizione interna. Lo spessore del blocco per il muro è maggiore - da 115 mm.

I blocchi solidi sono più pesanti. Peso medie standard 20,5 kg e cavo - 15,6. È più facile costruire da un blocco con dei vuoti.

Insonorizzazione vuoto sopra. Il deflettore a blocchi perforati riduce il livello di rumore fino a 42 dB.

È anche importante assorbimento dell'acqua... Tuttavia, questa qualità non dipende dalla vacuità, ma dalla presenza di additivi idrofobici.

Tecnologia di installazione

- Inizia la posa con tempo caldo e secco a una temperatura dell'aria di almeno + 10 ° С. La superficie della fondazione è impermeabilizzata prima del lavoro: coperta con materiale di copertura, rivestita con mastice.

- Prima riga blocchi messi per malta cemento-sabbia... Ciò consente di livellare la minima irregolarità della fondazione. Per la prima fila, la cresta inferiore viene tagliata dalle lastre.

- La soluzione viene applicata su entrambi i lati e metti prima la lastra dall'angolo.I seguenti blocchi vengono uniti facendo scorrere la cresta nella scanalatura. La soluzione in eccesso viene immediatamente rimossa. Una volta installato, ogni blocco viene livellato e picchiettato con un martello di gomma per fissarlo in posizione.

- Riga successiva mettere la colla. Si applica alla sommità e alle estremità della lastra. Ogni riga successiva è disposta compensare in modo che le cuciture verticali non si allineino.

- La partizione viene eretta allo stesso modo. Per migliorare l'isolamento acustico, una guarnizione elastica è interposta tra la parete e la parete divisoria - feltro o sughero.

Il muro o la partizione non richiedono ulteriori elaborazioni. Immediatamente dopo che la colla si asciuga, puoi tappezzare o coprirla.