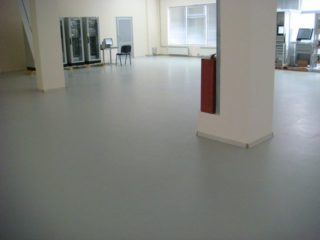

Les revêtements liquides autolissants sont utilisés dans les appartements, les maisons privées, les bureaux et les locaux industriels avec de lourdes charges. Ils fabriquent de leurs propres mains un sol autonivelant d'une épaisseur de 3,5 mm. Si la technologie est suivie, le mélange s'étale uniformément et forme une couche parfaitement horizontale. Le procédé de coulage d'un tel revêtement se compare avantageusement à la mise en œuvre d'une chape en ciment et d'un socle en béton en ce qu'il nécessite de faibles coûts de main d'œuvre et qu'une productivité élevée est obtenue.

- Variétés de sols autonivelants

- De base

- Finition pour finition

- Types de sols autolissants décoratifs

- Sols époxy

- Sols en polyuréthane

- Sols en ciment acrylique

- Sols en acrylate de méthyle

- Avantages et inconvénients

- Outils nécessaires pour le coiffage

- Préparation de la base

- Technologie de coulée de sol autonivelante

Variétés de sols autonivelants

La technologie européenne prévoit l'utilisation d'un mélange autonivelant en même temps que le dispositif d'isolation, de bruit et d'imperméabilisation de la base. Dans les deux premières options, une couche de mousse est placée et un film polymère est placé contre l'humidité.

Mélanges liquides :

- couche mince, utilisée pour le nivellement final de la surface avec une grande précision (3,5 - 10 mm), sèche pendant 2 à 3 heures;

- la couche intermédiaire, qui peut ensuite être utilisée comme revêtement de sol (10 - 25 mm), sèche pendant 3 - 5 heures ;

- une chape à durcissement rapide à base de plâtre ou de ciment sert de préparation au revêtement décoratif avec parquet, stratifié, carrelage ou linoléum (25 - 50 mm), sèche pendant 5 à 12 heures.

Le mélange contient un astringent, représenté par du ciment Portland, du ciment ou de l'albâtre, des additifs minéraux sous forme de miettes d'argile expansée, du sable de quartz. Les mélanges secs comprennent des fibres de fibres et des modificateurs de polymère pour augmenter la résistance et la résistance à l'humidité.

De base

Les compositions sont utilisées pour niveler grossièrement la surface de la base avec des différences de hauteur sous forme de dépressions et de saillies. De tels mélanges peuvent être coulés jusqu'à 5 cm d'épaisseur.Si les irrégularités sont plus importantes, le béton est utilisé, car l'utilisation de mélanges de nivellement à de telles hauteurs n'est pas économique.

Les composés hautement chargés sont utilisés là où les charges mécaniques sont élevées. Les propriétés des matériaux de base sont similaires à celles du béton polymère. Les revêtements sont résistants à l'abrasion, à l'abrasion, aux chocs et sont durables. La chape peut être déplacée 12 heures après la coulée.

Le coulage avec les mélanges de départ se fait avant le dispositif de finition afin de réduire l'épaisseur de la dernière couche. Les formulations de base sont réparties uniformément sur la surface du sol à l'aide de dispositifs de nivellement du mortier. La masse non durcie est roulée avec un rouleau à pointes pour éliminer les bulles d'air.

Finition pour finition

De tels sols sont utilisés pour niveler des sous-planchers sans revêtement de sol épais, où l'épaisseur de la couche atteint 25 mm. Ils sont coulés sur la chape de base du système de sol autonivelant ou ils sont réalisés sur une couche standard de béton, de parquet ou de chape ciment-sable.

Les revêtements sont appelés revêtements de finition, mais ils sont utilisés comme nivellement final de la chape et ne servent pas de dernière couche. La minceur réduit la charge sur les dalles de plancher et les fondations du bâtiment. Il est possible de marcher sur la couche de sol autonivelante durcie après 5 heures et après une journée, il est permis de commencer la finition décorative du sol.

La catégorie de finition comprend également la technologie de sol autonivelant, qui suppose une épaisseur allant jusqu'à 10 mm.Ainsi, la base est nivelée pour le stratifié, la céramique, pour la pose de linoléum, si la zone principale est sans pente et présente de petites irrégularités. Un tel revêtement durcit rapidement et est foulé au bout de 3 heures, mais avec la finition, vous devez attendre au moins 5 heures supplémentaires. Le chevauchement doit être apprêté avant la couche de finition.

Types de sols autolissants décoratifs

La couche finale est réalisée à l'aide d'additifs polymères, qui permettent de réaliser la couche décorative avant.

Des matériaux supplémentaires sont nécessaires pour le dispositif de couches de polymère:

- compositions d'apprêt et de préparation de surface pour le coulage, le mastic, le scellement de fissures, les espaces de retrait;

- pour augmenter la résistance à l'usure et sceller les flocs, les copeaux, un vernis de finition à base de polyuréthane est utilisé : semi-mat, brillant, mat.

La variété vous permet de déterminer le type de couche de finition requise dans la pièce. Vous devez fabriquer un sol à faire soi-même dans un appartement afin qu'il remplisse les conditions de fonctionnement et ait une belle apparence.

Dans la conception d'installations industrielles, des couches de peinture d'imprégnation remplies de quartz sont souvent utilisées, l'installation de revêtements de sol décoratifs en vrac se fait à l'intérieur de bâtiments d'importance sociale. Pour le sol de l'entrepôt, seule l'imprégnation peut être réalisée, elle répondra aux exigences d'absence de poussière, de résistance accrue.

Sols époxy

Un tel revêtement à effet décoratif se retrouve dans les halls des aéroports, des centres commerciaux et de divertissement ou dans des appartements de luxe. Le volume des composants est préparé à l'avance, car après le début de la coulée, le travail doit être effectué rapidement. Environ 1 litre est pris pour 1 carré de revêtement d'une épaisseur de 1 mm, l'épaisseur de couche standard est de 3 à 5 mm. Le mélange est préparé à base de résine époxy, des modificateurs y sont ajoutés et un durcisseur est ajouté à la fin du lot.

Les résines sont utilisées :

- ED-20 moins visqueux;

- ED-16 plus dense.

Ce dernier type résiste à des charges statiques élevées, mais il n'est pas très pratique à travailler. Pour augmenter la résistance aux chocs, un plastifiant (DEG-1 ou DBP) est introduit dans la composition. Des charges sont incluses dans le mélange à des fins de décoration et pour économiser la résine. Du sable de quartz, des pâtes pigmentaires sont généralement introduits. Un revêtement transparent est moins cher qu'un revêtement coloré.

Sols en polyuréthane

La matière première est une résine de polyuréthane qui, après durcissement, résiste aux charges et empêche les fissures dans la surface du sol. Le polyuréthane ne réagit pas aux irritants chimiques, c'est pourquoi il est souvent utilisé dans les ateliers de fabrication.

Les revêtements de sol en polyuréthane sont :

- Couche mince et couche unique. La couche dépasse rarement 1 mm, convient aux pièces avec des charges légères. Ils peuvent tolérer les produits chimiques ménagers et les chocs mineurs, mais se rayent facilement.

- Bi-composant ou hautement chargé. L'épaisseur de la couche est de 1 à 3 mm, le revêtement peut résister à de forts impacts et frottements. Ils servent environ 10 ans dans des conditions extrêmes.

Les résines du groupe des polyesters-polyols résistent aux changements brusques de température, elles sont donc utilisées dans des bâtiments non chauffés avec des vibrations régulières et des charges sévères, des impacts abrasifs. La couche durcit rapidement et gagne en résistance.

Sols en ciment acrylique

La composition consiste à mélanger une base de résine avec du ciment pour augmenter la résistance et maintenir la flexibilité du polyuréthane. Une telle couche scelle le motif décoratif au sol dans les laboratoires chimiques, les unités de transformation des aliments, les ateliers pharmaceutiques. Ils utilisent du ciment de haute qualité, des copolymères de polyacrylate, des charges.

Le revêtement de sol est réalisé en tant que préparation à la pose de carreaux, de stratifié. La principale exigence pour l'installation est que la base doit être soigneusement préparée pour les sols en ciment-acrylique. Le revêtement est posé sur d'anciennes couches ou une nouvelle chape est utilisée.

La base peut être en béton, bois, asphalte, céramique, métal, qui sont apprêtés deux fois avant de couler.La couche cache les irrégularités et les fissures, mais de grands espaces sont du mastic pour réduire la consommation de matériau.

Sols en acrylate de méthyle

La composition est produite à base de résines d'acrylate de méthyle qui, une fois durcies, forment des polymères réticulés. Le revêtement universel est fabriqué dans divers bâtiments et structures, des zones sportives et commerciales aux sols des maisons privées.

Le matériau se distingue par sa résistance, qui ne diminue pas sous l'influence de facteurs négatifs, il peut donc être posé à l'air libre. Les revêtements de sol en acrylate de méthyle sont réalisés dans des ateliers, dans des parkings. Le revêtement n'a pas un bel aspect, mais résiste aux dommages mécaniques, se caractérise par une résistance à l'usure et durcit rapidement.

Les propriétés de la couche d'acrylate de méthyle sont modifiées à l'aide de divers additifs polymères, par exemple, ils augmentent la flexibilité ou augmentent l'indice de densité. Le sol est posé dans le givre et la chaleur, mais la ventilation doit être organisée dans la pièce en raison de l'odeur piquante d'un mélange non durci.

Avantages et inconvénients

Autres bénéfices:

- la durée de vie est en moyenne de 40 ans ;

- vous pouvez sceller la couche décorative et obtenir de beaux sols;

- n'émet pas de composants toxiques;

- durable, résistant à l'usure, imperméable, ne brûle pas;

- la possibilité d'auto-remplissage.

Les inconvénients incluent le coût élevé des composants constitutifs, ainsi que la nécessité d'une préparation minutieuse de la base. Si vous devez démonter une couche de sols autonivelants, cela créera des difficultés.

Outils nécessaires pour le coiffage

Un mélangeur est nécessaire pour préparer le mélange, car à la suite d'un pétrissage manuel, la consistance correcte ne sera pas obtenue et en raison d'un mélange lent, il y aura des interruptions de travail. S'il n'y a pas de mixeur, utilisez un récipient et une perceuse électrique avec un fouet.

Autres accessoires et outils :

- récipient de mesure pour un dosage précis des composants ;

- un jeu de spatules (petites 3 - 4 cm et grandes 50 - 60 cm) ;

- rouleau à aiguilles avec des saillies le long de l'épaisseur du sol;

- rouleaux de rembourrage en polyester pour apprêt;

- meuleuse pour découper les écarts de déformation dans le revêtement.

Pour coordonner le niveau de la surface, des balises en profilé galvanisé sont utilisées pour les travaux de plâtrage ou des balises de référence uniques sont installées.

Marcher sur une surface non durcie aidera à peindre les bottes de chaussures, mais elles ne peuvent pas être utilisées si la couche est versée sur l'isolant.

Préparation de la base

La préparation de chaque type de revêtement de sol est légèrement différente, mais il existe des procédures générales pour tous les types de revêtement de sol. La première exigence concerne la réparation obligatoire de l'ancien revêtement afin qu'il n'y ait pas de zones d'écaillage, de fissures, de lacunes et de zones contaminées dessus. Les bases huilées sont nettoyées jusqu'à la couche où il n'y a pas de graisse du tout.

Étapes de préparation :

- les saillies sont renversées au niveau de la planification ;

- broder les fissures avec du mortier de ciment ou de plâtre;

- enlever la poussière avec un aspirateur;

- la zone est amorcée deux fois ;

- installer un ruban amortisseur autour du périmètre et une membrane d'étanchéité avant le deuxième apprêt.

Sur une base en bois, les planches de parquet sont clouées, atteignant un état stable, parfois des planches ou des bûches sont changées. Avec une chape d'une hauteur supérieure à 10 cm, un treillis en fibre de verre doit être utilisé pour le renforcement.

Technologie de coulée au sol autonivelante

Instructions pas à pas :

- préparation d'une solution pour la première couche;

- installation d'un treillis d'armature;

- appliquer une chape initiale;

- pétrir la masse pour la deuxième couche;

- nivellement final du sol.

5-6 litres d'eau sont versés dans un seau, un sac (25 kg) de poudre sèche est versé et mélangé avec une perceuse (4-5 minutes) jusqu'à obtention d'une composition homogène sans grumeaux. Laissez reposer 10 minutes, puis remuez encore 2 minutes. L'excès d'eau entraînera une sédimentation inégale du mélange, lors de la solidification, des rainures apparaîtront.

La solution est versée sur le sol et nivelée avec une large spatule, puis déroulée avec un rouleau à aiguilles. Ne pas pétrir le mélange dans des récipients sales, les laver avant la cuisson.