Le polymère thermoplastique est un matériau transparent qui laisse entrer la lumière dans la pièce. Le matériau protège bien du froid, c'est pourquoi des inserts translucides sont utilisés dans la construction des murs et des toits des serres. Le polycarbonate est disponible en différentes tailles, de sorte qu'un matériau léger et flexible peut être sélectionné pour chaque type de structure et d'utilisation. Il se caractérise par des propriétés élevées de transmission de la lumière, de résistance à la chaleur, de résistance aux chocs.

Caractéristiques du polycarbonate

Le polycarbonate résiste à toutes les conditions météorologiques. La basse température à laquelle le matériau devient cassant est en dehors de la plage de température de fonctionnement. La résistance à la compression et la dureté sont comparables à celles de l'aluminium.

Le polycarbonate est :

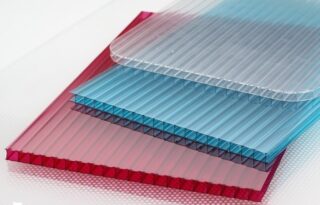

- cellulaire (cellulaire);

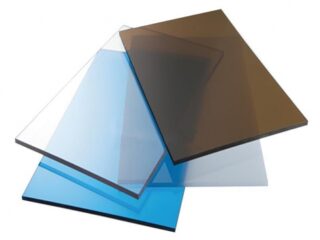

- monolithique (solide);

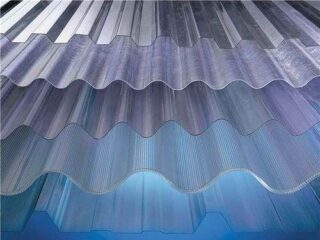

- profilé.

Le polycarbonate est le plus durable de tous les types de matériaux transparents, il est donc très demandé. Les fabricants indiquent une durée de vie garantie de 10 à 12 ans, mais en fait, le matériau ne se détériore pas dans les 15 ans.

Les cloisons internes d'un panneau polymère en nid d'abeille sont situées à un angle tel qu'elles réduisent de 1,5 fois l'énergie cinétique d'un impact, par exemple la grêle. Avec des courbures dans des limites raisonnables, le matériau ne se fissure pas, ce qui permet des structures de toit cintrées et en dôme.

Le stratifié polymère résiste aux changements de température extrêmes. Il appartient au groupe des matériaux respectueux de l'environnement, ne réagit pas avec les composants chimiques de l'atmosphère.

Avantages:

- La légèreté du polycarbonate vous permet d'économiser sur les éléments du cadre de support, leur épaisseur est bien inférieure à celle lors de l'installation d'un revêtement en verre.

- La densité du matériau est plus de 2 fois inférieure à celle du verre à vitre et l'épaisseur, par exemple, d'un polymère profilé est de 0,7 mm.

- Pour couper de fines tôles profilées, ils prennent des ciseaux pour le fer et coupent le nid d'abeilles avec une circulaire, où un disque à dents fines est inséré.

Si le polycarbonate est dans un feu ouvert, il ne brûle pas, mais fond sans émettre de composants nocifs dans l'atmosphère. Cela produit une masse semblable à une toile d'araignée qui ne coule pas. Sans source de feu, le matériau cesse de fondre. Si la surface se fissure sous l'effet d'un fort impact, les fragments ne s'envolent pas, mais restent dans les limites de la feuille.

Les inconvénients comprennent la nécessité d'une manipulation soigneuse des plaques. Pour déplacer de longs panneaux, un ouvrier est placé à 1,5 - 2,0 m sur toute la longueur de la dalle.

protection UV

Le polycarbonate sous sa forme pure ne présente pas de résistance aux rayons UV, il est donc détruit au soleil. Lors de la fabrication, un revêtement protecteur est appliqué pour augmenter la résistance.

Il y a deux façons de postuler :

- Méthode de co-extrusion. Des particules d'une substance protectrice sont implantées sur la surface avant. La couche empêche les rayons du soleil d'atteindre le plan de la feuille. Les panneaux sont installés avec le côté traité vers l'extérieur.

- Pulvérisation. La méthode est utilisée par les fabricants de matériaux à faible coût. La couche supérieure est progressivement effacée de l'avion par des particules de poussière, emportées par la pluie, emportées par le vent.

- L'introduction d'additifs avec stabilisants dans la masse pendant la production. Le procédé conduit à une augmentation du coût des marchandises, il n'est donc pas souvent utilisé, un tel polycarbonate est utilisé dans des installations critiques.

L'irradiation par la lumière ultraviolette est nocive pour les plantes, de sorte que la couche protectrice protège la surface du matériau de la déformation, ainsi que des plantations en serre.

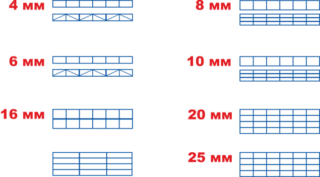

Effet de l'épaisseur du matériau sur ses propriétés

Le verre est considéré comme le leader de la transmission de la lumière, son degré de transparence est donc considéré comme 100 %. Le type monolithique de polycarbonate ne perd au verre que 5% et le nid d'abeille - de 14 à 20%, selon l'épaisseur et la couleur de la peinture.

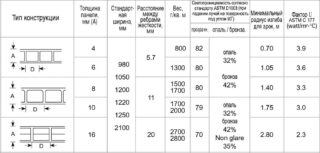

La dépendance de la transmission lumineuse sur l'épaisseur:

- nid d'abeille transparent d'une épaisseur de 4 et 6 mm - 86%, 8 et 10 mm - 85%, 16 mm - 76%.

- couleur bronze d'une épaisseur de 4 mm - 50%, 6 et 8 mm - 44%, 10 mm - 42%, 16 mm - 29%.

La capacité de transmission thermique du polycarbonate est inférieure à celle du verre et du plexiglas - le monolithique conduit moins de chaleur de 17 à 20 %. Un nid d'abeilles d'une épaisseur de 4 mm est égal à du verre et une taille de 6 à 8 mm est comparable à une unité de verre. L'effet est dû à la teneur en air dans les cellules. Pour maintenir les performances, isolez les extrémités ouvertes des feuilles pendant l'installation.

L'épaisseur du polycarbonate affecte l'absorption acoustique :

- monolithique 4 mm - 25 dB, 6 mm - 27 dB, 8 mm - 29 dB, 10 mm - 31 dB, 16 mm - 36 dB;

- cellulaire 4 mm - 15 dB, 6 mm - 18 dB, 8 mm - 20 dB, 10 mm - 22 dB, 16 mm - 25 dB.

La résistance des feuilles dépend également de l'épaisseur. L'indicateur varie de 653 à 707 kg / m² et la résistance à la traction est de 20 400 à 23 120 kg / m².

Formats de feuille standard

Chaque catégorie de polycarbonate a ses propres dimensions, déterminées par le fabricant du matériau. En fonction des caractéristiques physiques et des dimensions, le mode de transport est choisi. Les dimensions sont également prises en compte dans le calcul lors de la détermination du schéma de câblage et de la disposition des panneaux dans la structure.

Les fabricants vendent les tailles suivantes de plaques en polycarbonate :

- Les panneaux alvéolaires sont réalisés en creux avec différentes épaisseurs de tôles, leurs dimensions ne diffèrent pas de celles recommandées par la norme et sont de 2,1 x 6,0 m et 2,1 x 12,0 m. L'espace entre les membranes de raidissement internes en tôles d'une épaisseur de 4, 6 mm est de 5, 7 mm, 8 - 10 mm - 11 mm, 16 mm - 20 mm.

- Les panneaux monolithiques sont produits sous la forme d'un matériau solide sans vide à l'intérieur. En vente, il existe des feuilles de dimensions 2,05 x 1,25 m avec une épaisseur de 1 mm. Des plaques de 1,5 à 12 mm sont produites avec des dimensions de 2,05 x 3,05 m.

- Le polycarbonate profilé est estampé à partir de feuilles monolithiques en forme de profil trapézoïdal. Le matériau résistant aux chocs a une épaisseur de 0,7 à 2,0 mm. Les feuilles sont disponibles dans des largeurs de 1,15 à 1,25 m, la longueur est de 2,0 à 3,0 mètres. Le calcul prend en compte la hauteur et la longueur d'onde pour obtenir une zone de recouvrement utilisable.

GOST R 56.712 - 2015 prescrit la largeur standard du polycarbonate de 2,1 m, tandis que la longueur nominale est de 6 à 12 m.Les fabricants de matériaux peuvent produire des dimensions non standard, faire des dimensions pour un client spécifique.

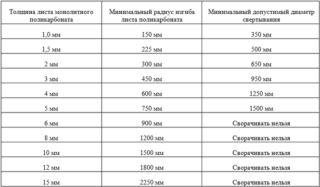

Rayon de courbure

Le polycarbonate est un revêtement polyvalent qui peut être plié sans préchauffage ni autre préparation. La quantité de flexion admissible doit être connue afin d'éviter la destruction. Une distinction est faite entre le degré de flexion admissible pendant le transport et lors de l'installation de la feuille dans la position de montage.

Dans le premier cas, un rayon est autorisé en fonction de l'épaisseur :

- panneau 2,5 - 3,3 mm peut être plié 250 - 280 mm;

- 3,5 - 3,8 mm - 300 - 310 mm ;

- 4,0 mm - 375 - 400 mm;

- 6 mm - 500 - 600 mm;

- 8 mm - 700 - 800 mm;

- 10 mm - 900 - 1000 mm.

Les feuilles d'une épaisseur de 12 à 20 mm ne peuvent pas être enroulées. Cette méthode n'est pas standard et est utilisée par l'acheteur à sa propre discrétion. La responsabilité des dommages incombe au propriétaire.

Rayons de courbure recommandés pour une installation sur des toits voûtés et en dôme :

- la feuille de 2,5 à 3,3 mm peut être pliée avec un rayon de 450 à 530 mm;

- 3,5 - 3,8 - 550 - 580 mm ;

- 4 mm - 600 - 700 mm;

- 6 mm - 900 - 1050 mm;

- 8 mm - 1250 - 1400 mm;

- 10 mm - 1600 - 1750 mm;

- 12 mm - 2000 - 2100 mm;

- 14 mm - 2350 - 2450 mm;

- 16 mm - 2 600 - 2 800 mm ;

- 18 mm - 3000 - 3150 mm;

- 20mm - 3300mm.

Si les feuilles ont été pliées pendant le transport, après déchargement, elles sont posées en position horizontale pour le stockage.

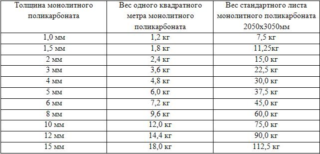

Poids en polycarbonate

La masse de chaque espèce est déterminée par le poids d'un mètre carré.L'indicateur dépend de l'épaisseur, de la section transversale du matériau, tandis que la taille globale de la feuille de polycarbonate pour les serres n'a pas d'importance.

Le poids est également réglementé par les normes GOST :

- un carré de feuille alvéolée de 4 mm pèse 0,8 kg ;

- 6 mm - 1,3 kg;

- 8 mm - 1,5 kg;

- 10 mm - 1,7 kg;

- 16 mm - 2,7 kg.

Les panneaux monolithiques ont un poids :

- un carré de feuille de 4 mm d'épaisseur pèse 408 kg ;

- 6 mm - 7,2 kg;

- 8 mm - 9,5 kg;

- 10 millimètres - 12 kilogrammes ;

- 16 mm - 19,1 kg.

Le poids des panneaux monolithiques est 2 fois inférieur au poids du verre, presque le même que celui du plexiglas. Le carré de la variété nid d'abeille a une masse 10 fois moins qu'une feuille de verre et 5 fois moins que le plexiglas.

Fabrication de matériel

La production de feuilles de polycarbonate est techniquement un processus complexe. Des produits de haute qualité sont obtenus dans le respect de la technologie en combinaison avec un système de contrôle établi à toutes les étapes de la production. Le procédé de formation et de traitement des polymères thermoplastiques est utilisé. Les produits sont fabriqués par coulée à haute pression, les feuilles pour la construction sont produites par extrusion, moulage de produits à partir de fonte.

La production de polycarbonate cellulaire, profilé et monolithique peut être divisée en 3 étapes :

- préparation de la matière première;

- extrusion;

- couper les produits sur mesure.

La première procédure comprend le nettoyage de la poussière et des impuretés des granulés de polycarbonate, pour cela, la méthode du cyclone est utilisée. La matière première est placée dans une cuve de fusion à haute température. Au cours du processus, divers plastifiants et additifs pour améliorer la qualité sont introduits dans la masse. Des additifs thermoprotecteurs, hydrofuges et anti-salissures sont utilisés.

Dans la deuxième période de production, la masse chauffée à l'état visqueux est acheminée vers une extrudeuse spéciale pour le pressage. Après avoir traversé le convoyeur, un ruban du profil et de la section requis est obtenu. Ensuite, une presse fonctionne pour donner la douceur et la taille souhaitée en épaisseur.

Le ruban refroidi est découpé en produits de taille standard, maintenant la longueur et la largeur standard d'une feuille de polycarbonate. Les panneaux sont emballés dans du papier d'aluminium, envoyés à la vente ou à un entrepôt.

Application de polycarbonate

Le matériau monolithique (moulé) est utilisé comme vitrage pour les murs et les toits des serres dans les versions estivales. Les plaques transparentes transmettent les rayons infrarouges, mais bloquent la lumière ultraviolette, qui tue les plantes en grande quantité.

Le polycarbonate profilé est utilisé pour couvrir les auvents, les auvents, les auvents. Le matériau est très durable, il est donc placé sur des toits avec une légère pente, où il y a une possibilité d'accumulation de neige.

L'aspect nid d'abeille du polycarbonate convient parfaitement aux serres chauffées en tant que fenêtres et sections de toit. Il conduit mal la chaleur et le froid, son utilisation économise donc les ressources de chauffage.