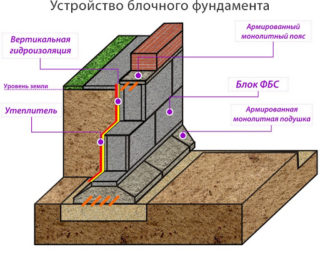

De geprefabriceerde fundering van een huis gemaakt van constructies van gewapend beton wordt snel gebouwd en vereist geen uitgebreide voorbereidende werkzaamheden in de vorm van het installeren van bekisting en het installeren van een versterkende kooi. FBS-blokken hebben geen tijd nodig om sterkte te bereiken, het beton is getest in de fabriek. De strokensokkel kan worden belast met metselwerk en de keldervloer kan direct na voltooiing van de installatie worden gemaakt.

Basisinformatie en het apparaat van FBS-blokken

Funderingsblokken zijn gemaakt van beton in de vorm van een rechthoekige structuur. Binnenin wordt volgens de technologie een frame geïnstalleerd van bepaalde soorten wapening. Kunststenen worden in elke maat gemaakt, het gewicht varieert in het bereik van 240 - 1960 kg.

Standaard kenmerken van betonblokken:

- waterbestendigheid W2;

- bestand zijn tegen ten minste 50 series van invriezen en ontdooien;

- dichtheid binnen 2,2 - 2,5 t/m3;

- sterkte 100 - 110 kg/cm2;

- vorstbestendigheid F200.

Geprefabriceerde elementen worden geleverd met bevestigingslussen van wapening, die bedoeld zijn om tijdens installatie door kranen te worden gehaakt en zich op het bovenste vlak bevinden. Beton van klasse B7.5 tot B15 wordt gebruikt, geëxpandeerde klei, steenslag dient als vulmiddel.

Fabrieken produceren op maat gemaakte producten met verschillende soorten metalen mazen, frames of lineaire elementen. Fabrikanten maken betonmengsels met ongelijke eigenschappen, dankzij speciale additieven die de vorstbestendigheid of vochtbestendigheid verhogen.

Aanduiding van variëteiten van FBS-funderingen:

- standaard gewone producten van vaste vulling - FBS;

- met interne holtes voor gewichtsvermindering - FBP;

- met een doorgaand gat voor buizen - FBV;

- funderingskussens - FL.

Het laatste type is een platte trapeziumvorm van zwaar beton met wapening.

De blokken moeten in de eerste rij onder de rechthoekige elementen worden geplaatst om de druk van het gebouw naar de grond te optimaliseren en gelijkmatig te verdelen. De kussens egaliseren oneffen grond en verminderen trillingen in harde grond. Gewapende betonnen voering zal de arbeidskosten bij de constructie van de fundering verminderen.

Toepassingsgebied

Geprefabriceerde producten worden gebruikt voor de constructie van funderingen voor constructies met meerdere verdiepingen met een groot gewicht en voor de constructie van een huisondersteuning in particuliere constructie Het niveau van de vraag bepaalt de sterkte van de blokfundering, die bovendien is voorzien van een metalen frame in elk stuk.

Geprefabriceerde bases worden gebruikt waar het gieten van monolithische secties om verschillende redenen onaanvaardbaar is:

- grote afstand van de fabriek voor de productie van betonmengsels;

- ongunstig klimaat voor materiaalverharding in open omstandigheden;

- onbeschikbaarheid van de klant voor langdurige constructie van de nulcyclus;

- wens om de arbeidskosten in de faciliteit te verlagen.

Prefab elementen voor een verlengde fundering worden niet toegepast op deinende gronden en verzakkingen, omdat de tape van individuele blokken is niet goed bestand tegen buigkrachten. Gebruik in dit geval een ondergrond van funderingskussens of maak een monolithische plaat onder het hele huis.

In onstabiele grond kan de FBS-fundering worden gemaakt als er een drukscheidingssysteem is in de vorm van palen of losse pilaren met een rooster- of plaataansluiting.Het is noodzakelijk om gewone blokken te installeren, afgewisseld met monolithische secties om de buigsterkte te vergroten, terwijl een stapsgewijze afwerking van de naden tussen de rijen geprefabriceerde elementen wordt gedaan.

Uitsparingen in producten worden gebruikt voor het leggen van communicatie, wat handig is voor de industrialisatie van de bouw. Van lichtgewicht elementen, de wanden van de kelder, kelder worden gelegd, blokken met een vulmiddel van slakken, geëxpandeerde klei, met een siliconen bindmiddel worden gebruikt.

Voor-en nadelen

Het grote voordeel is de korte bouwtijd van een solide fundering. In de particuliere woningbouw is het niet nodig om de componenten grondig te kneden om de verhoudingen van het mengsel te behouden, de materialen voor te bereiden en de bekisting te bouwen. In de winter wordt de fundering gebouwd zonder speciale verwarming van het beton, wat de klant geld bespaart.

Voordelen van het gebruik van FBS funderingsblokken:

- de blokken worden geleverd met montagelussen voor het gebruik van de uitrusting van hefmechanismen;

- er zijn uitstekende en holle groeven in de zijvlakken voor een sterkere verbinding van de elementen;

- voor koude gebieden worden antivriesadditieven aan het mengsel toegevoegd;

- het materiaal wordt in de fabriek geproduceerd, zodat de producten voldoen aan de normen;

- de levensduur nadert de vijftig jaar;

- er zijn speciale soorten glazen van gewapend beton voor kolommen.

Het grootste nadeel is de moeilijkheid om de waterdichtheid van de verbindingsvoegen tussen de FBS-platen te verzekeren. Het probleem wordt opgelost door een bentonietkoord aan de buitenzijden van de voeg te gebruiken. Algemene isolatie tegen vocht wordt gemaakt door een oppervlaktebehandeling met glasvezel of vernet polypropyleen. De waterkering wordt aan de bovenzijde van de basis boven het bodemvochtniveau gemonteerd, zodat de folie niet loslaat tijdens de opbouw van de nulcyclus.

Laagwaardig beton kan bevriezen, daarom is er een goede thermische isolatie van de buitenmuren voor gemaakt. Isolatie met een lage dichtheid wordt met lijm aan de blokken bevestigd en vervolgens met aarde gefixeerd bij het opvullen van de funderingsholtes.

Voorbereidend werk

Op de grond zijn de assen van de basisbasis verdeeld, ontleend aan de lay-out van de blokken voor de fundering. Een juiste berekening van afmetingen op de bouwplaats zal vervormingen voorkomen en bestand zijn tegen de vereisten voor de installatie van verticale constructies, evenals voor de ondersteuning van vloerplaten op muren en kolommen.

Bereidingsprocedure:

- De assen van het gebouw worden gemarkeerd door een landmeter met behulp van een theodoliet (hoeken van de constructie) en een niveau (markeringen van de bodem van de uitgraving, greppel).

- Langs de binnen- en buitenranden van de fundering wordt een koord gespannen, de markeringspunten worden op een afstand buiten het bouwgebied weggenomen zodat ze tijdens het grondwerk intact blijven.

- Een substraat van zand of cement wordt aangebracht met aanstampen en storten van elke laag, of een gewapende betonnen bekleding van funderingskussens (FL-blokken) wordt geplaatst.

- De ingebedde delen van de gewapende betonnen voering zijn gelast, de naden zijn behandeld met waterdichtmakende materialen.

- De juiste spanning van de markeringslijn wordt gecontroleerd.

Zand, steenslag en cement worden geoogst om een mortel voor het afdichten van voegen te bereiden. Houten blokken van 50 x 100 mm worden gebruikt als afstandhouders bij het tussentijds kantelen van blokken. Benodigde containers voor water en mengen, schoppen, troffels, hamers. De horizontaalheid wordt gecontroleerd met een water- of laserniveau, de verticaliteit van de installatie van de blokfundering wordt gecoördineerd met een loodlijn.

Legtechniek

De elementen worden op een cementzandmortel geplaatst, die ze samenhoudt met een bestrooid of geprefabriceerd kussen. Soms omvat het lay-outplan het leggen van gaas op de plaatsen waar de fundering wordt gelegd uit betonblokken.De juistheid van de installatie wordt gecontroleerd met gereedschap, afgesteld met een koevoet. Als de scheefstand aanzienlijk is, wordt de unit op stroppen getild en wordt de basis waterpas gemaakt voor de installatie.

De naden tussen de geprefabriceerde elementen worden afgedicht met een oplossing, nadat ze eerder zijn geboord en gestikt voor afdichting. De tweede rij wordt op de mortel geplaatst zodat de ligatie van de verticale naden wordt waargenomen. Als tijdens de installatie ongevulde gebieden verschijnen waarin de standaardblokken niet passen, worden deze afgedicht met beton. Hiervoor wordt bekisting geïnstalleerd.

De afgewerkte structuur van buitenaf is omhuld met een film om deze te isoleren van vocht, waarna deze wordt geïsoleerd met polystyreen, penoizol of andere materialen met een lage wateropname. De keldervloer of de muur van het eerste niveau wordt onmiddellijk gelegd nadat de mortel is gestold en de sinussen zijn opgevuld.

De keldermuren kunnen smaller zijn dan de funderingstape of overhangend zijn. Het hangt af van het materiaal van het metselwerk, terwijl de afmetingen worden gekozen volgens constructieve berekening. Als de muur licht en warm is (schuimbeton, sintelbeton, gasbeton), zal de dikte klein zijn. Voor het leggen wordt horizontale isolatie gemaakt en wordt een gegalvaniseerde uitstroom rond de omtrek van de voeg geplaatst. Dit voorkomt dat regen en sneeuw in de voegnaad komen.

Een manier om geld te besparen

De kussenplaten kunnen met een zodanige afstand worden gelegd dat de ondersteuning van het bovenliggende blok met beide uiteinden op de gewapende betonelementen valt. De gaten tussen de PL-teams zijn verstopt met aarde en geramd. De besparingen van een dergelijke intermitterende installatie bedragen ongeveer 22 - 25%, wat leidt tot een verlaging van de kosten voor het bouwen van een geprefabriceerde fundering.

Soms wordt een droog mengsel verdund met water gebruikt om de voegen tussen geprefabriceerde constructies af te dichten. Het is handig, maar u kunt de kosten verlagen door een conventionele cementzandmortel te bereiden in een concentratie van 1: 3 (respectievelijk cement en zand).

De organisatie van de bouwplaats omvat de juiste opslag van blokken op afstand van de uitgeschoven kraanarm. U hoeft dus niet naar extra ruimte te zoeken voordat u de blokken in de inbouwpositie plaatst en de hefmechanismen verplaatst.

In het stadium van de constructie van de nulcyclus worden kleine vrachtwagenkranen met een geschikt hefvermogen gebruikt, die de funderingsblokken gemakkelijk aankunnen. Torenkranen op rails worden aangesloten in de bouwfase van de tweede en volgende verdiepingen, wanneer autokranen niet langer de vereiste hoogte kunnen bereiken.

Het is belangrijk om een bouwstroomschema te gebruiken, dat elke fase van het werk aangeeft met een indicatie van het tijdsinterval. Hierdoor staat het gehuurde materieel minder stil en is de bouw op tijd klaar. De aannemer moet de levering van blokken van de fabriek en hun installatie van wielen organiseren, wat tastbare kostenbesparingen zal opleveren.