Thermoplastisch polymeer is een transparant materiaal dat licht doorlaat in de kamer. Het materiaal beschermt goed tegen de kou, daarom worden doorschijnende inzetstukken gebruikt bij de constructie van wanden en daken van kassen. Polycarbonaat is verkrijgbaar in verschillende maten, zodat voor elk type constructie en gebruik een lichtgewicht en flexibel materiaal kan worden gekozen. Het wordt gekenmerkt door hoge eigenschappen van lichttransmissie, hittebestendigheid, schokbestendigheid.

Kenmerken van polycarbonaat

Polycarbonaat is bestand tegen alle weersomstandigheden. De lage temperatuur waarbij het materiaal bros wordt, ligt buiten het bedrijfstemperatuurbereik. Drukvastheid en hardheid zijn vergelijkbaar met die van aluminium.

Polycarbonaat is:

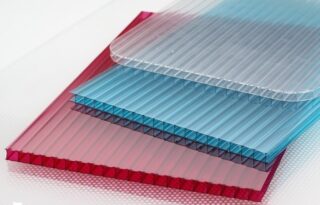

- cellulair (cellulair);

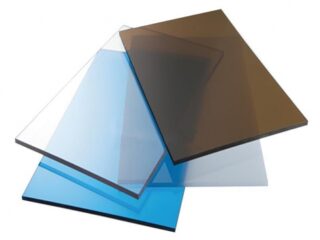

- monolithisch (vast);

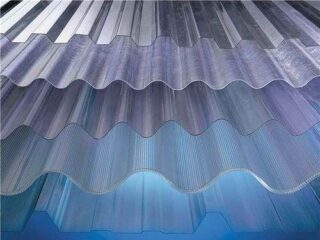

- geprofileerd.

Polycarbonaat is de meest duurzame van alle soorten transparante materialen, dus er is veel vraag naar. Fabrikanten geven een gegarandeerde levensduur van 10 - 12 jaar aan, maar in feite verslechtert het materiaal niet binnen 15 jaar.

Interne scheidingswanden van een honingraatpolymeerpaneel bevinden zich onder een zodanige hoek dat ze de kinetische energie van een impact, bijvoorbeeld hagel, met 1,5 keer verminderen. Met bochten binnen redelijke grenzen barst het materiaal niet, wat gebogen en gewelfde dakconstructies mogelijk maakt.

Polymeerlaminaat is bestand tegen extreme temperatuurschommelingen. Het behoort tot de groep van milieuvriendelijke materialen, reageert niet met chemische componenten van de atmosfeer.

Voordelen:

- Door de lichtheid van polycarbonaat kunt u besparen op de elementen van het draagframe, hun dikte is veel minder dan bij het installeren van een glazen afdekking.

- De dichtheid van het materiaal is ruim 2 keer lager dan die van vensterglas en de dikte van bijvoorbeeld een geprofileerd polymeer is 0,7 mm.

- Om dunne geprofileerde platen te snijden, nemen ze een schaar voor het strijkijzer en snijden de honingraat met een cirkel, waar een schijf met fijne tanden in wordt gestoken.

Als polycarbonaat in een open vuur staat, brandt het niet, maar smelt het zonder schadelijke componenten in de atmosfeer uit te stoten. Hierdoor ontstaat een spinnewebachtige massa die niet naar beneden stroomt. Zonder een vuurbron stopt het materiaal met smelten. Als het oppervlak scheurt door een sterke impact, vliegen de fragmenten niet weg, maar blijven ze binnen de grenzen van de plaat.

De nadelen zijn onder meer de noodzaak om de platen zorgvuldig te behandelen. Om lange panelen te verplaatsen, wordt één arbeider op 1,5 - 2,0 m over de gehele lengte van de plaat geplaatst.

UV bescherming

Polycarbonaat in zijn pure vorm is niet bestand tegen UV-stralen, daarom wordt het vernietigd in de zon. Tijdens de fabricage wordt een beschermende coating aangebracht om de weerstand te verhogen.

Er zijn twee manieren om te solliciteren:

- Co-extrusie methode. Op het vooroppervlak worden deeltjes van een beschermende stof geïmplanteerd. De laag voorkomt dat de zonnestralen het vlak van de plaat bereiken. De panelen worden met de behandelde kant naar buiten geplaatst.

- Spuiten. De methode wordt gebruikt door fabrikanten van goedkope materialen. De bovenste laag wordt geleidelijk van het vliegtuig gewist door stofdeeltjes, weggespoeld door regen, weggeblazen door de wind.

- De introductie van additieven met stabilisatoren in de massa tijdens de productie. De methode leidt tot een verhoging van de kosten van goederen, daarom wordt deze niet vaak gebruikt, dergelijk polycarbonaat wordt gebruikt in kritieke faciliteiten.

Bestraling met ultraviolet licht is schadelijk voor planten, dus de beschermende laag beschermt het oppervlak van het materiaal tegen vervorming, evenals aanplant in de kas.

Effect van materiaaldikte op de eigenschappen ervan

Glas wordt beschouwd als de leider in lichttransmissie, dus de mate van transparantie wordt als 100% beschouwd. Monolithisch type polycarbonaat verliest slechts 5% aan glas en honingraat - met 14 - 20%, afhankelijk van de dikte en kleur van de verf.

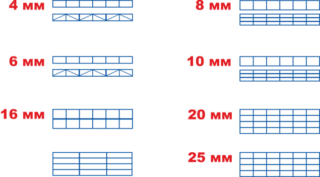

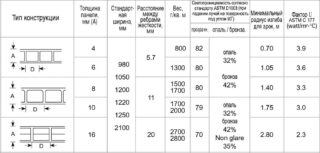

De afhankelijkheid van lichttransmissie van dikte:

- transparante honingraat met een dikte van 4 en 6 mm - 86%, 8 en 10 mm - 85%, 16 mm - 76%.

- bronskleur met een dikte van 4 mm - 50%, 6 en 8 mm - 44%, 10 mm - 42%, 16 mm - 29%.

De thermische transmissiecapaciteit van polycarbonaat is lager dan die van glas en plexiglas - monolithisch geleidt de warmte 17 - 20% minder. Een honingraat met een dikte van 4 mm is gelijk aan glas en een afmeting van 6 - 8 mm is vergelijkbaar met een glazen unit. Het effect is te wijten aan het luchtgehalte in de cellen. Isoleer de open uiteinden van de platen tijdens de installatie om de prestaties te behouden.

De dikte van het polycarbonaat beïnvloedt de geluidsabsorptie:

- monolithisch 4 mm - 25 dB, 6 mm - 27 dB, 8 mm - 29 dB, 10 mm - 31 dB, 16 mm - 36 dB;

- mobiel 4 mm - 15 dB, 6 mm - 18 dB, 8 mm - 20 dB, 10 mm - 22 dB, 16 mm - 25 dB.

De sterkte van de platen is ook afhankelijk van de dikte. De indicator varieert van 653 - 707 kg / m² en de treksterkte is 20400 - 23120 kg / m².

Standaard bladformaten

Elke categorie polycarbonaat heeft zijn eigen afmetingen, bepaald door de fabrikant van het materiaal. Afhankelijk van de fysieke kenmerken en afmetingen wordt de wijze van transport gekozen. Bij de berekening wordt ook rekening gehouden met afmetingen bij het bepalen van het bedradingsschema en de indeling van de panelen in de constructie.

Fabrikanten verkopen de volgende maten polycarbonaatplaten:

- Cellenpanelen worden hol gemaakt met verschillende plaatdiktes, hun afmetingen wijken niet af van die aanbevolen door de norm en zijn 2,1 x 6,0 m en 2,1 x 12,0 m. De opening tussen de interne verstijvingsmembranen in platen met een dikte van 4, 6 mm is 5, 7 mm, 8 - 10 mm - 11 mm, 16 mm - 20 mm.

- Monolithische panelen worden geproduceerd in de vorm van een massief materiaal zonder holtes aan de binnenkant. Te koop zijn er platen met afmetingen van 2,05 x 1,25 m met een dikte van 1 mm. Platen 1,5 - 12 mm worden geproduceerd met afmetingen van 2,05 x 3,05 m.

- Geprofileerd polycarbonaat wordt gestanst uit monolithische platen in de vorm van een trapeziumvormig profiel. Het slagvaste materiaal heeft een dikte van 0,7 tot 2,0 mm. Lakens zijn verkrijgbaar in breedtes van 1,15 tot 1,25 m, lengte is 2,0 - 3,0 meter. De berekening houdt rekening met de hoogte en golflengte om een bruikbaar overlapgebied te verkrijgen.

GOST R 56.712 - 2015 schrijft de standaardbreedte van polycarbonaat 2,1 m voor, terwijl de nominale lengte 6 - 12 m is. Materiaalfabrikanten kunnen niet-standaard afmetingen produceren, afmetingen maken voor een specifieke klant.

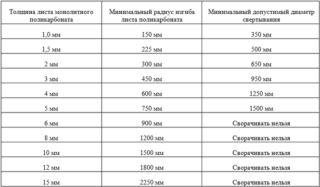

Buigstraal

Polycarbonaat is een veelzijdige coating die kan worden gebogen zonder voorverwarmen of andere voorbereiding. De hoeveelheid toelaatbare buiging moet bekend zijn om vernietiging te voorkomen. Er wordt onderscheid gemaakt tussen de toelaatbare buigingsgraad tijdens transport en bij het monteren van de plaat in de montagepositie.

In het eerste geval is een straal toegestaan afhankelijk van de dikte:

- paneel 2,5 - 3,3 mm buigbaar 250 - 280 mm;

- 3,5 - 3,8 mm - 300 - 310 mm;

- 4,0 mm - 375 - 400 mm;

- 6 mm - 500 - 600 mm;

- 8 mm - 700 - 800 mm;

- 10 mm - 900 - 1000 mm.

Platen met een dikte van 12 - 20 mm mogen niet worden opgerold. Deze methode is niet standaard en wordt door de koper naar eigen inzicht gebruikt. De schuld voor de schade ligt bij de eigenaar.

Aanbevolen buigradii voor montage op boog- en koepeldaken:

- plaat 2,5 - 3,3 mm kan worden gebogen met een radius van 450 - 530 mm;

- 3,5 - 3,8 - 550 - 580 mm;

- 4 mm - 600 - 700 mm;

- 6 mm - 900 - 1050 mm;

- 8 mm - 1250 - 1400 mm;

- 10 mm - 1600 - 1750 mm;

- 12 mm - 2000 - 2100 mm;

- 14 mm - 2350 - 2450 mm;

- 16 mm - 2600 - 2800 mm;

- 18 mm - 3000 - 3150 mm;

- 20mm - 3300mm.

Als de platen tijdens het transport zijn gebogen, worden ze na het lossen in een horizontale positie gelegd voor opslag.

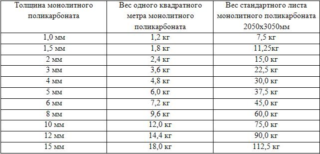

Gewicht polycarbonaat

De massa van elke soort wordt bepaald door het gewicht van een vierkante meter.De indicator hangt af van de dikte, doorsnede van het materiaal, terwijl de totale grootte van de polycarbonaatplaat voor kassen er niet toe doet.

Het gewicht wordt ook gereguleerd door GOST-normen:

- een vierkant van een honingraatplaat van 4 mm weegt 0,8 kg;

- 6 mm - 1,3 kg;

- 8 mm - 1,5 kg;

- 10 mm - 1,7 kg;

- 16 mm - 2,7 kg.

Monolithische panelen hebben een gewicht:

- een vierkant van een vel met een dikte van 4 mm weegt 408 kg;

- 6 mm - 7,2 kg;

- 8 mm - 9,5 kg;

- 10 mm - 12 kg;

- 16 mm - 19,1 kg.

Het gewicht van monolithische panelen is 2 keer minder dan het gewicht van glas, bijna hetzelfde als dat van plexiglas. Het vierkant van de honingraatvariëteit heeft een massa die 10 keer minder is dan een glasplaat en 5 keer minder dan plexiglas.

Materiële productie

De productie van polycarbonaatplaten is technisch een complex proces. Hoogwaardige producten worden verkregen in overeenstemming met de technologie in combinatie met een gevestigd controlesysteem in alle productiestadia. De methode voor het vormen en verwerken van thermoplastische polymeren wordt gebruikt. Producten worden gemaakt door hogedrukgieten, platen voor constructie worden geproduceerd door extrusie, gieten van producten uit smelt.

De productie van cellulair, profiel en monolithisch polycarbonaat kan worden onderverdeeld in 3 fasen:

- voorbereiding van de grondstof;

- extrusie;

- producten op maat snijden.

De eerste procedure omvat het reinigen van stof en onzuiverheden van polycarbonaatkorrels, hiervoor wordt de cycloonmethode gebruikt. De grondstof wordt op hoge temperatuur in een smeltvat geplaatst. Tijdens het proces worden verschillende weekmakers en additieven om de kwaliteit te verbeteren in de massa geïntroduceerd. Er worden hittebeschermende, waterafstotende, vuilafstotende toevoegingen gebruikt.

In de tweede productieperiode wordt de verwarmde massa in viskeuze toestand naar een speciale extrudermachine gevoerd om te persen. Na het passeren van de transportband wordt een band met het vereiste profiel en de gewenste doorsnede verkregen. Vervolgens werkt een pers om gladheid en de gewenste grootte in dikte te geven.

De gekoelde tape wordt gesneden in producten van een standaardformaat, waarbij de standaard lengte en breedte van een polycarbonaatplaat behouden blijft. De panelen worden in folie verpakt, naar de verkoop of naar een magazijn gestuurd.

Toepassing van polycarbonaat

Monolithisch (gegoten) materiaal wordt in zomeruitvoeringen gebruikt als beglazing voor wanden en daken van kassen. Transparante platen zenden infrarode stralen uit, maar blokkeren ultraviolet licht, dat planten in grote hoeveelheden doodt.

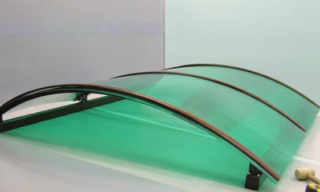

Geprofileerd polycarbonaat wordt gebruikt om luifels, luifels, luifels te bedekken. Het materiaal is zeer duurzaam, dus het wordt geplaatst op daken met een lichte helling, waar er kans is op sneeuwophoping.

De honingraatlook van polycarbonaat werkt uitstekend in verwarmde kassen als ramen en dakdelen. Het geleidt warmte en koude slecht, dus het gebruik ervan bespaart verwarmingsbronnen.