Nadat hij het project van het huis heeft bepaald, gaat de ontwikkelaar verder met de keuze van bouwmateriaal voor de constructie van muren. Polystyreenblokken worden relatief recent actief gebruikt in laagbouw, hoewel ze al meer dan twee decennia op de markt zijn. De reden is het conservatisme van de industrie en het wantrouwen van het schuim dat als vulmiddel wordt gebruikt. Werken met bouwmaterialen impliceert kennis van de kenmerken en gebruiksregels.

Wat is polystyreenbeton?

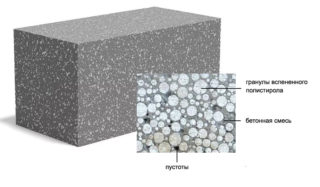

Het beschouwde bouwmateriaal behoort tot een bijzonder lichte betonklasse met een poreuze structuur, gemaakt op een cementbindmiddel en een vulmiddel gemaakt van geëxpandeerde polystyreenkorrels.

Afhankelijk van de sterktegraad verandert de verhouding van de componenten. Gewassen rivierzand of kwarts uit steengroeven wordt geïntroduceerd in de samenstelling van producten voor het metselwerk van dragende muren.

Toepassingsgebied

Producten moeten voldoen aan GOST R 51263-2012. “Polystyreenbeton. Technische voorwaarden".

Het document definieert de technische kenmerken en methoden voor het gebruik van monolithische of geprefabriceerde producten.

Belangrijkste gebruiksaanwijzingen:

- het plaatsen van dragende wanden in laagbouw;

- isolatie van buitenmuren;

- thermische isolatie van vloeren en plafonds met platen of door het vullen van de dekvloer;

- productie van lateien voor raam- en deuropeningen;

- constructie van binnenwanden.

Bij het bouwen van muren moet rekening worden gehouden met de sterktegraad van de blokken.

Materiaaleigenschappen

Technische parameters van afgewerkte producten:

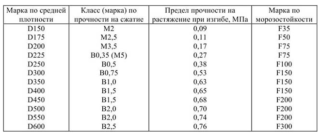

- dichtheidsklasse - van D150 tot D600;

- druksterkteklasse - van M2 tot B2.5;

- vorstbestendigheidsklasse - F35 – F300;

- thermische geleidbaarheidscoëfficiënt - 0,052-0,14 W / (m * oC).

Blokken bereiken hun volledige sterkte 28 dagen na productie.

Positieve eigenschappen en nadelen

Twintig jaar gebruikservaring heeft de positieve eigenschappen van kunststof blokken bewezen:

- verlaging van verwarmingskosten door lage thermische geleidbaarheid;

- brandveiligheid;

- geluiddempend vermogen;

- milieu vriendelijkheid;

- het materiaal rot niet en ondersteunt de verspreiding van de schimmel niet;

- tegenoverliggende blokken hoeven niet te worden afgewerkt;

- hoge bouwsnelheid door grote geprefabriceerde onderdelen.

De geopenbaarde nadelen van polystyreenbeton worden voornamelijk geassocieerd met de verkeerde selectie van bouwmaterialen op basis van sterkte - de muren zijn niet bestand tegen de belasting, krimpen en er verschijnen scheuren. Dezelfde problemen zijn inherent aan de verkeerde productietechnologie.

Blokken zijn vatbaar voor vernietiging met frequente vries-dooicycli.

Voor het bevestigen van zware constructies aan muren is het noodzakelijk om gespecialiseerde hardware te gebruiken.

Soorten polystyreenbeton

Het positieve resultaat van de constructie en de duurzaamheid van het gebouw is direct afhankelijk van de juiste materiaalkeuze.

GOST identificeert vier soorten producten.

Warmte-isolerend polystyreenbeton wordt geproduceerd met een gemiddelde dichtheid van D150 - D225 en een druksterkte van minimaal M2. Platen worden gebruikt om dragende muren, plafonds over koude opritten en kelders te isoleren. Vloeibaar polystyreenbeton wordt in de vorm van een dekvloer op de vloeren gestort.

Warmte-isolerend en structureel het ras moet qua densiteit D250 –D350 zijn en voldoen aan de druksterkteklasse van minimaal B0.5. Blokken, lateien, extra elementen worden gebruikt om dragende muren te isoleren of niet-dragende constructies te bouwen. Overhead lateien zijn gegoten uit polystyreenbeton.

Van cross-void elementen ze bouwen een permanente bekisting, die is gevuld met gewapend beton, en monolithische wanden ontvangt.

Structureel en warmte-isolerend beton wordt geproduceerd met een dichtheid van D400 - D600 en een druksterkte van minimaal B1,5. Er worden blokken van gemaakt voor dragende muren van gebouwen met één of twee verdiepingen, die worden gebruikt voor de vervaardiging van lateien.

Afmetingen van afgewerkte producten

GOST stelt niet de exacte geometrische afmetingen van polystyreenbetonproducten voor fabrikanten vast.

De maten die door het document worden aanbevolen, zijn verzameld in de tabel.

| Product type | Lengte, mm | Breedte, mm | Hoogte / dikte mm |

| Polystyreen betonplaten | 1000–2000 | 500–600 | 50–200 |

| Gewone muurblokken | 590–1200 | 250–400 | 295–400 |

| Extra elementen | 145–1200 | 250–400 | 60–200 |

| Polystyreen betonnen lateien | 1190–2998 | 180–300 | 115–180 |

| Raamblokken | 595–1200 | 295–400 | 250–400 |

De productlijn omvat halfwandige semi-blokken.

Bij het ontwerpen en in het stadium van het storten van de fundering is het belangrijk om precies te weten welke maat producten de fabriek op de bouwplaats produceert.

Productiemethoden:

Blokken van geëxpandeerd polystyreen worden in de fabriek gekocht of onafhankelijk gemaakt.

De eerste methode heeft de voorkeur, omdat de fabrikant het recept van het mengsel nauwkeurig kan volgen. Na aanschaf van het bouwmateriaal kunt u direct beginnen met bouwen.

Als je het zelf maakt, moet je 28 dagen voor het begin van het leggen weerstaan voor een volledige set krachtblokken.

In de fabriek en thuis worden piepschuimblokken op twee manieren gemaakt: spuitgieten en vibropressing.

Injectie methode:

Door de gietmethode worden producten met een lage en gemiddelde sterkte verkregen, die alleen geschikt zijn voor de constructie van niet-dragende isolerende wanden.

GOST maakt het gebruik van gerecyclede polystyreengrondstoffen als vulstof mogelijk. Om het te verkrijgen, wordt polystyreen gemalen in speciale machines.

De samenstelling van het mengsel voor structurele en thermische isolatieblokken kan alleen polystyreenkorrels bevatten. Secundaire grondstoffen zijn in deze gevallen verboden.

Verder is het fabricage-algoritme als volgt:

- De mixer wordt gevoed met polystyreenkorrels, water, weekmaker (latex), gemengd gedurende twee minuten.

- Cement wordt in het mengsel gebracht, zonder de mixer uit te schakelen, het wordt continu gedurende 3 minuten gemengd.

- Voeg indien nodig zand toe in de juiste verhouding.

- Bereid de vormen voor door de binnenkant in te smeren met machineolie.

- Na grondig mengen wordt de oplossing in vormen gegoten.

- Na 2-3 dagen in de zomer of 5-7 dagen in de winter, worden de vormen bevrijd van de bevroren blokken - ze worden gestript.

- In sommige industrieën wordt het drogen in autoclaven uitgevoerd.

- Laat de afgewerkte producten staan om uit te harden.

De verhoudingen van ingrediënten voor beton met verschillende dichtheid zijn verzameld in de tabel.

| Dichtheid, kg / m3 | Cement, kg | Water, ik | Geëxpandeerd polystyreen, m3 | Latex, kg |

| 200 | 200 | 100 | 0,84 | 2 |

| 250 | 250 | 120 | 0,84 | 3 |

| 300 | 300 | 150 | 0,84 | 3,5 |

Wanneer u polystyreenbeton met uw eigen handen maakt, moet u het vereiste aantal formulieren voor blokken en lateien inslaan. Voor uitharding is het noodzakelijk om voldoende vrije ruimte te hebben, beschermd tegen neerslag.

Vibrocompressie

Stadia van het werk:

- Bereiding van grondstoffen, meten van het aantal componenten.

- Mengen van componenten in een betonmixer.

- Vibrerend persen.

- Drogen in een droogkamer in productie of onder beschutting tegen regen en zonlicht thuis.

De methode verschilt in het aandeel componenten. Voor sterkte wordt kwarts of gewassen rivierzand toegevoegd aan de samenstelling van blokpolystyreen.

De tabel toont de recepten voor beton op basis van 1 blokje afgewerkte producten.

| Sterktegraad | Portlandcement, kg | Zand, kg | Polystyreen, kg/m3 | Latex, ik | Water, ik |

| D300 | 160 | 75 | 9 | 3,5 | 95 |

| D400 | 190 | 110 | 10 | 4 | 115 |

| D500 | 215 | 180 | 11 | 5 | 130 |

De recepten worden gekenmerkt door een verminderd watergehalte, het mengsel is dik. Het gieten van een dergelijke compositie is onmogelijk. Om luchtbellen te elimineren, wordt persen gebruikt.

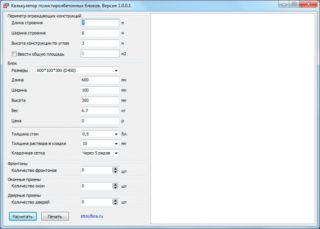

Het aantal blokken berekenen

Het is niet moeilijk om het vereiste aantal blokken te berekenen voor het bouwen van een huis, wetende hoe groot het gebouw is.

Berekeningsvolgorde:

- Bereken de omtrek van het gebouw.

- Vermenigvuldig de lengte van de omtrek met de hoogte om het totale wandoppervlak te krijgen.

- Door de lengte en hoogte van het blok te vermenigvuldigen, krijg je de oppervlakte.

- Door het oppervlak van de muren te delen door het oppervlak van één structureel element, komen ze erachter hoeveel producten nodig zijn voor de constructie.

- De prijzen van de leverancier geven altijd het aantal blokken in 1 m3 aan. Het cijfer kan onafhankelijk worden verkregen door 1 m3 te delen door het volume van het element. Een standaardblok met afmetingen 598x298x200 mm neemt bijvoorbeeld een volume van 0,0356 m3 in beslag. Daarom zal er in 1 m3 van dergelijke blokken 1 / 0,0356 = 28 stuks zijn.

Sommige publicaties raden aan om de afmetingen van deur- en raamopeningen af te trekken van het oppervlak van de muren. Dit moet niet worden gedaan, omdat de resulterende "besparingen" zullen worden gebruikt voor het aankleden in de hoeken van het gebouw.

Kenmerken van metselwerk en decoratie

Voor metselwerk wordt speciale lijm gebruikt. Het heeft hoge thermische isolatie-eigenschappen en een verhoogde hechting. Bovendien is de lijm zeer flexibel en kan een voegdikte van 3-5 mm worden bereikt.

De naden worden afgedicht met dezelfde compound die voor het metselwerk werd gebruikt.

Lijmen harden snel uit, dus ze mengen zoveel oplossing als nodig is voor 15-20 minuten werk tegelijk. Het is toegestaan om de positie van het blok in het metselwerk binnen 10-15 minuten te corrigeren, daarna moet u de mortel verwijderen en het metselwerk opnieuw leggen.

Om de 3-4 rijen wordt een stalen wapeningsnet gelegd, dat helpt scheuren in de wanden tijdens krimp te voorkomen.

De eindafwerking wordt 3-4 maanden na het einde van het leggen uitgevoerd, tot dit moment treedt krimp op.

Muren buiten en binnen zijn onderworpen aan verplichte bescherming - gips, gevelbeplating en andere middelen. De blokken zijn hygroscopisch, mechanische belasting laat deuken achter op het oppervlak. Onder invloed van neerslag en zonlicht wordt polystyreenbeton geleidelijk vernietigd.

Bij verder gebruik moet men rekening houden met de moeilijkheden bij het ophangen van huishoudelijke apparaten en meubels aan de muur. Eén bevestigingspunt mag niet meer dan 20 kg worden belast. Kies een plug met een lengte van minimaal 60 mm en een diameter van 6 mm. Gaten voor bevestigingsmiddelen worden 1-2 mm kleiner geboord dan de deuveldiameter, omdat polystyreenbeton onderhevig is aan mechanische compressie.

Voor gips moet u gespecialiseerde mengsels kiezen, geen zandcementsamenstellingen gebruiken. Het is belangrijk om aandacht te besteden aan de compatibiliteit van bouw- en afwerkingsmaterialen, om speciale primers en lijmen te gebruiken.

Door de juiste keuze van polystyreenblokken en afwerkingsmaterialen kunt u een betrouwbaar, warm huis bouwen. Het is gemakkelijk om met de blokken te werken, de precieze geometrische vorm maakt het gemakkelijk om gladde muren te krijgen.