Op het gebied van laagbouw zijn gassilicaatblokken populair geworden. Door zijn poreuze structuur zorgt het materiaal voor een uitstekende energie-efficiëntie van het gebouw. Met lichtgewicht blokken met een duidelijke geometrie kunt u snel muren en scheidingswanden bouwen, waardoor de bouwtijd wordt verkort. Om het huis duurzaam en betrouwbaar te maken, is het noodzakelijk om gassilicaat correct te kiezen, rekening houdend met de kenmerken en nadelen ervan.

Materiële kenmerken

In tegenstelling tot ander gasbeton (schuimbeton, gasbeton) basis silicaat gasbetonblok is kalk met silica-additieven, geen Portlandcement. Met het onderdeel bereikt u een fijnmazige structuur met een gelijkmatige verdeling van poriën. Een verandering in het aandeel luchtcellen in de totale massa van producten beïnvloedt hun dichtheid en technische kenmerken.

Groot percentage poriën vermindert de sterkte van producten, maar verhoogt hun thermische isolatie-eigenschappen. Dichtheidsblokken tot 500 kg/m³ worden gebruikt voor het isoleren van draagconstructies, in laagbouw, bij de bouw van garages en bijgebouwen. Als de dichtheid van het gassilicaat bereikt 700 kg / m³, het wordt gebruikt bij de bouw van hoogbouw.

- thermische geleidbaarheid - 0,14 W / m * C;

- dampdoorlatendheid - 0,17-0,3;

- vorstbestendigheid - 25-100 cycli;

- dichtheid - D200-D700;

- wateropname - 25-30%.

De levensduur van gassilicaat is: meer dan 50 jaar... Met de standaard blokmaat kunt u een nauwkeurige voorcalculatie maken van het benodigde materiaal en lijmmengsel. Het is de moeite waard om rekening te houden met de kwetsbaarheid van producten en de mogelijkheid van schade tijdens transport en lossen.

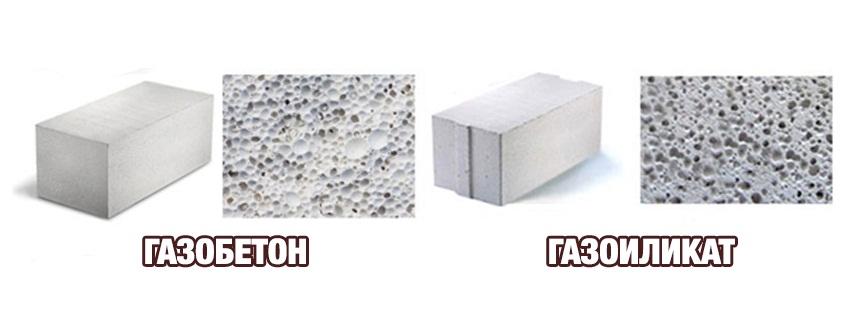

Verschillen met gasbeton

Gassilicaat en gasbetonblokken zijn soorten cellenbeton. Ze zijn verenigd vergelijkbare kenmerken:

- poreuze structuur;

- lichtgewicht;

- lage thermische geleidbaarheid.

Het verschil tussen de blokken is merkbaar in de samenstelling en productietechnologie. Gassilicaat is gebaseerd op een mengsel van kalk en silica-additieven... Ook gebruikt in de productie zand, water en aluminiumpoeder... De hoeveelheid cement in het mengsel is minimaal of volledig afwezig. Cellenbeton onderscheiden door hoge Portlandcementgehalte (tot 70%) de rest van de ingrediënten zijn vergelijkbaar. Blokken zijn gemakkelijk te onderscheiden op kleur:

- cellenbeton - grijs;

- gas silicaat - wit.

De productie van cellenbeton wordt op twee manieren uitgevoerd: autoclaaf en niet-autoclaaf. Cellenbeton kan door elk van hen worden gemaakt, en gassilicaat vereist verplichte verwerking met stoom onder druk in een autoclaaf... In termen van thermische isolatie-eigenschappen, weerstand tegen compressie en bevriezing, overtreft silicaatbeton zijn analoog met een cement-zandbasis. De voordelen zijn ook een duidelijke geometrie van de blokken; tijdens metselwerk worden dunne naden verkregen die warmteverlies minimaliseren.

Voor- en nadelen van gassilicaatblokken

Poreuze blokken worden veel gebruikt in de bouw vanwege het complex verdiensten:

- Warmteverliescoëfficiënt is 0,1-0,16 W/m * C. Een lage indicator geeft de structuur van het materiaal aan - de aanwezigheid van luchtporiën aan de binnenkant.

- De poreuze structuur zorgt ervoor dat geluidsgolven dempenvoorkomen dat geluid de kamer binnenkomt.

- Gunstig microklimaat - gasbeton is een dampdoorlatend bouwmateriaal, waarmee u de luchtvochtigheid in huis op natuurlijke wijze kunt regelen. Bij de productie worden geen schadelijke componenten gebruikt; gassilicaat is qua milieuveiligheid vergelijkbaar met hout.

- Productafmetingen (600x250x150-500) waardoor het gebouw in een versneld tempo kan worden gebouwd. De juiste geometrische vorm vermindert de montagetijd, de grootte van de naden. Het materiaal is gemakkelijk te verwerken, het kan worden gesneden met een ijzerzaag, waardoor producten kunnen worden gebruikt bij de constructie van structuren met complexe vormen.

- Gewicht producten zijn afhankelijk van de dichtheid en grootte, de minimale indicator is 5 kg, het maximum is 40 kg. Gasblok weegt bijna 3 keer minder dan een baksteenhetzelfde volume innemen.

- Materiaal, afhankelijk van de dichtheid, kan worden gebruikt voor constructie laagbouw en hoogbouw.

- Cellenbeton ontbrandt niet bij blootstelling aan open vuur, bestand tegen temperaturen tot 400 ° C zonder schade.

Een van de belangrijkste punten bij het kiezen van een materiaal voor het bouwen van een huis zijn de kosten. Gassilicaat is betaalbaar, het gebruik ervan stelt u in staat om de kosten van muurisolatie en funderingsconstructie te verlagen.

nadelen gas silicaat blokken:

- De porositeit van beton leidt tot: actieve wateropname... Overmatig vocht vermindert de sterkte, bevordert de verspreiding van schimmels en schimmels op het oppervlak van de blokken. Exterieur- en interieurdecoratie is nodig om problemen te voorkomen.

- Muren kunnen na verloop van tijd doorzakkenwat scheurvorming zal veroorzaken. Het is belangrijk om de fundering van het huis correct te selecteren en te monteren.

- De blokken zijn niet ontworpen voor ongelijkmatige belasting, ze kunnen: breken bij buigen... Houd bij het transporteren en leggen rekening met de onvoldoende mechanische sterkte van het materiaal. Er zijn ook problemen met bevestigingsmiddelen aan de muren... De celstructuur van beton laat het gebruik van conventionele pluggen niet toe. Als het nodig is om hangende meubels, geveldecoratie en andere items te plaatsen, is het raadzaam om speciale pluggen te gebruiken met een gegroefd (gegroefd) oppervlak dat de belasting gelijkmatig verdeelt.

- Bij de afwerking worden bouwers geconfronteerd met: onvermogen om goedkope cement-zandsamenstelling te gebruiken door slechte hechting aan muren. U moet het huis pleisteren met speciale mengsels op gipsbasis.

Het materiaal is niet altijd verantwoordelijk voor het verschijnen van scheuren. De ophoping van vocht, gevolgd door bevriezing en barsten, provoceert schending van bouwtechnologiemaar. Blokken op de site en tijdens de constructie van muren zijn verzadigd met overtollig vocht. Als direct na het einde van de constructie de afwerking wordt uitgevoerd met dampdichte materialen en oplossingen, wordt het water binnen opgesloten. Bij negatieve temperaturen verandert het in ijs en breekt het gassilicaat.

Soorten gassilicaatblokken

Producten worden geclassificeerd volgens verschillende parameters:

Afspraak

Het toepassingsgebied van het materiaal is afhankelijk van de dichtheid en druksterkte:

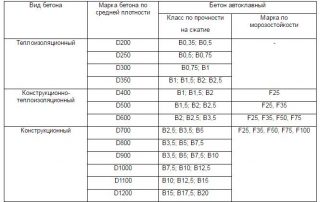

- D1000-1200 kg / m³ - structureel, ontworpen voor hoge belasting;

- D500-900 kg / m³ - structurele en thermische isolatie worden veel gebruikt voor gemetselde muren;

- D200-500 kg / m³ - warmte-isolerende worden gebruikt voor thermische isolatie van constructies, constructie van gebouwen met één verdieping.

Producten verschillen aanzienlijk in termen van thermische isolatie en sterkte. De toename in dichtheid is evenredig met de betrouwbaarheid van de blokken, maar het vermogen om warmte vast te houden neemt af.

Product type

Op configuratie en ontwerpkenmerken zijn er verschillende soorten blokken:

- rechte lijn met platte randen;

- recht met uitsparingen voor een grip voor de handen;

- tand-en-groef - heeft een groef-kam vergrendelingssysteem;

- U-vormig - een blok voor lateien en het maken van versterkte riemen;

- scheidingswand - producten met verminderde dikte.

Gassilicaat met een tand-en-groefsysteem is duurder dan conventionele muurblokken. De effectiviteit van het slot is niet geweldig, daarom kunnen dergelijke producten met een beperkt budget worden verlaten.

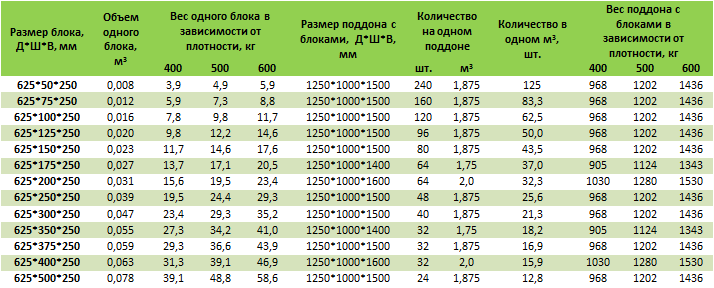

Dimensies en gewicht

De parameters van bouwmaterialen worden geregeld door GOST, producten worden geproduceerd in verschillende standaardformaten. Hen maximale afmetingen: 625x500x500 mm... Fabrikanten bieden blokken voor muren:

- lengte - 600, 625 mm;

- breedte - 200-500 mm met een stap van 50 mm;

- hoogte - 200, 250, 300 mm.

Partitie blokken met een standaard hoogte en lengte hebben ze een gehalveerde breedte-indicator - 100-150 mm. U-vormige producten zijn korter dan wandproducten, hun lengte is 500 mm.

Gewicht gassilicaat hangt af van de grootte en de dichtheid, het minimum is 5 kg, het maximum is 40 kg. Volgens GOST-normen kunnen producten dimensionale afwijkingen hebben: lengte tot 3 mm, breedte - 2 mm, hoogte - 1 mm. Door de precieze geometrie kunnen de blokken op een dunne laag lijm worden gelegd.

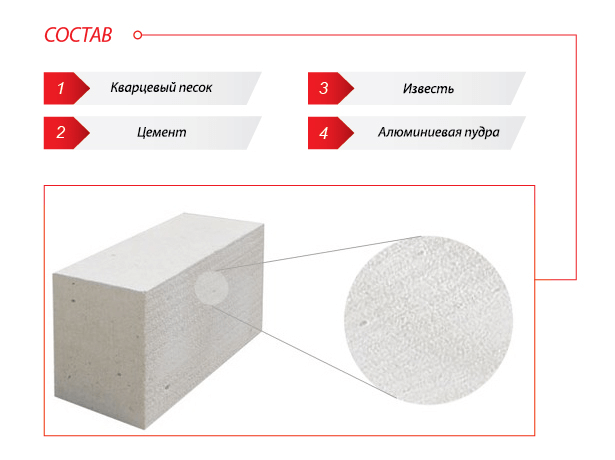

Samenstelling en technologie van de productie van bouwmaterialen

- ongebluste kalk;

- kwarts zand;

- Portlandcement;

- gips;

- aluminium poeder;

- as of slakken met een hoog gehalte aan calcium- en magnesiumsilicaten;

- water.

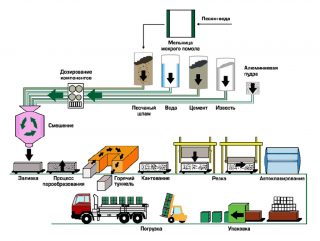

In de voorbereidende fase het zand wordt gezeefd en vermalen tot een fractionele toestand die dicht bij de grootte van de poedervormige bestanddelen ligt. Kalk doorloopt ook een verpletterende procedure. Aluminiumpoeder, dat een bron van vergassing is, wordt bevochtigd met water om een suspensie te verkrijgen. Afhankelijk van de proportionele verhouding van de ingrediënten worden blokken met verschillende dichtheid verkregen.

- Componenten (zand, kalk, portlandcement, gips, water) nzijn gemengd 2-5 minuten tot een gladde massa.

- In de mixer schorsing wordt geïntroduceerd aluminiumpoeder om het vergassingsproces te starten. De temperatuur van de gasbetonoplossing is 40-45 ° C.

- Volgende fase - gieten... Het mengsel wordt in met een smeermiddel behandelde vormen gegoten. Daarin zwelt de oplossing op en bereikt het berekende volume. Vergassing treedt op als gevolg van de reactie van aluminium en een waterige oplossing van kalk. Er komt een grote hoeveelheid waterstof vrij, wat zorgt voor de poreuze structuur van het materiaal. Na het zwellen wordt het product 3-4 uur bewaard om te rijpen.

- Monolithisch gassilicaat wordt toegevoerd naar het snijgebied... Het werk wordt uitgevoerd met behulp van speciale snaren die het massief horizontaal en verticaal doorsnijden. Indien nodig wordt aan de uiteinden van de producten een groef-nokvergrendeling gevormd. De nauwkeurigheid van de geometrische vorm en grootte van de blokken hangt af van de nauwkeurigheid van het werk.

- De gesneden array wordt geplaatst in autoclaven, waar stoombehandeling plaatsvindt bij een temperatuur van 180-200°C bij een druk van 12 atmosfeer. De duur van de procedure is 12-14 uur.

- Na warmte- en vochtigheidsbehandeling worden de producten geladen op houten pallets... Krimpfolie wordt gebruikt als verpakking om het te beschermen tegen beschadiging tijdens transport en vocht.

Producten worden in stapels op een vlakke ondergrond opgeslagen met verplicht gebruik van pallets. In het geval van zelfproductie van gassilicaatblokken, wordt autoclaveren vaak vervangen door een set sterkte in vivo gedurende 15-30 dagen. De resulterende producten zijn goedkoper, maar hun sterkte komt niet overeen met GOST.

Criteria naar keuze

Voordat u een bouwmateriaal koopt, moet u: beslissen over het doel ervan... Producten met een lage dichtheid (d300-500) voor muurisolatie, constructie van laagbouw, bijgebouwen en garages. Blokken met een hoge dichtheid kunnen worden gebruikt voor de constructie van hoogbouw. De dikte van de producten is rechtstreeks van invloed op het niveau van thermische bescherming. Dragende muren moeten worden gebouwd van gassilicaat 375-400 mm, zelfdragend - vanaf 300 mm, en voor scheidingswanden is 100-150 mm voldoende.

Geprefabriceerde gassilicaatblokken zijn van hoge kwaliteit. voornamelijk producten worden aangeboden: 1 graad met minimale afwijkingen van de geometrie en het aantal chips niet meer dan 5%. In producten 2 soorten 10% strijd is toegestaan, maar ze kosten minder en kunnen worden gebruikt voor muren met daaropvolgende bekleding. Blokken moeten hebben markeren inclusief informatie:

- rang;

- dichtheid;

- druksterkte;

- maten;

- vorstbestendigheid.