De vooruitgang van de chemische industrie maakt het mogelijk om bouwmaterialen te creëren die qua eigenschappen superieur zijn aan producten gemaakt van natuurlijke grondstoffen. Verschillende soorten polycarbonaat worden veel gebruikt vanwege hun hoge consumentenkwaliteiten en technische kenmerken.

- Wat is polycarbonaat?

- Geschiedenis van uiterlijk

- Consumenteneigenschappen en technische kenmerken

- Voordelen

- Chemische eigenschappen

- Prestaties optimaliseren

- UV bescherming

- Lichtverstrooiingsadditief

- Vlamvertragende additieven

- Voorkomen van condensatie

- Kenmerken van industriële polycarbonaten

- Toepassing van polycarbonaat

- celtype

- Monolithisch polycarbonaat

- Betrouwbare fabrikanten

Wat is polycarbonaat?

Polycarbonaat is een synthetisch polymeer dat wordt verkregen uit lineaire polyesters van koolzuur en diatomische fenolen bij verhitting tot 180-300 ° C.

Fysiek ziet de substantie eruit als een kleurloze transparante massa.

Geschiedenis van uiterlijk

Voor het eerst werd het proces om een product te verkrijgen dat qua kenmerken en samenstelling op polycarbonaat lijkt, in 1898 beschreven door de Duitse chemicus en uitvinder van novocaïne Alfred Einhorn. Fabrikanten waren echter niet geïnteresseerd in de stof, omdat er geen technologieën waren om componenten en eindproducten op industriële schaal tegen een betaalbare prijs te verkrijgen.

In 1953 werden binnen enkele dagen de verbindingen van koolzuur verkregen door Herman Schnell van de BAYER Corporation en Daniel Fox (General Electric).

Als gevolg van octrooigeschillen kreeg het Duitse polycarbonaat de naam "Macrolon" en het Amerikaanse "Lexan". De stof werd verkregen in de vorm van een poeder.

In de vroege jaren 70 van de vorige eeuw, tijdens de periode van actieve ontwikkeling van kassen, zochten Israëlische wetenschappers naar een vervanging voor glas en acryl. Als resultaat werden de eerste platen van cellulair en monolithisch polycarbonaat geproduceerd.

Consumenteneigenschappen en technische kenmerken

Voordelen

Voor de eindgebruiker zijn de beste materiaalkwaliteiten belangrijk in vergelijking met traditioneel glas:

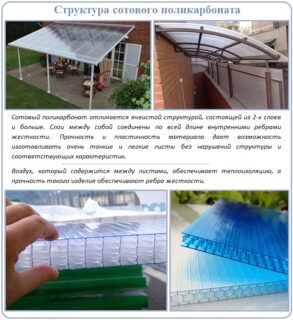

- Gewicht. De dichtheid van cellulair polycarbonaat is 0,5-0,8 g / cm³, gegoten polycarbonaat is 1,1-1,3 g / cm³. Het soortelijk gewicht van het glas is 2,2-2,8 g / cm³.

- De thermische geleidbaarheid is ongeveer 1,5 keer lager dan die van glas, wat energie bespaart voor het verwarmen van kassen en andere gebouwen.

- Kleur- en lichttransmissie. Tot 86% van het licht gaat door honingraatmodellen, ongeveer 96% door monolithische modellen (85% voor glas).

- De weerstand tegen mechanische belasting (slagvastheid) is 10 keer beter dan die van silicaatglas bij temperaturen tot min 60°C.

- Grote geometrische afmetingen van de platen - tot 12 m lang en 210 cm breed, wat de constructie versnelt.

- De buigradius is van 0,6 tot 2,8 m., Afhankelijk van de dikte van de platen, draagt het bij aan de vervaardiging van niet alleen rechtlijnige structuren.

- Platen van cellulair polycarbonaat kunnen 5 kamers hebben, wat het vermogen om warmte in een gebouw vast te houden aanzienlijk verhoogt.

Er zijn verschillende fabrikanten op de markt die verschillende grondstoffen gebruiken, daarom zal de exacte informatie over de kenmerken worden geleerd uit de certificaten die de verkoper moet verstrekken.

Dankzij de positieve eigenschappen van polycarbonaat wordt maakbaarheid bereikt in de bouw en bij de productie van verlichtingsapparatuur.

Chemische eigenschappen

Bij het installeren en onderhouden van constructies moet rekening worden gehouden met het vermogen van het materiaal om de effecten van chemicaliën te weerstaan:

Polycarbonaat:

- bestand tegen zoutoplossingen en minerale oliën;

- vertoont matige weerstand tegen zwakke zuren bij temperaturen tot 60 ° C;

- snel vernietigd door alkaliën, ammoniak, aldehyden, ethylalcohol;

- vertoont geen weerstand tegen benzine, kerosine, vernissen en oplosmiddelen.

Tijdens de exploitatie van gebouwen is het niet altijd mogelijk om schade in één oogopslag te zien. Soms wordt het materiaal zachter en wordt het kwetsbaar voor mechanische belasting. Microscheuren resulteren in lichtverstrooiing en minder lichttransmissie.

Polycarbonaat bezwijkt bij blootstelling aan water bij temperaturen boven 60 ° C, daarom kunnen constructies niet worden gewassen met warm water en bij warm weer.

Prestaties optimaliseren

Om schade te elimineren of negatieve gevolgen te verminderen, verminderen fabrikanten hun impact op verschillende manieren.

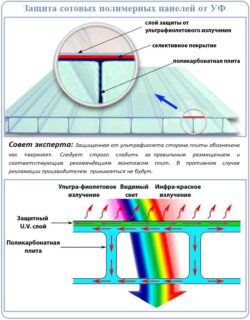

UV bescherming

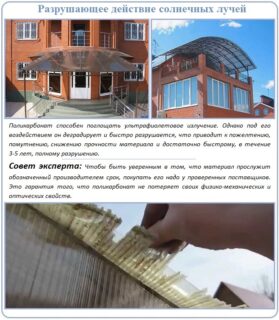

Zonlicht bevat vier groepen ultraviolette straling. Polycarbonaat wordt onder invloed van stralen geel, wordt troebel, laat minder licht door en zakt geleidelijk in.

Ultraviolet licht is schadelijk voor planten en mensen.

Om het materiaal te beschermen, wordt een dunne beschermende film op het buitenoppervlak van de platen aangebracht.

De verouderde technologie bestond uit het spuiten van transparante vernissen, die snel verslechterden en troebel werden, wat uiteindelijk leidde tot het verlies van kenmerken van de platen binnen 4-5 jaar.

Namaakproducten worden nog steeds vervaardigd met lakbeschermingstechnologie. U kunt geen producten kopen van onbekende fabrikanten.

Kwaliteitsproducten worden beschermd door een beschermende schaal die in het buitenoppervlak is versmolten. Het blijft functioneel gedurende de gehele gebruiksperiode. De methode wordt co-extrusie genoemd.

De schaal is hetzelfde polycarbonaat, maar met een ultraviolet-stabilisator die in de samenstelling is geïntroduceerd.

De aanwezigheid van een stabiliserende laag is niet te zien. Voor de bepaling is ook een speciale stof in de samenstelling gebracht, die onder een UV-lamp kan gloeien. Betrouwbare fabrikanten geven informatie aan in de technische documentatie.

De zijde met een beschermende laag is gemarkeerd met het woord "top" en is bedekt met een film ter bescherming tijdens transport, die na installatie wordt verwijderd.

Lichtverstrooiingsadditief

In kassen en op plekken waar mensen verblijven is het wenselijk om diffuus licht te hebben:

- het pand stelt u in staat om de stralen gelijkmatig door de kas te verdelen als de zon gedurende de dag opkomt;

- de lichtstroom wordt gereflecteerd vanaf het binnenoppervlak van de platen en blijft in de kas, wat ook de instraling verhoogt (verlichting gedurende de dag);

- verstrooiing elimineert brandwonden van plantenbladeren en menselijke huid.

Het LD-diffusoradditief dat in de samenstelling is opgenomen, breekt en verstrooit licht. Het is de inhoud die polycarbonaat onderscheidt, speciaal geproduceerd voor kassen.

Vlamvertragende additieven

Zuiver polycarbonaat ondersteunt de verbranding, daarom worden speciale additieven aan de polycarbonaatsamenstelling toegevoegd om de kans op brand te verminderen en de snelheid van brandvoortplanting te verminderen.

Let bij het kopen op de ontstekingsgroep die wordt aangegeven in de bijbehorende documentatie:

- G1 betekent licht ontvlambaar, ze sterven uit wanneer de blootstelling aan open vuur wordt gestopt;

- G2 - matig ontvlambaar, dooft in minder dan 30 seconden.

In de regel behoort cellulair polycarbonaat tot de G1-groep en monolithisch polycarbonaat tot de G2-groep.

Voorkomen van condensatie

In gesloten kassen en zwembaden bedekt met polycarbonaat vormt zich condens op het binnenoppervlak. Druppels water verminderen de lichtdoorlatendheid en vallen op de bladeren en veroorzaken ziekte.

Op moderne panelen wordt een speciale coating aangebracht op het gehele binnenoppervlak - anticondens, wat de vorming van grote druppels voorkomt. De informatie staat in de productgegevensbladen.

Kenmerken van industriële polycarbonaten

Gebruikt in extreme of moeilijke omstandigheden, worden polycarbonaten geproduceerd in een speciale industriële uitvoering.

Verhoogt de stijfheid, weerstand tegen hoge temperaturen en taaiheid.

Om de eigenschappen van de met glasvezel versterkte plaat te verbeteren, worden additieven geïntroduceerd tegen verbranding en voor thermische stabilisatie (behoud van parameters bij hoge temperaturen). De toevoeging van grafiet, molybdeen, teflon verhoogt de slijtvastheid.

Het verhoogde gehalte aan bisfenon S vermenigvuldigt de slagvastheid, waardoor de weerstand tegen mechanische belasting toeneemt.

Toepassing van polycarbonaat

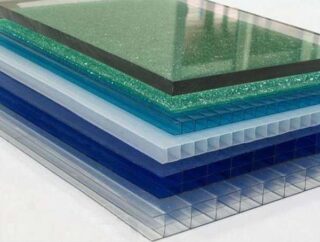

De bedrijfsomstandigheden en het doel van de constructie zijn direct van invloed op de keuze van het type polycarbonaat. In de bouw worden twee soorten platen gebruikt: monolithisch en honingraat.

celtype

De kenmerken, geometrie, toepassingsgebieden van producten worden bepaald door GOST 56712, goedgekeurd in 2015. Het document heet "Meerlaagse polycarbonaatpanelen".

Het document identificeert verschillende soorten cellulair polycarbonaat op basis van:

- het aantal lagen;

- locaties van kanalen en verstevigingsribben: rechthoekig (P), honingraat (C), driehoekig (T), kruisvormig (K);

- kleuren: kleurloos, in de massa gekleurd, gekleurd door het aanbrengen van een gekleurde coëxtrusielaag;

- UV-bescherming, aan één (buiten)zijde, aan de buiten- en binnenkant;

- dikte - van 4 tot 32 mm.

Het materiaal wordt gebruikt voor beglazing:

- wintertuinen, kassen, veranda's;

- daken van sportfaciliteiten, industriële en openbare gebouwen;

- zwembaden en kassen.

Cellulair polycarbonaat vervangt glas bij de vervaardiging van:

- stoppaviljoens, luifels, luifels;

- geluiddichte schermen;

- partities;

- hekken vullen;

- dakramen met verhoogde bescherming tegen extreme temperaturen.

Clausule 10 van GOST R 56712 stelt de vereisten voor installatie en bediening vast, waarbij de cellulaire variëteit van polycarbonaat lang meegaat zonder technische kenmerken te verliezen:

- de panelen worden buiten geplaatst met een beschermende laag;

- langsverstijvingsribben worden verticaal of onder een hoek geplaatst om condensaat uit interne holtes af te voeren;

- reiniging wordt uitgevoerd met een hoge druk van water zonder het gebruik van chemicaliën, kleintjes worden gewassen met water en zeepoplossing;

- gebruik geen gemetalliseerde stoffen voor onderhoud;

- was geen door de zon verwarmde oppervlakken;

- de panelen worden gezaagd met een cirkel- of handzaag, een bankzaag of een decoupeerzaag, producten tot 8 mm mogen met een mes worden gesneden;

- om gaten te maken, moet je boren voor metaal gebruiken;

- tijdens de installatie zijn er openingen voor thermische uitzetting en moet de diameter van het gat in het paneel groter zijn dan de dikte van de hardware;

- PVC-folie, die de randen van de panelen bedekt, wordt na installatie verwijderd;

- de uiteinden met open kanalen zijn afgedicht met een geperforeerde slibafdichtingstape om te voorkomen dat vocht in de holtes komt;

- laat geen verwarmingspanelen toe met een transportbeschermfolie op het oppervlak - er kunnen moeilijkheden optreden bij het verwijderen;

Honingraatpanelen worden parallel aan de verstevigingsribben gebogen, de buigradius mag niet kleiner zijn dan aangegeven in de bijbehorende documentatie.

Monolithisch polycarbonaat

De belangrijkste voordelen van het materiaal dat nodig is in de bouw zijn transparantie, sterkte, flexibiliteit. Uiterlijk verschilt het paneel misschien niet van plexiglas of transparant plastic, maar het is veel beter dan hen in alle belangrijke kenmerken.

Het toepassingsgebied is hetzelfde als voor honingraatmateriaal.

Het belangrijkste voordeel is de monolithische structuur van dikke muren, die perfect bestand zijn tegen schokbelastingen. Hierdoor worden producten steeds vaker gebruikt om constructies op openbare plaatsen te maken.

Geometrische afmetingen worden gespecificeerd volgens de prijzen van verkopers. Voor grote klanten kunnen fabrikanten panelen van de gewenste lengte en breedte produceren.

Betrouwbare fabrikanten

Op de Russische markt kunt u polycarbonaat van binnenlandse en buitenlandse artiesten kopen. Materialen kunnen in kwaliteit variëren, maar geïmporteerde tegenhangers kunnen 1,5-2 keer meer kosten.

Betrouwbare binnenlandse ondernemingen omvatten producten die zijn vervaardigd door:

- Novattro;

- Poliex;

- Sellex;

- Kronos;

- Carboglas;

- Karaat.

De meeste fabrieken gebruiken geïmporteerde apparatuur en technologieën, en de lage prijs is te wijten aan douanerechten en leveringskosten in het hele land.