Une isolation thermique efficace des structures des bâtiments est l'une des conditions préalables au maintien d'un climat confortable dans les bâtiments résidentiels. De nombreuses technologies sont connues qui impliquent l'utilisation d'une grande variété de matériaux d'isolation à ces fins. Il est possible de faire face avec succès à cette tâche si des substances de haute technologie avec un taux d'isolation thermique élevé sont utilisées. L'un de ces matériaux est le béton de bois.

Caractéristiques de performance

La production en série de blocs de béton en bois est basée sur l'utilisation d'un liant spécial - le ciment Portland de qualité M400 ou M500. De plus, le mélange comprend du mastic à bois (copeaux ou sciure de bois), dont la proportion atteint 90 pour cent. Pour sa minéralisation, un peu de sulfate de calcium ou d'aluminium est ajouté à la solution préparée.

Ces substances accélèrent le processus de durcissement du mortier ciment-bois. Ainsi, le bois déchiqueté occupe près de 90 pour cent du matériau isolant obtenu. Par conséquent, les blocs d'arbolite dans leurs caractéristiques d'isolation thermique rappellent davantage le bois que le béton.

Avantages et inconvénients

Les avantages de cette classe de matériaux d'isolation comprennent :

- faible conductivité thermique, ce qui vous permet d'économiser sur le matériau de construction utilisé;

- indicateurs de haute résistance;

- bonnes caractéristiques d'isolation acoustique;

- poids léger et facilité d'installation;

- respect de l'environnement.

En termes de caractéristiques de résistance, cet isolant ressemble à des blocs de construction à base de mousse et de substances gazeuses. En raison du bois inclus dans sa composition, l'arbolite est plus plastique. A des charges importantes, il ne se fissure pas, mais se déforme seulement, ce qui est un avantage incontestable par rapport aux autres matériaux.

Parmi les inconvénients des appareils de chauffage de cette classe, on note:

- l'impossibilité de les équiper d'une puissante ceinture de renfort et de planchers ;

- inflammabilité - en cas de contact prolongé avec le feu, il est carbonisé et déformé;

- haut niveau d'hygroscopicité - le matériau absorbe jusqu'à 80 pour cent d'humidité en volume.

L'eau qui s'accumule dans les pores gèle en hiver, après quoi les blocs se déforment et se désagrègent.

Matériaux et équipements pour la fabrication

Pour fabriquer du béton de bois de vos propres mains, vous aurez besoin des équipements et consommables suivants:

- dispositif pour couper du bois brut (coupe de copeaux de bois);

- bacs à copeaux et ciment;

- conteneurs pour le chargement de produits chimiques et d'eau;

- formes pour verser la composition liquide;

- chambre de séchage;

- ébauches de bois;

- produits chimiques et additifs astringents;

Les composants et équipements énumérés sont suffisants pour commencer à produire de vos propres mains des blocs de béton en bois dans des volumes importants.

Technologie de fabrication de blocs

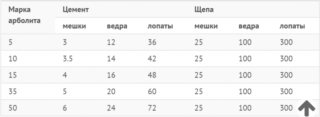

La production indépendante de dalles de béton en bois selon le plan technologique commence par la coupe des copeaux de bois brut, après quoi ils sont laissés reposer dans un mélange avec des réactifs chimiques.Les copeaux de bois sont coupés exactement à l'état brut, ce qui leur permet de leur donner la forme souhaitée, puis de retirer la sève des arbres. La production de béton de bois est strictement normalisée, de sorte qu'un mètre cube de la matière première reçue nécessitera:

- 8-10 kg de produits chimiques ;

- 250 kg de ciment ;

- 250 kg de copeaux de bois brut.

Lors du pétrissage, les copeaux sont humidifiés de manière à ce que l'humidité ne soit pas libérée et la matière première elle-même est recouverte d'une couche de ciment reliant les fragments entre eux. Un bourrage ultérieur bouchera les pores des blocs moulés, ce qui donnera à la structure finie la densité souhaitée.

Respect des recettes chimiques

Dans les blocs correctement fabriqués, le rapport des composants est défini de manière très précise et ne peut pas différer beaucoup de la norme. Cela concerne principalement le ciment et les additifs chimiques qui déterminent la qualité de la composition résultante. A cet effet, les sucres sont lavés du bois par mélange avec les réactifs suivants :

- sulfate d'aluminium;

- chlorure de calcium;

- silicate de sodium (son autre nom est "verre liquide");

- chaux.

À la suite du traitement avec des réactifs, les pores du bois sont remplis de ces composés, excluant la possibilité d'absorption d'eau.

Ingrédients biologiques

La fonction de charge organique, en plus des copeaux de bois, est souvent assurée par des structures végétales dont le broyage conduit à des fragments en forme d'aiguilles. A ce titre, sont souvent utilisés :

- élagage des branches;

- brindilles de bois;

- branches avec les feuilles.

Pour maintenir les proportions requises pour la fabrication de béton de bois à la maison, on utilise souvent de la paille, du foin et de la sciure de bois, qui sont ajoutés dans les quantités requises.

Conditions de fabrication

Lors de la fabrication de blocs, la solution est versée à la main dans des moules préparés à l'aide d'une pelle et d'un seau ordinaire. Le pilon pour le mélange versé est constitué d'un barreau de taille appropriée et n'est utilisé que lorsque le récipient est rempli d'une composition avec une petite lame. Ne tassez pas le mortier après la formation de chaque couche suivante. Cette méthode de pose permet d'obtenir un mélange homogène de haute qualité.

L'enfoncement de coffrages non encore complètement terminés pour le béton de bois est inacceptable, car cela entraîne une délimitation des couches et une mauvaise adhérence. Une fois les opérations terminées, le mélange préparé est laissé à reposer dans le moule pendant 2-3 jours. Ensuite, le coffrage est démonté, les blocs finis sont disposés à l'air libre pour le séchage. Si des fonds sont disponibles, il est possible d'acheter un équipement de vibration coûteux qui permet de compacter le matériau directement dans les moules.

Le but des blocs de béton en bois

Selon le domaine d'utilisation sur les chantiers de construction, les blocs isolants en béton de bois sont divisés en deux types - les modules d'isolation thermique et les modules structurels. Selon la classification acceptée, la caractéristique déterminante est l'indicateur de densité du matériau. Lors de la construction de murs porteurs de bâtiments, par exemple, il est interdit d'utiliser des blocs d'une densité inférieure à 500 kilogrammes par mètre cube. Les échantillons avec des valeurs inférieures ne conviennent que pour l'isolation thermique des murs extérieurs dans les maisons avec des structures porteuses qui supportent la charge des éléments de plancher et de toit.

Les matériaux de structure de cette classe sont utilisés dans la construction privée pour la construction de bâtiments de faible hauteur. De plus, une large gamme d'ébauches de blocs de différentes formes et tailles est fabriquée à partir de celui-ci. Dans certains pays, les blocs de béton en bois sont utilisés dans la construction d'installations industrielles et de bâtiments résidentiels à plusieurs étages. Un certain nombre de fabricants les utilisent pour faire des fondations pour de petites structures comme des garages ou des bâtiments utilitaires.De plus, le mélange bois-béton est souvent utilisé pour isoler les bâtiments à ossature et remplir les parois des puits en bois ou en béton armé.