Dans la construction de cheminées et de poêles à risque d'incendie, des solutions spéciales sont utilisées pour les revêtir. Le mélange du four est sélectionné en fonction du type et du matériau de la structure de chauffage. Un matériau de bonne qualité garantit une adhérence de surface fiable, présente des caractéristiques de résistance à la chaleur et est facile à appliquer. Les fabricants fabriquent des produits finis qui doivent être mélangés eux-mêmes.

- Types de mélanges pour la pose de cheminées et poêles

- Mélanges résistants à la chaleur

- Compositions en argile réfractaire

- Poudre de coulée à sec

- Caractéristiques des mélanges au four

- Avantages et inconvénients

- Sélection de mélanges pour les éléments structurels du four

- Mélange de citron vert

- Mélange de ciment

- Mélange d'argile

- Sélection de la proportion et vérification de la solution

- Tester le mélange

- Options de pétrissage pour la solution de four

- Option humide

- Option sèche

- Fonctionnalités de l'application

- Fabricants de solutions de fours prêtes à l'emploi

- Plitonit

- Cuisinière

- Bossnab

- Terre cuite

Types de mélanges pour la pose de cheminées et poêles

Les structures de cheminée et de poêle sont construites en pierre naturelle ou en briques réfractaires. Pour conférer de la solidité à la structure, diverses compositions sont utilisées. Ils conviennent à la maçonnerie extérieure, à la construction de foyers et de cheminées, au coulage des fondations, au revêtement et aux éléments résistant à la chaleur.

Par le type de résistance aux hautes températures et à l'exposition au feu, vous pouvez choisir un mélange pour four en maçonnerie :

- résistant à la chaleur - conserve l'intégrité et la force portante de la structure à haute température;

- résistant à la chaleur - protège l'intégrité structurelle de la maçonnerie lorsqu'elle est exposée au feu et à la force mécanique;

- réfractaire - la propriété des produits visqueux qui résistent au feu et aux produits de combustion.

La composition et les proportions dépendent du type d'élément de four.

Mélanges résistants à la chaleur

Le matériau est capable de résister à la chaleur, de maintenir la capacité de charge de la structure et de ne pas se déformer en cas d'exposition à des températures élevées. Un mélange standard pour couler un foyer monolithique ou ériger un cadre est réalisé sur la base de :

- 1 partie de ciment Portland grade M400-M600 ;

- 2 morceaux de gravats en céramique M150;

- 2 parties de sable de quartz fin avec des fractions de 1 mm;

- 3/10 parties de sable chamotté ;

- eau à raison de 4 litres pour 10 kg de mélange.

Les solutions achetées et préparées par vous-même sont mélangées dans une bétonnière - tous les ingrédients sont ajoutés progressivement.

Les matériaux finis sont nettoyés de la matière organique, ce qui élimine l'émission de monoxyde de carbone pendant le fonctionnement du four.

Compositions en argile réfractaire

Un mélange à base d'argile réfractaire et de sable de quartz, concassé à l'état de grenaille, se caractérise par :

- résistance au feu, selon le fabricant - de 1550 à 1850 degrés;

- taille moyenne des fractions à partir de 2 mm

- absorption d'humidité - 2-10% pour la chamotte fortement brûlée, environ 25% pour la chamotte faiblement brûlée.

Le produit en argile réfractaire est fourni dans des sacs de 20 kg, ce qui est suffisant pour la pose de 20 à 30 briques. La construction de la cheminée et du foyer est réalisée à partir d'un mélange d'argile et de chamotte dans un rapport de 1: 1. L'eau sera nécessaire ¼ partie.

Sur une note ! L'argile réfractaire est utilisée pour les travaux de parement, mais seulement 4 semaines après le premier feu de la cheminée.

Poudre de coulée à sec

Un matériau ignifuge à base d'aluminate de ciment et d'argile chamottée avec des fractions de 0,5 mm est utilisé pour remplir et réparer les parties internes des poêles, des grilles et des cheminées. Il se présente sous la forme d'une poudre grise, versée dans des sacs de 25 kg. Possède les propriétés suivantes :

- température de coulée minimale autorisée - +5 degrés;

- temps de solidification - pendant 1 heure;

- sortie de la masse finie - de 11 à 12 litres à partir d'un sac de 25 kg;

- résistance aux effets de température jusqu'à +1300 degrés.

La solution est mélangée dans une bétonnière. Vous devez ajouter progressivement 2,5 à 3,5 litres d'eau dans le sac. De grandes parties du poêle sont remplies d'une couche de 50 mm, la voûte - d'une couche de 100 mm.

La masse réfractaire ne peut pas être renforcée - sa dilatation thermique est inférieure à celle du métal.

Caractéristiques des mélanges au four

Les mélanges de qualité pour poêles et cheminées doivent avoir les caractéristiques suivantes :

- limite de chauffage de 1300 à 1780 degrés - le matériau résistant à la chaleur ne se fissure pas lorsqu'il est exposé à des températures élevées;

- densité finie de 1000 à 1800 kg / m3 - vous permet de former une couche solide à haute conductivité thermique;

- résistance au gel - un indicateur de jusqu'à 70 cycles de gel et de dégel permet la construction extérieure et intérieure;

- résistance à la chaleur, résistance et ductilité - les propriétés augmentent la durée du four;

- respect de l'environnement - les matériaux sans impuretés volatiles et les produits chimiques n'émettent pas de monoxyde de carbone pendant le processus de chauffage ;

- classe d'inflammabilité - le produit réfractaire est classé comme NG (ininflammable);

- perméabilité à la vapeur - à partir de 0,09 mg / m * h * Pa - empêche la moisissure de la couture.

Une bonne composition adhère facilement à la surface pendant le travail, a une structure plastique et une facilité d'application.

Avantages et inconvénients

Pour la pose de poêles et de cheminées, un mélange à haute température est utilisé, qui comprend de l'argile, du sable, de la chaux ou du ciment, des ingrédients résistants à la chaleur. Pour obtenir une masse homogène, de l'eau doit être ajoutée au matériau. L'utilisation de produits finis présente plusieurs avantages :

- facilité de mélange des composants;

- recette toute faite qui assure la force de la composition;

- polyvalence d'utilisation - convient au revêtement, à la maçonnerie, aux pièces externes et internes;

- attrait et régularité du joint de maçonnerie;

- la présence d'une instruction complète avec les règles de travail et de mixage ;

- facilité d'application et absence de risques de destruction de la couture.

L'utilisation de matériaux de construction est associée à certaines difficultés. La masse est pétrie uniquement avec un malaxeur ou dans une bétonnière, elle se solidifie rapidement, elle est donc préparée par portions.

Sélection de mélanges pour les éléments structurels du four

Pour choisir les matériaux de maçonnerie, il faut garder à l'esprit que le poêle se compose de plusieurs éléments :

- Le coussin de fondation est un élément monolithique construit séparément de la fondation de la maison.

- La base du four n'est pas exposée aux contraintes de température, elle est donc construite en brique pleine rouge. Le mortier de chaux ou de chaux-ciment convient à la maçonnerie.

- Zone aveugle au feu - représentée par une feuille d'amiante ou de carton minéral, sur laquelle se trouve une feuille de fer et un feutre imprégné d'argile.

- Le massif du four - en raison de l'effet accru des fumées chaudes sur la structure, est construit en briques de céramique sur mortier d'argile.

- Le four est très chaud, il ressemble donc à un monolithe sur un mortier d'argile réfractaire de type réfractaire.

- Le début de la cheminée - chauffe jusqu'à +400 degrés, ce qui permet de poser sur un mélange à base d'argile.

- Une loutre, ou duvet, est un élément qui relie la cheminée et le plafond. La température et l'effet agressif sur celui-ci sont minimes, une composition de chaux convient donc aux briques standard.

- Coupe anti-incendie - une boîte métallique isolante thermiquement pour laquelle aucun mortier n'est nécessaire.

- Cheminée et peluches - exposées au vent, aux produits chimiques. Ils sont montés avec une solution rouge.

Le bon choix de solution permettra d'économiser 10 à 12% de fonds pour l'achat de consommables.

Mélange de citron vert

Mélange réfractaire pour fours composé de sable, pâte à chaux (1 part de chaux vive + 3 parts d'eau). Pour l'auto-préparation, vous devrez tamiser le sable, le mélanger avec la pâte dans un rapport 1: 3 et ajouter de l'eau jusqu'à ce que la crème sure soit épaisse.

La résistance à la chaleur du produit varie de 450 à 500 degrés, mais il n'est pas hygroscopique. Le produit est utilisé à l'extérieur pour traiter la partie du tuyau dépassant de la couverture du toit. En raison de la toxicité et de la durée du combat, les matériaux à base de chaux sont mieux utilisés à l'extérieur.

Pour augmenter la résistance, du ciment peut être ajouté à l'agent de chaux et du gypse peut être ajouté pour accélérer l'adhérence.

Mélange de ciment

Ils sont classés en trois types :

- Ciment - pour la préparation, il faut de l'eau, du ciment et du sable. Une résistance élevée et une faible densité de gaz permettent l'utilisation de composés pour la construction de la fondation.

- Ciment-argile - des mortiers solides, à l'aide desquels la partie thermique de la cheminée et le début de la cheminée sont aménagés.

- Ciment-chaux - les mélanges sont forts, mais diffèrent par une densité de gaz insignifiante. Convient pour la construction de cheminées, fondations, cheminées.

Pour l'autoproduction, vous devrez mélanger 1 portion de ciment avec 1 à 3 portions d'additifs et 6 à 15 portions de sable.

Vous pouvez améliorer la résistance à la chaleur de la masse de ciment en utilisant du ciment Portland et des briques cassées.

Mélange d'argile

- argile blanche - augmente la résistance au feu de la masse, convient à la construction de poêles à bois avec chauffage du four jusqu'à 1000 degrés;

- L'argile réfractaire est un produit polyvalent qui garantit la résistance de la structure du four à n'importe quelle température.

Afin d'augmenter la force, vous pouvez ajouter à la solution:

- sel de table ou chlorure de sodium - 100-150 g sont nécessaires pour 1 seau;

- Ciment Portland - pour 1 seau, vous aurez besoin de 500 g à 1 kg de produit.

La consommation du mélange d'argile pour 100 briques est de 25 litres.

Sélection de la proportion et vérification de la solution

La quantité d'ingrédients dépend de l'emplacement et du but de la structure du four. Pour construire une structure dans une maison, vous aurez besoin de:

- 1 partie de sable + 1,5 partie d'argile ;

- 3 parts de sable + 1 part de pâte au citron vert ;

- 1 partie de ciment + 8 à 10 parties de sable + 2 parties de pâte de chaux ;

- une masse résistante à la chaleur pour un four monolithique est préparée à base de 1 partie de ciment portland M400, 2 parties de brique brisée, 0,3 partie de sable d'argile réfractaire;

- le béton réfractaire peut être réalisé en mélangeant 20 kg de composé prêt à l'emploi avec 8 litres d'eau.

Un poêle de sauna en brique est construit sur les solutions suivantes:

- ciment - 1 partie de ciment + 3 parties de sable;

- calcaire - le sable avec la chaux est corrélé comme 2: 1;

- chaux-ciment - vous avez besoin de 2 parties de chaux, 1 partie de sable, de 6 à 16 parties de ciment.

Le foyer est aménagé à l'aide d'une masse d'argile-camotte. Pour le plâtrage, on utilise amiante + chaux + sable + gypse, argile + amiante + sable ou argile + ciment + sable + amiante.

Pour les structures extérieures, il est préférable d'utiliser une composition résistante à l'humidité à base de 3 parties de sable et 1 partie de ciment.

Tester le mélange

La qualité de la pâte au citron vert est contrôlée à l'aide d'une latte en bois. Au cours du processus de mélange, le type de masse est déterminé :

- il n'y a pas de matière sur la barre - une solution pauvre, corrigée en ajoutant de la chaux;

- des morceaux ou un film restent sur le rail - le produit est adapté au travail;

- une couche épaisse et dense reste sur la planche - une masse grasse à laquelle vous devez ajouter un peu de sable.

Avant d'utiliser la solution d'argile, la teneur en matière grasse est testée. Vous devrez diluer 2 kg d'argile avec de l'eau, mélanger avec un bâton en bois et l'examiner :

- argile collée au rail - un produit gras, érodé par le sable;

- petits morceaux collés à l'omoplate - vous pouvez commencer à poser;

- il reste un film sur la barre - le matériau est maigre, vous devez le corriger avec de l'argile grasse.

Du sel ou des plastifiants peuvent être ajoutés aux formulations d'adhérence.

Options de pétrissage pour la solution de four

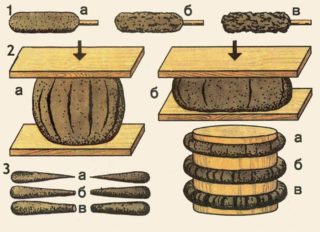

Il est conseillé d'envisager la technologie de mélange d'une solution pour un four en utilisant l'exemple de l'argile en suspension. Les praticiens du poêle utilisent plusieurs méthodes de mélange.

Option humide

L'argile se dissout dans l'eau, la masse finie est amenée à la consistance d'une gelée. La pâte est laissée plusieurs jours pour que les grumeaux se séparent, et les inclusions coulent au fond du récipient. Ensuite, la barbotine avec de l'eau est versée dans un autre récipient et défendue jusqu'à dissolution complète. Lorsqu'une frontière nette est visible entre l'argile et l'eau, le liquide est drainé.

Option sèche

Élimine le glissement d'argile qui prend du temps. Le pétrissage s'effectue en remplissant une petite couche d'argile dans une auge à petits côtés. Du sable sec est versé sur le matériau. Les composants sont mélangés avec une houe - ils "coupent" ou "sarclent" en 5-6 approches jusqu'à ce que les gros morceaux soient complètement écrasés. Pour préparer la solution, vous devrez ajouter de l'eau par petites portions.

Les temps de mélange peuvent être raccourcis avec un mélangeur d'argile électrique. Il est utilisé uniquement sur les types d'argile moyennement gras, faiblement gras et moyennement solubles.

Fonctionnalités de l'application

Dans le cas d'une auto-préparation de la solution, plusieurs règles doivent être prises en compte :

- Pour la construction du massif du four, il convient d'augmenter la résistance à la chaleur du matériau.

- Avec une épaisseur de joint de 3 mm, 25 kg de mortier sont nécessaires pour 90 briques.

- Les argiles grasses, après séchage, perdent leur résistance et se fissurent.

- Afin d'augmenter la résistance de l'argile moyennement grasse, du ciment peut être ajouté à la masse.

- Vous pouvez accélérer le séchage de la maçonnerie en ajoutant de la chaux à la solution.

- Le volume du matériau de construction est contrôlé après le dernier lot.

- Pour chaque journée de travail, une nouvelle portion du mélange est préparée.

Lorsqu'ils travaillent avec des produits prêts à l'emploi, ils sont guidés par les recommandations du fabricant. Les matériels sont accompagnés d'une notice avec des conseils d'utilisation précis :

- De l'eau est ajoutée au contenu du sac.

- Les ingrédients sont mélangés avec une perceuse avec un accessoire de mélangeur par 1 heure d'utilisation.

- Après durcissement, ils ne fonctionnent plus avec le mélange.

- La pose de la structure chauffante est réalisée à une température de +10 degrés.

- Pour éviter la fissuration de la couture, il est nécessaire d'acheter des matériaux contenant des plastifiants.

- Le premier chauffage n'est pas effectué pendant 3 jours après la pose.

- Le revêtement est réalisé 20-30 jours après la mise en service du four.

- L'efflorescence sur la couture est enlevée avec un chiffon humide.

L'efficacité des solutions toutes faites est meilleure que celles faites maison, mais elles sont plus chères. Pour cette raison, il vaut la peine d'explorer les produits de différentes marques.

Fabricants de solutions de fours prêtes à l'emploi

Les consommateurs russes peuvent acheter des compositions de production nationale et étrangère. Il existe sur le marché des matériaux de maçonnerie résistants à la chaleur, au feu et standards.

Plitonit

Marque nationale qui produit des solutions de four selon les technologies allemandes. Les produits populaires incluent :

- Doublure thermique. Un outil économique pour la réparation et la maçonnerie des parties externes des cheminées et poêles ;

- Réfractaire. Un mélange avec des composants de renforcement, utilisé pour la construction d'une chambre de combustion en briques résistantes à la chaleur ;

- Colle thermofusible. L'adhésif sur lequel reposent les carreaux de céramique. La colle est également utilisée comme plâtre.

Les proportions de mélange sont indiquées dans la notice, en fonction du type de composition.

Cuisinière

Mélange réfractaire pour maçonnerie Le poêle est fabriqué à base d'ingrédients d'argile et de ciment. Il a un taux d'hydrofugation élevé, assure la solidité de l'attelage.La particularité du mélange poêle-maçonnerie est que les produits résistants à la chaleur peuvent supporter un chauffage jusqu'à +1350 degrés. Les avantages du matériau incluent la résistance à la chaleur, la facilité d'utilisation et la fiabilité de la couture. Les inconvénients sont la consommation élevée due à l'adhérence rapide.

Bossnab

Des produits russes à base d'argile rouge et de sable de quartz permettent de masquer le filon. Les mélanges sont produits par Nevsky Terminal SPb en deux séries :

- Budget. Des formulations peu coûteuses sous la forme d'un mélange d'argile rouge et de sable. Les matériaux conviennent aux travaux intérieurs et se caractérisent par une faible consommation - 25 kg suffisent pour 90 briques;

- Prime. Ils se caractérisent par une résistance aux fluctuations de température. Les plastifiants et les lignosulfates dans la composition permettent une pose en extérieur.

Les solutions à faible coût se caractérisent par une résistance à la chaleur de +500 degrés, des solutions haut de gamme - à +1100 degrés.

Terre cuite

Les produits résistants à la chaleur sont faits d'argile kaolinique, de chamotte et de sable et sont respectueux de l'environnement. Une solution en plastique vous permet de former une couture solide pouvant résister à un chauffage jusqu'à 1300 degrés. La ligne de maçonnerie est uniforme, la composition s'applique facilement. Le fabricant recommande de tamiser le matériau pour éliminer les gros grains de sable et de travailler avec des briques trempées.

Lorsque vous construisez vous-même un four, vous devez choisir les bons matériaux. Les mélanges d'usine prêts à l'emploi éliminent la préparation fastidieuse d'une solution et la préparation des ingrédients.

Mélange de chaux - ne peut pas être utilisé dans le foyer - cavités et écaillage des joints

Sable dans le mélange - écaillage des coutures - le quartz a une énorme expansion linéaire lorsqu'il est chauffé (voir n'importe quel manuel sur les matériaux de construction)

Ciment dans le mélange de four - déchirera les joints (l'expansion linéaire de la brique et du ciment est différente)

Conséquences - écaillage des coutures - du monoxyde de carbone pénètre dans la pièce

Excellent article! L'écriture d'un spécialiste est visible, elle remplace certaines sources littéraires. Oui, s'il y avait moins de publicités, cela pourrait se prétendre encyclopédique. Bref, merci !