Après avoir décidé du projet de la maison, le développeur procède au choix du matériau de construction pour la construction des murs. Les blocs de polystyrène sont relativement récemment utilisés activement dans la construction de faible hauteur, bien qu'ils soient sur le marché depuis plus de deux décennies. La raison en est le conservatisme de l'industrie et la méfiance envers la mousse utilisée comme charge. Travailler avec des matériaux de construction implique la connaissance de ses caractéristiques et de ses règles d'utilisation.

- Qu'est-ce que le béton de polystyrène

- Champ d'application

- Propriétés matérielles

- Propriétés positives et inconvénients

- Variétés de béton de polystyrène

- Dimensions des produits finis

- Méthodes de fabrication

- Méthode d'injection

- Vibrocompression

- Calculer le nombre de blocs

- Caractéristiques de la maçonnerie et de la décoration

Qu'est-ce que le béton de polystyrène

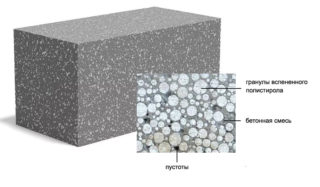

Le matériau de construction considéré appartient à une classe de béton particulièrement léger à structure poreuse, constitué d'un liant cimentaire et d'un enduit constitué de granulés de polystyrène expansé.

Selon le degré de résistance, le rapport des composants change. Du sable de rivière lavé ou du quartz de carrière entre dans la composition de produits pour la maçonnerie des murs porteurs.

Champ d'application

Les produits doivent être conformes à GOST R 51263-2012. « Béton polystyrène. Conditions techniques".

Le document définit les caractéristiques techniques et les modalités d'utilisation des produits monolithiques ou préfabriqués.

Principales directions d'utilisation :

- érection de murs porteurs dans les constructions de faible hauteur;

- isolation des murs extérieurs;

- isolation thermique des sols et plafonds avec des plaques ou par remplissage de la chape ;

- production de linteaux pour ouvertures de fenêtres et de portes;

- construction de cloisons intérieures.

Lors de la construction de murs, la classe de résistance des blocs doit être prise en compte.

Propriétés matérielles

Paramètres techniques des produits finis :

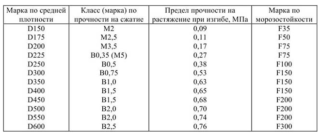

- grade de densité - de D150 à D600;

- classe de résistance à la compression - de M2 à B2.5;

- degré de résistance au gel - F35 – F300;

- coefficient de conductivité thermique - 0,052-0,14 W / (m * oC).

Les blocs atteignent leur pleine résistance 28 jours après la production.

Propriétés positives et inconvénients

Vingt ans d'expérience d'utilisation ont prouvé les qualités positives des blocs en plastique :

- réduction des coûts de chauffage grâce à une faible conductivité thermique ;

- la sécurité incendie;

- capacité d'insonorisation;

- respect de l'environnement;

- le matériau ne pourrit pas et ne favorise pas la propagation du champignon;

- les blocs de parement ne nécessitent pas de finition;

- grande vitesse de construction grâce aux grandes pièces préfabriquées.

Les inconvénients révélés du béton de polystyrène sont principalement associés à une sélection incorrecte des matériaux de construction en fonction de la résistance - les murs ne résistent pas à la charge, se rétractent et des fissures apparaissent. Les mêmes problèmes sont inhérents à la mauvaise technologie de fabrication.

Les blocs sont susceptibles d'être détruits avec des cycles de gel-dégel fréquents.

Pour fixer des structures lourdes aux murs, il est nécessaire d'utiliser du matériel spécialisé.

Variétés de béton de polystyrène

Le résultat positif de la construction et la durabilité du bâtiment dépendent directement du choix correct des matériaux.

GOST identifie quatre types de produits.

Isolant thermique Le béton de polystyrène est produit avec une densité moyenne de D150 - D225 et une résistance à la compression d'au moins M2. Les plaques sont utilisées pour isoler les murs porteurs, les plafonds au-dessus des allées froides et des sous-sols. Le béton de polystyrène liquide est coulé sous forme de chape sur les sols.

Isolant thermique et structurel la variété doit être D250 –D350 en termes de densité et correspondre à la classe de résistance à la compression d'au moins B0,5. Des blocs, des linteaux, des éléments supplémentaires sont utilisés pour isoler des murs porteurs ou construire des structures non porteuses. Les linteaux supérieurs sont coulés en béton de polystyrène.

De éléments de vide croisé ils construisent des coffrages perdus, qui sont remplis de béton armé, recevant des murs monolithiques.

Structurel et calorifuge le béton est produit avec une densité de D400 - D600 et une résistance à la compression d'au moins B1,5. Des blocs en sont faits pour les murs porteurs de bâtiments à un ou deux étages, utilisés pour la fabrication de linteaux.

Dimensions des produits finis

GOST n'établit pas les dimensions géométriques exactes des produits en béton de polystyrène pour les fabricants.

Les tailles recommandées par le document sont rassemblées dans le tableau.

| Type de produit | Longueur, mm | Largeur, mm | Hauteur / épaisseur mm |

| Dalles de béton polystyrène | 1000–2000 | 500–600 | 50–200 |

| Blocs muraux ordinaires | 590–1200 | 250–400 | 295–400 |

| Éléments supplémentaires | 145–1200 | 250–400 | 60–200 |

| Linteaux en béton polystyrène | 1190–2998 | 180–300 | 115–180 |

| Blocs de fenêtre | 595–1200 | 295–400 | 250–400 |

La gamme de produits comprend des demi-blocs demi-parois.

Lors de la conception et au stade de la coulée des fondations, il est important de savoir exactement quelle taille de produits l'usine fabrique sur le chantier.

Méthodes de fabrication

Les blocs de polystyrène expansé sont achetés à l'usine ou fabriqués indépendamment.

La première méthode est préférable, car le fabricant a la possibilité de suivre avec précision la recette du mélange. Après avoir acheté le matériau de construction, vous pouvez immédiatement commencer la construction.

Si vous le faites vous-même, vous devrez résister 28 jours avant le début de la pose pour un ensemble complet de blocs de résistance.

En usine et à domicile, les blocs de mousse de polystyrène sont fabriqués de deux manières : le moulage par injection et le vibropressage.

Méthode d'injection

Par la méthode de coulée, on obtient des produits de résistance faible et moyenne, adaptés uniquement à la construction de murs isolants non porteurs.

GOST permet l'utilisation de matières premières en polystyrène recyclé comme charge. Pour l'obtenir, le polystyrène est broyé dans des machines spéciales.

La composition du mélange pour blocs d'isolation structurelle et thermique ne peut comprendre que des granulés de polystyrène. Les matières premières secondaires sont interdites dans ces cas.

De plus, l'algorithme de fabrication est le suivant :

- Le mélangeur est alimenté en granulés de polystyrène, eau, plastifiant (latex), mélangés pendant deux minutes.

- Le ciment est introduit dans le mélange, sans éteindre le malaxeur, il est mélangé en continu pendant 3 minutes.

- Si nécessaire, ajoutez du sable dans la bonne proportion.

- Préparez les moules en lubrifiant leur intérieur avec de l'huile pour machine.

- Après un mélange minutieux, la solution est versée dans des moules.

- Après 2-3 jours en été ou 5-7 jours en hiver, les formes sont libérées des blocs gelés - elles sont dépouillées.

- Dans certaines industries, le séchage est effectué dans des autoclaves.

- Laisser les produits finis durcir.

Les proportions d'ingrédients pour le béton de différentes densités sont rassemblées dans le tableau.

| Densité, kg/m3 | Ciment, kg | L'eau, je | Polystyrène expansé, m3 | Latex, kg |

| 200 | 200 | 100 | 0,84 | 2 |

| 250 | 250 | 120 | 0,84 | 3 |

| 300 | 300 | 150 | 0,84 | 3,5 |

Lorsque vous fabriquez du béton de polystyrène de vos propres mains, vous devez vous procurer le nombre requis de formes pour les blocs et les linteaux. Pour le durcissement, il est nécessaire de disposer d'un espace libre suffisant, à l'abri des précipitations.

Vibrocompression

Étapes de travail :

- Préparation des matières premières, mesure du nombre de composants.

- Mélange de composants dans une bétonnière.

- Pressage vibratoire.

- Séchage en étuve en production ou à l'abri de la pluie et du soleil à la maison.

La méthode diffère dans la proportion de composants. Pour plus de solidité, du quartz ou du sable de rivière lavé est ajouté à la composition du bloc de polystyrène.

Le tableau présente les recettes de béton à base de 1 cube de produits finis.

| Niveau de résistance | Ciment Portland, kg | Sable, kg | Polystyrène, kg/m3 | Latex, je | L'eau, je |

| D300 | 160 | 75 | 9 | 3,5 | 95 |

| D400 | 190 | 110 | 10 | 4 | 115 |

| D500 | 215 | 180 | 11 | 5 | 130 |

Les recettes se caractérisent par une teneur en eau réduite, le mélange est épais. Le moulage d'une telle composition est impossible. Pour éliminer les vides d'air, le pressage est utilisé.

Calculer le nombre de blocs

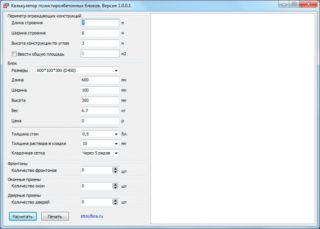

Il n'est pas difficile de calculer le nombre de blocs requis pour construire une maison, connaissant la taille du bâtiment.

Séquence de calcul :

- Calculer le périmètre du bâtiment.

- Multipliez la longueur du périmètre par la hauteur pour obtenir la surface totale du mur.

- En multipliant la longueur et la hauteur du bloc, vous obtenez sa superficie.

- En divisant la surface des murs par la surface d'un élément structurel, ils découvrent le nombre de produits nécessaires à la construction.

- Les prix du fournisseur indiquent toujours le nombre de blocs dans 1 m3. Le chiffre peut être obtenu indépendamment en divisant 1 m3 par le volume de l'élément. Par exemple, un bloc standard de dimensions 598x298x200 mm occupe un volume de 0,0356 m3. Par conséquent, dans 1m3 de tels blocs, il y aura 1 / 0,0356 = 28 pièces.

Certaines publications recommandent de soustraire les dimensions des ouvertures des portes et des fenêtres de la surface des murs. Cela ne devrait pas être fait, car les "économies" résultantes seront utilisées pour habiller les coins du bâtiment.

Caractéristiques de la maçonnerie et de la décoration

Une colle spéciale est utilisée pour la maçonnerie. Il a des propriétés d'isolation thermique élevées et une adhérence accrue. De plus, l'adhésif est très flexible et permet d'obtenir une épaisseur de joint de 3 à 5 mm.

Les joints sont scellés avec le même composé qui a été utilisé pour la maçonnerie.

Les adhésifs durcissent rapidement, ils mélangent donc autant de solution que nécessaire pendant 15 à 20 minutes de travail à la fois. Il est permis de corriger la position du bloc dans la maçonnerie dans les 10-15 minutes, après ce temps, vous devrez retirer le mortier et refaire la maçonnerie.

Toutes les 3-4 rangées, un treillis d'armature en acier est posé, ce qui aidera à éviter les fissures dans les murs lors du retrait.

La finition finale est effectuée 3-4 mois après la fin de la pose, jusqu'à ce que le retrait se produise.

Les murs extérieurs et intérieurs sont soumis à une protection obligatoire - plâtre, parement et autres moyens. Les blocs sont hygroscopiques, les contraintes mécaniques laissent des bosses en surface. Sous l'influence des précipitations et de la lumière du soleil, le béton de polystyrène est progressivement détruit.

Lors de la poursuite du fonctionnement, il convient de prendre en compte les difficultés d'accrocher les appareils ménagers et les meubles au mur. Un point d'attache ne peut pas supporter plus de 20 kg. Choisissez une cheville d'une longueur d'au moins 60 mm et d'un diamètre de 6 mm. Les trous pour les fixations sont percés de 1 à 2 mm de moins que le diamètre du goujon, car le béton de polystyrène est soumis à une compression mécanique.

Pour le plâtre, vous devez choisir des mélanges spécialisés, n'utilisez pas de compositions sable-ciment. Il est important de faire attention à la compatibilité des matériaux de construction et de finition, d'utiliser des apprêts et des adhésifs spéciaux.

Le bon choix de blocs de polystyrène et de matériaux de finition vous permet de construire une maison fiable et chaleureuse. Il est facile de travailler avec les blocs, la forme géométrique précise permet d'obtenir facilement des murs lisses.