Construire un poêle ou une cheminée dans une maison de vos propres mains est un processus qui nécessite certaines compétences et connaissances. Lors de la construction d'équipements de four, il est important de choisir un mortier approprié pour la maçonnerie, dont la qualité affecte directement la fiabilité et le bon fonctionnement de l'ensemble de la structure. Le mortier pour la pose du poêle est divisé en plusieurs types, chacun ayant ses propres caractéristiques et caractéristiques. Il est important de choisir la bonne catégorie de solution en fonction du type de travail et de la préparer en tenant compte des proportions indiquées.

Types de mortiers pour four à maçonnerie

Le mortier de four pour maçonnerie standard est un mélange d'un liant et d'un enduit spécial, qui est rempli d'eau. Ce mélange durcit après la pose et lie les différents blocs, pierres et briques entre eux. La force de la substance dépend de la qualité de la solution, qui doit être choisie en fonction du type de matériau. La qualité change en ce qui concerne les composants contenus, ils sont divisés en deux catégories : les liants et les granulats. La densité de la solution est contrôlée avec de l'eau ajoutée pendant le mélange. La préparation du mélange doit être effectuée selon les règles, si le mélange est de mauvaise qualité, il est facile de le déterminer par l'état du four:

- la présence de fissures dans les joints de la maçonnerie, qui se forment aux endroits de chauffage maximal;

- fumée entrant dans la pièce;

- briques, blocs ou pierres en vrac à partir desquels le four est fabriqué.

Lors de l'utilisation d'un mortier de mauvaise qualité, le propriétaire du four devra par la suite réparer des éléments individuels de l'équipement et réparer les fissures.

Pour cheminée

Le mortier de four standard ne peut pas être utilisé pour la pose de la cheminée, car il est exposé à de fortes contraintes thermiques et chimiques pendant le fonctionnement. A cet effet, des mélanges réfractaires résistants aux acides et supportant des températures extrêmement élevées peuvent être utilisés. Il est préférable de choisir des formulations optimales en matière de teneur en matières grasses, qui comprennent plusieurs composants. Il peut s'agir de mélanges à base de ciment avec de la chaux ou du sable. Il est important de faire attention aux indicateurs de densité de la composition, le mélange fini doit être aussi homogène que possible et avoir une consistance crémeuse.

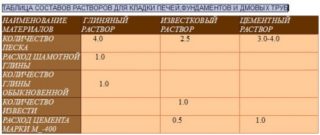

Pour la fondation

Pour la construction de la fondation de l'équipement du four, on utilise le plus souvent des mélanges d'argile à base d'argile rouge ou blanche mélangée à du sable. Les composants sont soigneusement nettoyés des impuretés, atteignant leur homogénéité, le mélange standard contient 1 partie d'argile et 2 parties de sable, ou vice versa. Le critère principal de la solution finie est sa teneur en matière grasse, dont dépendront les propriétés de liaison du mélange, son uniformité et, par conséquent, la fiabilité de la future fondation. Une solution trop molle peut provoquer la formation de fissures dans la maçonnerie, une solution liquide ne rendra pas la structure suffisamment fiable. Un mélange d'argile élastique et à séchage rapide avec l'ajout de sable est un choix idéal.

Autres

Pour créer la base et le revêtement, le mortier de poterie le plus couramment utilisé pour un four standard est l'argile et l'eau. Parfois, des composants auxiliaires y sont ajoutés, par exemple des copeaux, de la sciure de bois ou du sable de construction.Il est conseillé d'utiliser du mortier sable-ciment pour aplanir les irrégularités de la surface de l'équipement et pour son revêtement.

Un mélange à base d'un ciment est utilisé pour sceller les joints lors de la pose de la fondation. Le mélange de chaux est recommandé pour être utilisé pendant le plâtrage et la pose de tuyaux.

Variétés et caractéristiques des solutions

Le mortier de tout poêle doit répondre aux exigences de la norme. Cette liste comprend la stabilité thermique, qui garantit la sécurité de l'équipement et la possibilité de le faire fonctionner en mode complet. Le bon mélange doit également être suffisamment souple pour que des fissures ne se forment pas sur les parois de la structure. Tous les mélanges sont divisés en types en fonction des composants, parmi lesquels il existe des options à base de gypse, de chaux, de ciment, ainsi que des options mixtes.

Types de solutions :

- résistants à la chaleur, caractérisés par une bonne résistance aux températures élevées et conservant leurs propriétés chimiques après séchage sans déformation ;

- résistants à la chaleur, qui ne se dilatent pas et ne modifient pas leurs propriétés pendant le chauffage, ils sont plus résistants à la déformation thermique que leurs homologues résistants à la chaleur, supportent idéalement les charges dynamiques et statiques;

- ignifuges, peuvent être à la fois résistants à la chaleur et à la chaleur, en plus des températures élevées, ils sont capables de résister aux effets des produits chimiques agressifs contenus dans les gaz d'échappement.

Lors de l'érection de briques et d'autres équipements de four, y compris ceux qui ne chauffent pas au-dessus de 400 degrés, seuls des mortiers de maçonnerie résistants à la chaleur et au feu doivent être utilisés. Il est dangereux d'utiliser des mélanges de construction ordinaires dans de tels cas, la destruction de la cheminée ou d'autres éléments peut entraîner un incendie.

Comment mélanger correctement la solution

Le mélange utilisé pour le travail doit être de la plus haute qualité possible, car la résistance de la maçonnerie finie en dépend en grande partie. Il comprend traditionnellement la charge principale, l'eau, ainsi qu'un ou plusieurs liants ; les solutions complexes contiennent au moins deux de ces composants.

Dans ce travail, des mélanges avec un niveau moyen de plasticité sont utilisés, où le liant et la charge correspondent à la norme. Ils sont capables de donner un minimum de retrait, ont un niveau élevé de résistance et ne se fissurent pas. Les mélanges trop liquides ne conviennent pas, car ils ne sont pas assez solides et plastiques, les huileux peuvent se fissurer après séchage. La quantité d'eau doit correspondre à la consistance requise. Il ne faut pas oublier que les solutions prêtes à l'emploi ne sont stockées que sous une forme fermée pour éviter toute contamination.

argilo-sableux

L'argile doit être complètement mélangée avec le sable. Ensuite, j'ajoute de l'eau à la masse pour la diluer jusqu'à une consistance pâteuse, l'épaisseur des coutures lorsque vous travaillez avec une telle solution atteint généralement 1 cm.Les solutions d'argile ont des caractéristiques de faible résistance, à l'état humide, cet indicateur atteint 2 kg / cm2, à l'état sec il varie de 4 à 8 kg/cm2. Pour augmenter la résistance, 1 litre de ciment Portland ou 100-250 g de sel commun est ajouté à un seau de mortier.

Pour faire un mélange d'argile de haute qualité, tous les composants sont soigneusement mélangés. S'il y a un excès de ciment dans la masse, des fissures peuvent se former dans les joints de la maçonnerie au fil du temps.La présence de ciment dans les proportions admissibles rend le mortier plus plastique et augmente sa résistance.

Réfractaire

Afin de ne pas acheter de mélange prêt à l'emploi pour la pose d'un four réfractaire en briques ou en d'autres matériaux, vous pouvez le préparer vous-même. La solution d'argile réfractaire est préparée à partir d'argile réfractaire broyée et de sable de quartz ; elle aura un niveau élevé de résistance au feu et de densité de gaz ultime. Il convient de garder à l'esprit qu'il ne convient pas à la maçonnerie extérieure et a une courte durée de conservation, mais est capable de restaurer toutes ses propriétés après mélange avec de l'eau.

L'indice de résistance à la chaleur du mortier réfractaire en argile réfractaire est plus élevé que celui des analogues, un tel mélange peut résister jusqu'à 1200-1300 degrés. Les experts recommandent de le choisir pour créer une cheminée et une zone de combustion, en le mélangeant avec de l'argile dans un rapport de un pour un. Les mortiers à l'argile réfractaire sont également utilisés pour le revêtement, qui peut être effectué au plus tôt quatre semaines après le fonctionnement du four pour un bain ou une maison.

Argile

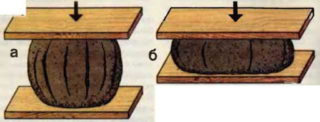

Parfois, pour travailler avec certains éléments du four, il est nécessaire de pétrir le mortier le plus simple, composé d'argile et d'eau. Il doit être assez gras, visqueux et épais, vous devez donc choisir de l'argile soigneusement tamisée pour cela. La particularité de l'argile réside dans la haute résistance acquise après la cuisson, elle est également résistante aux températures élevées et offre une adhérence idéale à l'ensemble de la structure. Pour la fabrication d'une composition standard, l'argile et l'eau sont prises dans des proportions égales, qui peuvent être modifiées dans un sens ou dans l'autre, selon le type de composant principal. L'argile est mélangée à de l'eau jusqu'à une consistance crémeuse idéale et une planche de bois y est abaissée. La composition idéale laisse une couche d'une épaisseur maximale de 2 mm sur une surface en bois.

Chaux

Certaines formulations peuvent remplacer avec succès celles à base d'argile, notamment une solution à base de chaux. Il convient de garder à l'esprit qu'il ne peut être utilisé pour tous les composants structurels, mais uniquement pour la cheminée, les fondations, les tuyaux et les premières rangées de maçonnerie. Le mélange de chaux convient aux fours à plâtre, ainsi qu'au travail avec les parties du bâtiment qui ne chauffent pas à des températures supérieures à 450-500 degrés. La composition de la chaux éteinte est plus durable que l'argile, elle se caractérise par une résistance à l'humidité et une résistance optimales et a une densité de gaz réduite. Il peut être utilisé pour le revêtement des parties extérieures extérieures de la structure.

Comment cuisiner de vos propres mains

Le processus de préparation du mélange de maçonnerie doit se dérouler selon les règles et en tenant compte des caractéristiques des composants sélectionnés qui composent la solution. Vous pouvez préparer n'importe quel mélange vous-même à la maison, en suivant les instructions.

Un exemple est le processus de fabrication de l'un des types de mortier les plus populaires - la chaux. Pour cela, vous avez besoin d'une partie de chaux sous forme de pâte, associée à 2-3 parties de sable. Avant de préparer la solution, la pâte est filtrée à travers un tamis et mélangée avec du sable tamisé, puis de l'eau est ajoutée et tous les composants sont soigneusement mélangés. Le mortier de chaux fraîche est capable de conserver ses propriétés tout au long de la journée. Pour augmenter sa résistance, du ciment est ajouté à la composition et du gypse est ajouté pour réduire le temps de durcissement.

Une solution à base de chaux se distingue par le niveau de teneur en matière grasse, pour le déterminer, le mélange fini est agité avec une spatule en bois pendant plusieurs minutes, puis le degré de son adhérence est examiné. La solution liquide ne collera pas à la base de l'omoplate, la solution huileuse la recouvrira d'une couche dense, la normale sera partiellement ou plus fine. L'option idéale serait un mélange avec une teneur optimale en matières grasses.Pour changer son degré, on y ajoute de la pâte à chaux ou du sable afin d'augmenter ou de diminuer la teneur en matière grasse de la solution préparée.

Un mortier bien choisi pour la pose d'un four en briques ou autres matériaux doit avoir un niveau optimal de résistance à la chaleur, résister à divers changements de température sans risque de perte de résistance et de fissuration. Un mélange approprié doit être sélectionné en tenant compte du type d'éléments de l'équipement du four, ainsi que des charges thermiques admissibles.

- Une solution de tout type devrait ressembler à de la crème sure épaisse en consistance. Sa qualité est vérifiée par la pose de quelques briques. Si le coulis est trop mince, les joints ne se rempliront pas complètement.

- Il est impératif de tester le composant principal, comme l'argile, sans se fier aux proportions indiquées.

- N'abusez pas des additifs pour les mélanges ; dans certains cas, des additifs ou des plastifiants, des cendres, de la terre cuite et d'autres composants sont ajoutés à la solution. Ils sont utilisés pour améliorer la résistance au gel ou l'hydrophobie des joints.

- Le mortier de maçonnerie n'est pas utilisé à des températures inférieures à 5-8 degrés, le mélange fini doit résister aux valeurs maximales recommandées.

Vous pouvez vérifier la qualité de la solution au four à la fois au stade de la préparation et ensuite à la maison. La teneur en graisse de toute argile dépend de la profondeur de son apparition - plus la solution sera profonde, plus la solution deviendra liquide. Vous pouvez le vérifier au toucher, une petite partie de la matière est imbibée d'eau à l'état de pâte à modeler.

Si la composition s'effrite après avoir ajouté du liquide, l'argile est trop maigre, elle ne doit pas être utilisée. À la maison, vous pouvez faire deux flans d'argile en prenant un demi-litre d'argile séchée et 100-150 ml d'eau. Deux boules de même taille sont moulées dans la masse et séchées pendant 2-3 jours. Après séchage, vérifiez la qualité de l'argile pour les défauts.