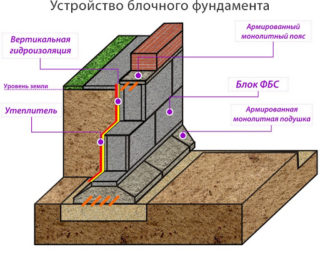

Prefabrykowany fundament domu z konstrukcji żelbetowych budowany jest szybko i nie wymaga rozległych prac przygotowawczych w postaci montażu szalunku i montażu klatki zbrojeniowej. Bloczki FBS nie wymagają czasu do osiągnięcia wytrzymałości, beton został przetestowany w fabryce. Podłoże listwowe można obciążać murem, a podłogę piwnicy można wykonać natychmiast po zakończeniu montażu.

Podstawowe informacje i konstrukcja bloków FBS

Bloczki fundamentowe wykonane są z betonu w formie konstrukcji prostokątnej. Wewnątrz, zgodnie z technologią, rama jest instalowana z niektórych rodzajów zbrojenia. Kamienie sztuczne wykonujemy w dowolnym rozmiarze, waga waha się w granicach 240 - 1960 kg.

Standardowe właściwości bloczków betonowych:

- wodoodporność W2;

- wytrzymać co najmniej 50 serii zamrażania i rozmrażania;

- gęstość w granicach 2,2 - 2,5 t / m3;

- wytrzymałość 100 - 110 kg / cm2;

- mrozoodporność F200.

Prefabrykaty dostarczane są z pętlami montażowymi wykonanymi ze zbrojenia, które przeznaczone są do zaczepienia podczas montażu dźwigami i znajdują się na górnej płaszczyźnie. Stosuje się beton od klasy B7,5 do B15, jako wypełniacz służy keramzyt i tłuczeń kamienny.

Fabryki wytwarzają na zamówienie produkty z różnego rodzaju metalowych siatek, ram lub układanych elementów liniowych. Producenci wytwarzają mieszanki betonowe o różnych właściwościach, dzięki specjalnym dodatkom, które zwiększają mrozoodporność lub odporność na wilgoć.

Oznaczenie odmian fundamentów FBS:

- standardowe zwykłe produkty z nadzieniem stałym - FBS;

- z wewnętrznymi pustkami do redukcji wagi - FBP;

- z otworem przelotowym na rury - FBV;

- poduszki podkładowe - FL.

Ten ostatni typ to płaski kształt trapezu wykonany z ciężkiego betonu ze zbrojeniem.

Bloczki należy umieścić w pierwszym rzędzie pod elementami prostokątnymi w celu optymalizacji i równomiernego rozłożenia nacisku z budynku na podłoże. Poduszki wyrównują nierówności podłoża i redukują wibracje na twardym podłożu. Okładzina żelbetowa obniży koszty pracy przy budowie fundamentu.

Szereg zastosowań

Produkty prefabrykowane służą do budowy fundamentów konstrukcji wielokondygnacyjnych o dużym ciężarze oraz do wznoszenia podpory domu w budownictwie prywatnym. Poziom zapotrzebowania dyktuje wytrzymałość fundamentu blokowego, który dodatkowo wyposażony jest w metalową ramę wewnątrz każdego elementu.

Podkłady prefabrykowane stosuje się tam, gdzie wylewanie kształtowników monolitycznych jest niedopuszczalne z różnych powodów:

- duża odległość od zakładu do produkcji mieszanek betonowych;

- niekorzystny klimat do twardnienia materiału w warunkach otwartych;

- niedostępność klienta do długotrwałej budowy cyklu zerowego

- chęć obniżenia kosztów pracy w zakładzie.

Prefabrykatów do posadowienia wydłużonego nie stosuje się na gruntach falujących i osiadających, ponieważ taśma poszczególnych bloków nie wytrzymuje zbyt dobrze sił zginających. W takim przypadku użyj podłoża z poduszek fundamentowych lub wykonaj monolityczną płytę pod całym domem.

W niestabilnym gruncie fundament FBS można wykonać, jeśli istnieje system separacji ciśnienia w postaci pali lub oddzielnych filarów z połączeniem rusztem lub płytą.Konieczne jest instalowanie zwykłych bloków, naprzemiennie z odcinkami monolitycznymi, aby zwiększyć wytrzymałość na zginanie, podczas gdy wykonuje się stopniowe obciąganie szwów między rzędami prefabrykatów.

Wycięcia w produktach służą do układania komunikacji, co jest wygodne dla industrializacji budownictwa. Z lekkich elementów układane są ściany piwnicy, piwnicy, stosuje się bloki z wypełniaczem żużla, ekspandowaną gliną, z silikonowym spoiwem.

Zalety i wady

Główną zaletą jest krótki okres budowy solidnego fundamentu. W budownictwie mieszkaniowym nie ma potrzeby dokładnego wyrabiania elementów w celu zachowania proporcji mieszanki, przygotowania materiałów i wykonania szalunku. W zimie fundament budowany jest bez specjalnego podgrzewania betonu, co pozwala zaoszczędzić pieniądze klienta.

Zalety stosowania bloków fundamentowych FBS:

- bloki są dostarczane z pętlami montażowymi do wykorzystania wyposażenia mechanizmów podnoszących;

- na bocznych powierzchniach znajdują się wystające i wklęsłe rowki dla mocniejszego połączenia elementów;

- w zimnych regionach do mieszaniny dodaje się dodatki przeciw zamarzaniu;

- materiał jest produkowany w fabryce, dzięki czemu produkty są zgodne z normami;

- żywotność zbliża się do pięćdziesięciu lat;

- istnieją specjalne rodzaje szkieł żelbetowych do kolumn.

Główną wadą jest trudność w zapewnieniu wodoodporności połączeń łączących płyty FBS. Problem rozwiązuje zastosowanie kordu bentonitowego po zewnętrznej stronie złącza. Ogólną izolację przed wilgocią wykonuje się poprzez napawanie włóknem szklanym lub usieciowanym polipropylenem. Barierę wodną montuje się w górnej części podstawy powyżej poziomu wilgoci gruntu, aby folia nie odklejała się podczas budowy cyklu zerowego.

Betony niskogatunkowe mogą zamarzać, dlatego wykonuje się dla nich dobrą izolację termiczną ścian zewnętrznych. Izolacja o niskiej gęstości jest mocowana do bloków za pomocą kleju, a następnie mocowana ziemią podczas zasypywania zatok fundamentowych.

Praca przygotowawcza

Na ziemi osie podstawy podstawy są podzielone, zaczerpnięte z układu bloków pod fundament. Prawidłowe obliczenie wymiarów na placu budowy pozwoli uniknąć zniekształceń i wytrzymać wymagania dotyczące montażu konstrukcji pionowych, a także podparcia płyt stropowych na ścianach i słupach.

Procedura przygotowania:

- Osie budynku są wyznaczane przez geodetę za pomocą teodolitu (naroża konstrukcji) oraz poziomu (znaki dna wykopu, wykopu).

- Sznurek jest przeciągany wzdłuż wewnętrznej i zewnętrznej krawędzi fundamentu, punkty znakowania są wyprowadzane na odległość poza teren budowy, tak aby pozostały nienaruszone podczas prac ziemnych.

- Podłoże z piasku lub cementu układa się z ubijaniem i wylewaniem każdej warstwy lub układa się żelbetową wyściółkę z poduszek fundamentowych (bloki FL).

- Osadzone części okładziny żelbetowej są spawane, szwy są traktowane materiałami hydroizolacyjnymi.

- Sprawdzane jest prawidłowe napięcie linii znakującej.

Piasek, tłuczeń kamienny i cement są zbierane w celu przygotowania zaprawy do uszczelniania spoin. Klocki drewniane o wymiarach 50 x 100 mm służą do przekładek podczas pośredniego przechylania klocków. Wymagane pojemniki na wodę i mieszanie, łopaty, kielnie, młotki. Poziomość sprawdzana jest za pomocą poziomnicy wodnej lub laserowej, pionowość montażu fundamentu blokowego jest skoordynowana z pionem.

Technologia układania

Elementy układane są na zaprawie cementowo-piaskowej, która łączy je razem z poduszką posypaną lub prefabrykowaną. Czasami plan rozmieszczenia obejmuje układanie siatki drucianej w miejscach, w których fundament jest układany z bloczków betonowych.Prawidłowość montażu sprawdzamy narzędziami regulowanymi łomem. Jeśli skos jest znaczny, urządzenie jest podnoszone na zawiesiach, a podstawa jest wypoziomowana do instalacji.

Szwy między prefabrykatami uszczelnia się roztworem, uprzednio je przewiercając i przebijając w celu uszczelnienia. Drugi rząd umieszcza się na zaprawie, aby obserwować podwiązanie pionowych szwów. Jeśli podczas instalacji pojawią się niewypełnione obszary, które nie pasują do standardowych bloków, są one uszczelniane betonem. W tym celu zainstalowany jest szalunek.

Gotowa konstrukcja z zewnątrz jest osłonięta folią izolującą od wilgoci, po czym jest izolowana styropianem, penoizolem lub innymi materiałami o niskiej nasiąkliwości. Posadzkę piwnicy lub ścianę pierwszego poziomu układa się natychmiast po zestaleniu się zaprawy i zasypaniu zatok.

Ściany piwnicy mogą być węższe niż taśma fundamentowa lub nawis. Zależy to od materiału muru, a wymiary dobiera się zgodnie z obliczeniami konstrukcyjnymi. Jeśli ściana jest lekka i ciepła (pianobeton, żużel, gazobeton), jej grubość będzie niewielka. Przed ułożeniem wykonuje się izolację poziomą, a na obwodzie złącza umieszcza się ocynkowany odpływ. Zapobiegnie to przedostawaniu się deszczu i śniegu do spoiny.

Sposób na zaoszczędzenie pieniędzy

Płyty amortyzujące można układać z taką odległością, aby podpora nadległego bloku obydwoma końcami opadała na elementy żelbetowe. Luki między zespołami PL są zasypane ziemią i staranowane. Oszczędności z takiej przerywanej instalacji wynoszą około 22 - 25%, co prowadzi do obniżenia kosztów budowy prefabrykowanego fundamentu.

Czasami do uszczelnienia połączeń między prefabrykowanymi konstrukcjami stosuje się suchą mieszankę rozcieńczoną wodą. Jest to wygodne, ale można obniżyć koszty, przygotowując konwencjonalną zaprawę cementowo-piaskową w stężeniu 1: 3 (odpowiednio cement i piasek).

Organizacja placu budowy obejmuje prawidłowe składowanie bloków na odległość wysuniętego wysięgnika dźwigu. Nie musisz więc szukać dodatkowej przestrzeni przed zainstalowaniem bloków w pozycji montażowej i przeniesieniem mechanizmów podnoszących.

Na etapie budowy cyklu zerowego wykorzystywane są małe dźwigi samochodowe o odpowiednim udźwigu, które bez problemu poradzą sobie z blokami fundamentowymi. Żurawie wieżowe montowane na szynach są łączone na etapie budowy drugiego i kolejnych pięter, kiedy dźwigi samochodowe nie będą już w stanie osiągnąć wymaganej wysokości.

Ważne jest, aby zastosować schemat budowy, który wskazuje każdy etap pracy ze wskazaniem przedziału czasowego. Dzięki temu wypożyczony sprzęt będzie mniej bezczynny, a budowa zostanie ukończona na czas. Wykonawca musi zorganizować dostawę bloków z fabryki i ich montaż z kół, co da wymierne oszczędności kosztów.