Problem doboru fundamentów pod konstrukcje istnieje w trudnych warunkach geologicznych. Racjonalne jest zastosowanie fundamentu palowo-grillowego, który zakłada 20% kosztów budowy. Podziemna część wieszaków zwiększa nośność gruntu i zapewnia niezawodność konstrukcji. Odbudowa złej jakości fundamentu wymaga dodatkowych inwestycji, dlatego pilnym kierunkiem jest celowy projekt.

Definicja fundamentu palowo-rusztowego

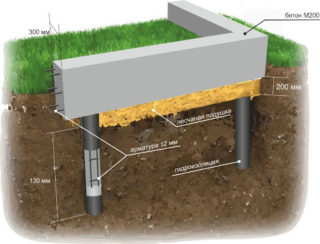

Konstrukcja służy do budowy budynków na niestabilnych gruntach lub w przypadku budowy konstrukcji wielkogabarytowej. Jako podstawę stosuje się stosy ze spiczastym końcem, każdy z nich wytrzymuje siłę 2 - 5 t. Wierzch prętów jest połączony belką lub pasem płytowym, zwanym rusztem. Szelki zakłada się pod ściany nośne i umieszcza się na całym obwodzie domu.

Aby określić liczbę wiszących elementów, wykonuje się obliczenia wymagające cech:

- ciężar budynku z wyposażeniem, ludźmi, obciążeniem śniegiem i wiatrem;

- wskaźniki techniczne gleby na placu budowy.

Ruszt rozprowadza równomiernie siły statyczne i wiąże pionowe pręty tak, aby nie poruszały się pod obciążeniem. Pale wykonane są z metalu lub żelbetu, a na belki łączące są brane profile metalowe, betonowe, drewniane.

W budownictwie prywatnym ruszt fundamentowy na palach jest rzadko używany ze względu na dużą część kosztów. Zastosowanie takiej konstrukcji jest uzasadnione, jeśli dom budowany jest na terenie bagiennym lub na glebach należących do kategorii ruchomych piasków.

Wybór stosu

Długość pala, średnica zależy od obciążenia, oporów warstwy gruntu i jest tak dobrana, aby element znajdował się poza strefą przemarzania gruntu. Długość studni zależy od możliwości sprzętu wiertniczego. Dno rusztu jest określone przez obecność podłoża technicznego, piwnicy, ukształtowania działki.

Projekt fundamentu palowego opiera się na wynikach prac inżynieryjnych, informacjach o sejsmiczności terenu. Przy wyborze technologii brane są pod uwagę wymagania środowiskowe i porównywane są opcje ekonomiczne dla innych rozwiązań. Zasady obliczeń podano w dokumencie normatywnym SNiP 11.В.1 - 62.

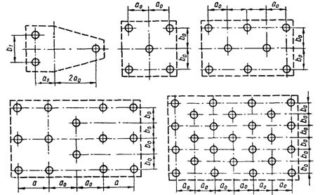

W planie umieszczane są pale o stałym lub zmiennym skoku, co zostało wcześniej wskazane na rysunku. Elementy wiszące i ruszt są obliczane na podstawie odkształceń pod warunkiem, że konstrukcja osiada o wartość mniejszą niż wskaźnik standardowy. Metoda pozwala określić opłacalność podstawy rusztu przed montażem monolitycznego fundamentu taśmowego, litej płyty betonowej.

Rodzaje fundamentów palowo-rusztowych

Słabe gleby przebija się końcówką pręta, aż zatrzyma się w stabilnej glebie, która jest grubymi, skalistymi warstwami i twardymi skałami ilastymi. Długość pionowego grodzicy może wynosić do 20 metrów.

Fundament palowy z rusztem jest podzielony według cech:

- materiał - istnieją opcje żelbetowe, drewniane, stalowe i betonowe;

- metoda zanurzania w gruncie - klasyfikowane są jako napędzane, wibro-zanurzone, śrubowe;

- obsługa gruntu - wiszące konstrukcje rozkładają obciążenie za pomocą tarcia, a rozpórki przenoszą siły bezpośrednio na stabilną skałę.

Przekrój rowków jest kwadratowy, wielokątny, rurowy. Elementy wykonane z kompozytu, jednoczęściowe, śrubowe, z rozporem. Konstrukcje monolityczne mają wewnątrz cylindryczną wnękę, są jednoczęściowe o stałej długości. Opcje prefabrykowane są łączone z bloczków żelbetowych i rekrutowane do wymaganej długości.

Metodą zanurzenia w ziemi

Pale wbijane są wbijane przez urządzenia udarowe. Końcówka przesuwa cząstki gleby na boki, do góry podczas pogłębiania i wnika w ziemię. Pręt wypycha objętość gruntu równą objętości zatopionego obszaru i dodatkowo dociska podstawę. Na budowie używane są młoty spalinowe i młoty prętowe.

Metoda wibracyjna zmniejsza tarcie w gruncie i na powierzchni bocznej zanurzonego elementu. Wymagany jest wysiłek, który jest kilkakrotnie mniejszy niż przy metodzie uderzeniowej. Ziemia jest zagęszczana w odległości 1,5 - 3 średnic pala od jej korpusu. Stosowane są elektromechaniczne wibratory, które za pomocą amplitudy pulsacji i masy pala rozbijają strukturę gruntu.

Skręcanie z dociskiem odbywa się dla pali żelbetowych i stalowych za pomocą instalacji samochodowych. Pionowe elementy posiadają końcówkę ze spiralnym ostrzem, lufę, prowadnicę i przedłużkę. Służą do odbudowy i naprawy fundamentów oraz do budowy w rejonach wiecznej zmarzliny, na falujących, nawadnianych glebach.

Według stopnia głębokości

Ruszt wiszący pracuje w środowisku ściskającej glebę, rozkłada obciążenie za pomocą siły tarcia bocznego, oporu końcówki. Takich elementów nie da się pogłębić do stabilnej formacji i to jest ich wadą. Dla niezawodności zwiększa się powierzchnia pięty części prowadzącej i na miejscu umieszczana jest większa liczba elementów.

Wzrost wielkości prowadzi do wzrostu kosztów konstrukcji fundamentu, wzrostu pracochłonności. Duża ilość pociągnie za ciężar i dodatkowy ciąg. Zmniejszenie odległości między wiszącymi prętami czasami ratuje dzień.

Regały posiadają końcówkę przenoszącą siłę na warstwy nieściśliwe, takie pręty nie powodują kurczenia się konstrukcji. Rowki zębate służą do wzmocnienia fundamentu podczas układania komunikacji, rurociągów, linii kolejowych, ponieważ mają wysoki współczynnik odporności na ścinanie. W mieście budowane są jako podpory pod mury oraz do budowy jednostek przemysłowych z ciężkim sprzętem.

Technologia budowlana

Otwory pogłębia się ręcznymi wiertarkami, przy czym wierci się średnicę od 100-200 mm, a długość ogranicza odległość 1 m. Maszyny zmotoryzowane, hydrauliczne i elektryczne zwiększają wymiar poprzeczny otworu i długość przejścia do trzech metrów. Kratki do fundamentów palowych wymagają warstwy piasku i tłucznia o grubości 15 - 20 cm.

Dozwolony jest skład pościeli:

- drobny kamień kruszony, piasek - odpowiednio 1: 2;

- piasek gruboziarnisty, żwir średniej frakcji - odpowiednio 2:3.

Liczbę prętów pionowych przyjmuje się na podstawie obliczeń, ale jeśli ich nie ma, przyjmuje się margines bezpieczeństwa podstawy, stosy znajdują się z minimalnym krokiem 1 m. Środki prętów pokrywają się z osiami domu podział, średnica stosów może wynosić 170 - 400 mm. Do zbrojenia stosuje się ramy spawane lub dziane ze wzmocnieniem żebrowanym o średnicy powyżej 12 mm. Pręty podłużne powinny być wykonane z metalu klasy A-3, a A-1 powinny być ułożone w kierunku poprzecznym.

Proces i etapy wylewania grilla

Uszczelnienie wylotów zbrojenia i sztywne połączenie rusztu z palami zapewnia się w przypadku słabych gruntów i bocznych obciążeń budynku. Końce są zagięte i przymocowane do ramy rusztu za pomocą drutu dziewiarskiego. Ruszt wylewany jest warstwami, do 25 cm betonuje się w jednym kroku.Do usunięcia pęcherzyków powietrza z masy służy wibrator elektryczny. Beton zyskuje 100% wytrzymałości po 28 dniach, dopiero po obciążeniu i ustawieniu rusztu.

Instrukcje krok po kroku dotyczące prawidłowego napełniania:

- wypełnić szalunek o jedną trzecią;

- rura mieszacza jest podniesiona tak, że część opada na dno;

- wyciekająca masa jest dociskana do podłoża, tworząc sztywną platformę nośną;

- złączki są wstawiane tak, aby góra nie wystawała ponad poziom rury;

- w górnej części betonu umieszczany jest pręt gwintowany do łączenia z rusztem, element wystaje 30 cm.

Lepiej jest ciągle wylewać szalunek z przerwą na zagęszczenie warstw. Jeśli wykopiesz rów wzdłuż szerokości rusztu, nie potrzebujesz szalunku, beton można wylać bezpośrednio na ziemię.

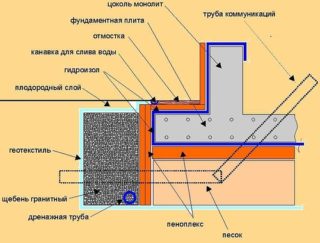

Wykonywanie prac przy ociepleniu fundamentu

Grill żelbetowy staje się zimnym mostem, niezależnie od położenia na poziomie gruntu. Konstrukcja odciąga ciepło od ścian, które są na niej wznoszone. Izolacja działa podobnie jak izolacja podstawy listwowej i chroni sam ruszt przed stratami energii.

Drewniana lub metalowa belka pozostawia pod domem nawianą wiatrem przestrzeń. Szczelina jest zamknięta izolacją, aby zaoszczędzić na ogrzewaniu domu. W tej przestrzeni układana jest również kanalizacja, wodociągi, a izolacja termiczna zapobiega zamarzaniu wody i kanalizacji.

Gruz i liście dostają się do otwartej przestrzeni pod budynkiem, co będzie wymagało dodatkowego czyszczenia. Zamknięta i pięknie wykończona dolna część wygląda atrakcyjnie i zdobi elewację. Ocieplenie piwnicy odbywa się jednocześnie z utworzeniem izolowanego obszaru ślepego na zewnątrz wzdłuż obwodu ścian. Opcje izolacji termicznej zależą od wysokości części piwnicznej, cech rusztu.

Możliwe błędy

Lepiej powierzyć montaż pali z rusztem specjalistom lub pracę zgodnie z rysunkiem i dopiero po obliczeniu technicznym. Naruszenie technologii doprowadzi do osiadania i zniszczenia domu.

Typowe błędy:

- brak pionowości podczas pogłębiania stosu;

- użycie wgłębień podczas dokręcania prętów śrubowych;

- instalacja tak, aby stos dotykał solidnego fundamentu, ale powinien wchodzić w niego o 0,2 - 0,3 m;

- naruszenie planu technicznego rozmieszczenia elementów;

- ignorując metalowe główki na szczycie stosu;

- wykorzystanie otworów ze starych pali do montażu nowych.

Pochylone pręty zmniejszają nośność fundamentu, z czasem takie elementy można wyciągnąć z ziemi. Pale należy wbić w ziemię, zaczynając od powierzchni gruntu. Wnęka elementu jest zabetonowana po kuciu i jest ograniczona kabłąkiem chroniącym przed wilgocią.

Plusy i minusy fundamentu palowo-grillowego

Urządzenie wymaga mniej materiałów niż do produkcji litej, monolitycznej płyty, przy czym wybrane jest dowolne pogłębienie, możliwe jest budowanie na chwiejnej glebie lub w warunkach wiecznej zmarzliny. Niewielka objętość wykopanego gruntu nie wymaga użycia koparki, a do wbijania pali śrubowych służy wiertarka.

Cechy technologiczne pozwalają obniżyć koszt fundamentu palowego do podobnego wskaźnika dla fundamentu taśmowego, wykazując jednocześnie wysoką charakterystykę wytrzymałościową. Zmniejszenie pracochłonności powoduje, że kompleks prac wraz z dociepleniem wykonuje trzyosobowy zespół specjalistów.

Wadą fundamentu palowego z rusztem jest to, że w takich domach trudno jest zbudować piwnicę lub piwnicę. Do ich budowy wymagany jest dodatkowy zestaw prac, aby uszczelnić przestrzeń ciepłymi ścianami, co zwiększa koszt budowy.

Technologia zakłada precyzyjne przyleganie do proporcji składników betonu i klas materiałów składowych, aby zapobiec pękaniu pręta pod wpływem bocznego nacisku gruntu.