Przy układaniu fundamentów pod budynki uwzględnia się ich pełny koszt oraz możliwość udźwignięcia masy budynku. Różnorodność podstaw kolumnowych to podstawa typu szklanego, która jest klasyfikowana jako prefabrykowana i niezawodna.

Obszar zastosowań

Fundamenty żelbetowe prefabrykowane typu szklanego wykonane są z betonu ciężkiego.

Projekt jest stosowany w wielopiętrowej konstrukcji ramowo-panelowej budynków użyteczności publicznej, przy budowie pomieszczeń produkcyjnych i pomocniczych, przedsiębiorstw przemysłowych. Na takich fundamentach budowane są mosty, parkingi podziemne, magazyny, hangary.

Może być stosowany w regionach niesejsmicznych i sejsmicznie niebezpiecznych. Dopuszcza się montaż na gruntach o środowisku nieagresywnym, słabo lub umiarkowanie agresywnym.

Dysze fundamentowe nie są przeznaczone do montażu na wiecznej zmarzlinie, osiadaniu i gruntach sypkich (podkopanych).

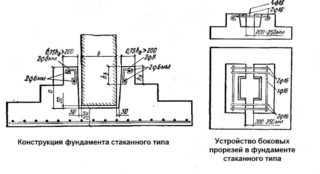

Szklana konstrukcja fundamentowa

Płyta podstawowa o grubości co najmniej 250 mm może składać się z kilku stopni, tworząc monolityczną strukturę o kształcie piramidy lub stożka. Płyta przejmuje obciążenia pionowe od słupów, na których montowany jest budynek.

Podkolumna w kształcie piramidy lub kwadratu ma wnękę, w której montowane są kolumny. Po złożeniu podstawa wygląda jak szkło, od którego pochodzi nazwa.

Wysokość podkolumny można zwiększyć w zależności od możliwego obciążenia i konfiguracji budynku.

Całość szkła wzmocniona jest stalowymi prętami i siatką wzmacniającą.

Plusy i minusy szklanych podstaw

Podstawa kolumnowa typu szklanego ma szereg zalet:

- gwarantowana fabrycznie zgodność z wymiarami geometrycznymi zgodnie z rysunkami;

- wytrzymałość betonu fabrycznego, kontrola jakości przez laboratoria fabryczne;

- szybka instalacja podstawy;

- minimum przygotowawczych robót ziemnych, które nie wymagają kosztownego zagospodarowania gleby;

- budowa rozpoczyna się bez czekania, aż beton nabierze siły;

- instalacja na większości rodzajów gleby;

- długa żywotność przy jednoczesnej ochronie przed agresywnym działaniem wilgoci;

- możliwość tworzenia fundamentów rozproszonych o dowolnej wielkości i geometrii.

Wady, które ograniczają stosowanie dysz fundamentowych do kolumny w budownictwie prywatnym, obejmują wysoki koszt, złożoność transportu i potrzebę dużej wolnej przestrzeni do prac instalacyjnych.

Standardy produkcyjne

GOST 24022-80 ma zastosowanie do jednopiętrowych budynków rolniczych, w których może być wymagane wzmocnienie konstrukcyjne.

Wymagania techniczne

Fundamenty są produkowane w stalowych formach, aby zapewnić precyzyjną geometrię.

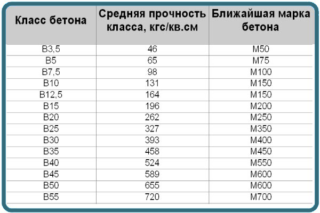

Klasa betonu nie może być niższa niż M200. Marka M300 jest używana, jeśli takie wymaganie zostanie ustalone przez projekt. Wytrzymałość rzeczywista i odpuszczająca betonu przy wysyłce nie powinna być mniejsza niż 70% obliczonej, a w okresie zimowym nie mniejsza niż 90%.

Odporność na mróz dobierana jest na podstawie warunków klimatycznych obszaru użytkowania.

Grubość warstwy ochronnej wynosi 50 mm z odchyleniem nie większym niż +10 mm i -5 mm. Otulina to odległość od zewnętrznej powierzchni konstrukcji do najbliższego zbrojenia w siatce.

Każde skrzyżowanie musi być połączone spawaniem - skręcanie drutem dziewiarskim jest niedozwolone.

Odchylenie wymiarów okularów od rysunków nie powinno przekraczać 16 mm w płaszczyźnie poziomej i 10 mm w płaszczyźnie pionowej.

Połączenie słupa i fundamentu

Kolumny betonowe są montowane we wnęce i zbrojone, wyrównując w płaszczyźnie pionowej. Szczelinę między słupkiem a ściankami szkła wylewa się betonem o klasie nie niższej niż M200.

Do zbrojenia uwalnianego ze ścian przyspawane są stalowe słupy, wolne ubytki wypełniane są również zaprawą cementową. Kotwienie jest możliwe.

Wymiary (edytuj)

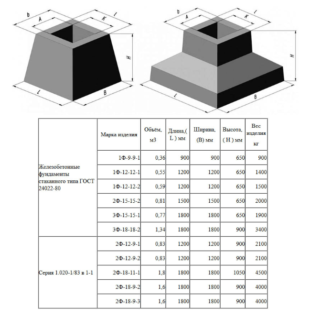

Standardowe wymiary geometryczne okularów do kolumn podano w tabeli w GOST. Niezwykle ważne są wymiary podeszwy, które mogą wynosić od 1200x1200 do 2100x2100 mm. Nośność całego fundamentu zależy od powierzchni.

W niektórych przypadkach GOST dopuszcza minimalny rozmiar płyty podstawy 900x900 mm.

Wysokość całej konstrukcji waha się od 750 do 1050 mm, z czego co najmniej jedna trzecia to grubość płyty podstawy.

Metody klasyfikacji i oznaczenie produktu

Z

- 1F przeznaczony jest do słupów-słupów o wymiarach geometrycznych 300x300m.

- 2F - fundament pod słupy 400x400 mm.

W zależności od grubości ścian i możliwego obciążenia fundamenty dzielimy na 3 rodzaje.

Pierwsza przeznaczona jest do budowy ścian o grubości do 250 mm, a druga do murów grubszych niż 250 mm. Trzeci typ przeznaczony jest do szczególnie ciężkich konstrukcji i jest przewidziany w projekcie.

Ponadto rozróżnia się dwa typy, w zależności od pracy w środowiskach agresywnych: H - przepuszczalność normalna, P - przepuszczalność zmniejszona.

Cechowanie

Oznaczenie fundamentu wykonuje się farbą na bocznej powierzchni konstrukcji. Oznakowanie składa się z jednej lub dwóch grup alfanumerycznych oddzielonych myślnikiem.

W pierwszej grupie, według GOST, wymiary podeszwy i wysokość produktu są podane w decymetrach, które są zaokrąglane do liczb całkowitych.

Druga grupa ujawnia nośność, a także rodzaj przepuszczalności, jeśli fundament jest przeznaczony do umieszczenia w środowiskach agresywnych.

Przykłady oznaczeń:

- 1F13.8-1. Fundament pod słup 300x300 mm o wymiarach stopy 1300x1300 mm, wysokość 800 mm. Nośność 1 grupy dla ścian o grubości do 250 mm.

- 2F20.9-2P. Wymiar poprzeczny kolumny to 400x400 mm, podeszwa 2000x2000, wysokość 900 mm. Istnieje możliwość budowy ścian grubszych niż 250 mm, stosuje się beton o obniżonej przepuszczalności.

Kroki instalacji

Fundamenty typu szklanego stawiają zwiększone wymagania co do składu mechanicznego gruntu. Grunty wiecznej zmarzliny, zasypywania i osiadania są nieodpowiednie, ponieważ pod całą masą budynku możliwe jest osiadanie i zniszczenie całej konstrukcji. Ruchy są możliwe również na falochronach w zimie.

Przed wyborem rodzaju fundamentu przeprowadzane są badania geologiczne, w których oprócz wytrzymałości określa się stan hydrologiczny, minimalny i maksymalny poziom wód gruntowych na podstawie obserwacji wieloletnich.

W razie potrzeby obszar jest osuszany, wykonuje się drenaż. Możliwość zagłębienia się w grunt uzależniona jest od wysokości wody.

Po pozytywnej decyzji o zastosowaniu podkładu szklanego rozpoczynają wstępne działania.

Przygotowanie do instalacji

Plac budowy jest oczyszczony z odpadów budowlanych i wszelkiej roślinności, drzewa są wyrywane z korzeniami. Rozplanowanie terenu odbywa się przy pomocy buldożerów. Jeśli projekt przewiduje wykop, gleba jest wykopywana ciężkimi koparkami.Oprócz ogólnych można wykopać dół na obwodzie budynku lub osobno dla każdej szyby.

Podłoże zagęszczające, jeśli przewiduje to projekt, powinno wystawać 300 mm poza płytę podstawy z każdej strony. Na tej podstawie przeprowadza się pobieranie próbek gleby.

Pod koniec pobierania próbek ziemi dno wykopu jest wyrównywane i ubijane za pomocą środków mechanicznych.

Na glebach skłonnych do osiadania ułóż poduszkę zagęszczającą z drobnego pokruszonego kamienia i piasku. Najpierw wylewa się warstwę pokruszonego kamienia, którą ubija się za pomocą urządzeń mechanicznych lub przystawek do mechanizmów konstrukcyjnych. Kolejna warstwa to piasek. Po zalaniu wodą poduszka z piasku jest ubijana w taki sam sposób, jak kruszony kamień.

Kolejnym etapem jest oznaczenie lokalizacji fundamentów. Za pomocą listew przypodłogowych, sznurka (drut 2 mm) i pionu zaznacz dokładny punkt montażu bloczków. Następnie, korzystając z szablonu wymiarowego na ziemi, zmierz położenie boków fundamentów. Dla wygody montażu fundamentu kołki są wbijane w ziemię, które są połączone sznurkiem.

Poziomy poziom wszystkich podstaw jest wyrównywany poziomicą. Poziom powinien być zbliżony do idealnego - w razie potrzeby dodaj poduszkę.

Roboty instalacyjne

Pracownicy, którzy zostali przeszkoleni i posiadają uprawnienia do pracy z mechanizmami podnoszącymi, mogą instalować.

- Sprawdź stan i w razie potrzeby popraw pętle montażowe. Pomaluj położenie boków zgodnie z projektem.

- Zawiesie wykonuje się za pomocą dwóch lub czterech haków w zależności od wagi produktu.

- Po podniesieniu dolna część płyty podstawy jest czyszczona z przylegającego gruntu.

- Dokładną orientację fundamentu wykonuje się ręcznie na wysokości 15–20 cm od ziemi.

- Ostatecznej regulacji dokonujemy łomami po opuszczeniu klocka na ziemię.

- Przed zasypaniem gruntu fundament jest chroniony przed wilgocią. Użyj metody klejenia lub powlekania specjalnymi związkami.

- Po zainstalowaniu wszystkich okularów rozpoczyna się montaż kolumn.

Fundamenty typu szklanego są aktywnie wykorzystywane w budownictwie przemysłowym i cywilnym. Konstrukcja pozwala skrócić czas montażu podstaw i zaraz po tym rozpocząć budowę. Prefabrykacja bloczków gwarantuje ich wytrzymałość i wymiary geometryczne, co przyspiesza montaż i przyczynia się do stabilności konstrukcji.