Beton spowalnia wiązanie w niskich temperaturach nieco powyżej zera, a wartości ujemne niszczą strukturę sztucznego kamienia. Wylewanie betonu zimą powoduje, że woda nie ma czasu na reakcję z cementem, zamarza i zwiększa swoją objętość. Powstające wewnątrz naprężenia niszczą beton, który nie nabrał wytrzymałości. Wraz z nadejściem ciepła woda rozmraża się, a ustawienie jest kontynuowane. Ale w ciele materiału znajdują się zniszczone struktury, które zmniejszają nośność.

Cechy wylewania betonu w temperaturach ujemnych

Do utwardzania betonu potrzebne jest optymalne środowisko, jeśli powietrze nie nagrzało się więcej niż + 5 ° C lub wartości są zredukowane do wartości ujemnych. Warunki wilgotnościowo-temperaturowe są tworzone w celu skrócenia czasu utwardzania i przyrostu siły we wczesnych stadiach.

Metody przyspieszania:

- ogrzewanie z powodu wewnętrznego ciepła masy betonowej;

- doprowadzenie ciepła do konstrukcji z zewnątrz.

Pierwsza metoda jest stosowana do odmian szybko twardniejących, mieszanek o wysokiej wytrzymałości, drobnoziarnistych odmian cementu. Do tej grupy należą środki ściągające o niskim stopniu przyjmowania płynów. Betonowanie w niskich temperaturach odbywa się z dodatkiem plastyfikatorów w celu zmniejszenia objętości wymaganej wody, a chemiczne dodatki przeciw zamarzaniu przyspieszają wiązanie.

Temperatura wewnątrz produktu zależy od ilości energii, która jest wytwarzana podczas egzotermicznego procesu przyłączania cząsteczek wody. Taka energia nie wystarcza do uzyskania siły stopnia zerwania, aw warunkach mrozowych tego stopnia nie da się osiągnąć bez dodatkowych działań.

- masywne struktury - nie mniej niż + 5 ° С;

- konstrukcje cienkościenne - nie mniej niż + 20 ° С.

Czasami wystarczająca ilość energii może być dostarczona z zewnątrz do produktu z negatywnymi wskaźnikami. Wewnętrzna rezerwa ciepła w betonie jest zwiększana przez podgrzewanie kruszyw i płynów. W tym celu obserwuje się pewną technologię przygotowania rozwiązania na placu budowy, co wymaga dodatkowych kosztów pracy i energii.

Rzeczy do rozważenia podczas układania betonu zimą

Podczas przygotowywania mieszanki elementy betonowe są chronione przed zaspami śnieżnymi, oblodzeniem i zamarzaniem. Spoiwa przechowywane są w zamkniętych pojemnikach lub workach wykonanych z materiału odpornego na wilgoć. W fabrykach podgrzewane są komponenty, agregaty i woda w celu dystrybucji do mieszarek samochodowych. Roztwór przygotowuje się w ogrzewanym pomieszczeniu, dzięki czemu na wyjściu uzyskuje się masę o wymaganej temperaturze.

Piasek i tłuczeń ogrzewane są za pomocą rejestrów w postaci wymienników ciepła, przez które przepływa para lub woda ogrzana do +90°C. Ciecz odbiera temperaturę w podgrzewaczach wody, skąd jest dostarczana do zbiorników zasilających. Zbiorniki są umieszczone w pobliżu miejsca przygotowania i wyposażone w urządzenie do opróżniania dozowanego.

Temperatura masy może wzrosnąć, jeśli mieszanka jest przygotowywana w mieszalnikach elektrycznych, wewnątrz których zapewnione jest ogrzewanie parowe. Mieszanka jest transportowana w ogrzewanych mieszalnikach samochodowych, stosowane są izolowane pojemniki.

Wylewanie betonu w temperaturach poniżej zera odbywa się w wywrotkach, gdzie temperatura ciała wzrasta pod wpływem gazów spalinowych podczas wydechu. Nadwozie auta pokryte jest osłonami termoizolacyjnymi, drewnianymi nakładkami lub plandekami. Mieszanka dostarczana jest na miejsce bez dodatkowych przeciążeń po drodze, aby nie zmniejszać ilości energii wewnętrznej.

Węże i rury betonowe przed wprowadzeniem do szalunku są podgrzewane, a po zakończeniu pracy czyszczone skrobakami. Nie wolno spłukiwać wodą, aby wewnątrz rury nie pojawił się lód.

Stosowanie dodatków przy wylewaniu betonu

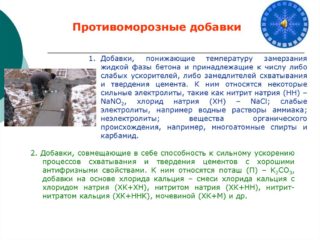

Składniki przeciw zamarzaniu:

- azotan sodu;

- chlorek sodu + chlorek wapnia;

- azotyn sodu + chlorek wapnia;

- mocznik + azotan wapnia;

- azotan wapnia-azotyn + mocznik;

- chlorek wapnia + mocznik;

- potaż.

Dodatki dobierane są w zależności od konstrukcji, ilości okuć, obecności prądów wirowych i warunków pogodowych. Podczas wylewania konstrukcji ze wzmocnieniem z metalu utwardzanego termicznie nie można dodawać składników przeciw zamarzaniu. Modyfikatorów nie stosuje się podczas betonowania konstrukcji, gdzie następnie nastąpi elektryfikacja i pojawią się indukcyjne prądy wirowe.

Dodatki przeciw zamarzaniu spowalniają osiągnięcie wytrzymałości w porównaniu z czasem wiązania w normalnym środowisku i bez dodatków. Potaż prowadzi do tego, że w temperaturze -50°C beton stwardnieje tylko o 75% w ciągu 28 dni, podczas gdy w normalnych warunkach mieszanka zyskałaby 100% wytrzymałości.

Uwzględnia się wpływ dodatkowych składników na właściwości mechaniczne i technologiczne roztworu, np. plastyczność, urabialność. Beton z mocznikiem nie powinien być podgrzewany powyżej + 40 ° С, ponieważ dodatek ulega zniszczeniu. Sole chlorkowe tworzą na powierzchni białawą powłokę, która pogarsza wygląd struktury. Mieszanka betonowa nie może zawierać nierozpuszczonych cząstek soli.

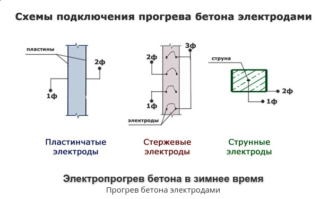

Technologia betonu elektroporowatego

Elektrody dostarczają prąd elektryczny, uwalniane jest ciepło, które zużywa się na podwyższenie temperatury powłoki i masy betonowej oraz kompensuje straty energii w otaczającym pomieszczeniu. Ogrzewanie betonu zależy od ilości wyprodukowanej energii, tryb dobierany jest w zależności od strat ciepła w mrozie

Szalunek grzewczy odprowadza ciepło z jego obszaru poprzez wymianę ciepła, stosuje się następujące elementy:

- płytki z miki;

- kable;

- Elementy grzejne;

- tkanina węglowo-grafitowa;

- siatki grzewcze.

Ta metoda jest optymalna dla fundamentów (SNiP 303.01 - 1987) i podstaw do instalacji sprzętu, jest stosowana do kolumn, dźwigarów, monolitycznych przekrojów podłóg.

Ogrzewanie podczerwone to wzrost temperatury betonu z emiterów odpowiednich fal skierowanych na powierzchnię produktu żelbetowego.

Używany do następujących prac:

- podgrzewanie zamarzniętych gleb i betonu, szalunków, zbrojenia;

- skrócenie czasu wiązania w szalunku przesuwnym;

- uzyskanie kurtyny termicznej w miejscach niedostępnych dla ogrzewania elektrycznego.

Układ fazowy określa sposób wymiany prądu w strukturze. Jeśli przeciwległe elektrody są połączone z różnymi biegunami, prąd przepływa przez całą masę betonową. Jeśli sąsiednie płyty są połączone z różnymi biegunami, prąd podgrzewa krawędzie betonu, a warstwa wewnętrzna nagrzewa się ze względu na początkową zawartość ciepła.

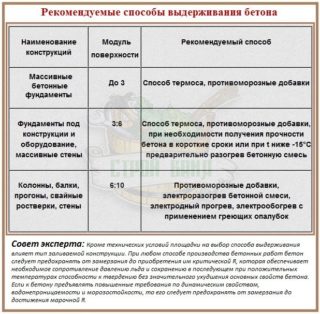

Izolacja cieplna betonu

Istnieją metody na utrzymanie mieszanki:

- termos;

- termos z akceleratorami wiązania masy;

- termos z zastosowaniem łączonych substancji, które jednocześnie przyspieszają twardnienie i poprawiają plastyczność.

Izolacja termiczna to ekonomiczna opcja wylewania betonu w temperaturach ujemnych. Wykorzystywana jest energia uzyskana podczas utwardzania mieszanki, która jest magazynowana wewnątrz masy dzięki ciepłemu szalunkowi. Masa nabiera mocy na czas, pomimo zimnej pory roku.

Termos służy do wlewania roztworu do dowolnej konstrukcji, a także w przypadku wysokich wymagań dotyczących jakości betonu pod względem przepuszczalności wody i mrozoodporności. Podgrzewanie mieszanki wyklucza pojawianie się naprężeń w masie i występowanie pęknięć. Dobór parametrów izolacji uzależniony jest od masywności konstrukcji, warunków atmosferycznych, wiatru oraz aktywności spoiwa.

Ogrzewanie betonowe wewnętrzne i zewnętrzne

Temperatura roztworu bez modyfikatorów przeciw zamarzaniu nie powinna być niższa niż +5°C, a dodatki zwiększają zakres pracy do -10°C. Konstrukcje betonowe można obciążać i dalszą pracę wykonywać dopiero po osiągnięciu 100% wytrzymałości na ściskanie.

Podgrzana masa betonowa jest mieszana zimą o 25% dłużej w porównaniu do przygotowania na ciepło. Podstawa do układania jest podgrzewana, jeśli istnieje ryzyko zamarznięcia w kontakcie ze starym betonem lub metalowymi elementami osadzonymi. Wibracje betonu do destylacji bąbelków trwają dłużej o 25% czasu.

Izolacja zewnętrzna jest zorganizowana przy użyciu lekkich materiałów szalunkowych, na przykład trzywarstwowych paneli ściennych, których zewnętrzna część wykonana jest z cementu azbestowego, metalu, sklejki, a warstwa wewnętrzna to pianka poliuretanowa.

Ogrzewanie wewnętrzne wykorzystuje energię z szafy rozdzielczej za pośrednictwem kabli. Promieniowanie podczerwone zakłada pełną automatyzację z okresowym włączaniem i wyłączaniem urządzenia zgodnie z zadanym programem.