Działanie fundamentu uzależnione jest od sposobu montażu oraz materiału na końcu pala, za pomocą którego pióra mocowane są do rusztu lub litej płyty. Głowica pala zapewnia wytrzymałość, trwałość osiowej konstrukcji nośnej. W elementach śrubowych, wbijanych i wbijanych stosuje się kombinacje betonu i stali, drewna i metalu. W niektórych przypadkach system pali nośnych wraz z blatami nie znajduje konkurentów.

Opis głowicy pala

Pale to część rdzeniowa, która przenosi siły z części nadziemnej konstrukcji na podłoże za pomocą powierzchni piętowej i bocznej. Górna część nazywa się głową, jest bezpiecznie przymocowana do języka. Wymiary i kształt blatu różnią się w zależności od montażu belki łączącej i monolitycznej podstawy.

Spawanie odbywa się na powierzchni głowicy:

- szkło jest przyspawane do miejsca;

- dołączone są elementy wzmacniające (chusteczki).

Wytrzymałość głowicy pala sprawdzana jest poprzez pomiar instrumentalny i oględziny z identyfikacją wad. W krytycznych obiektach stosowana jest metoda diagnostyki ultradźwiękowej oraz głębokiej defektoskopii kapilarnej.

Urządzenie i cel

Wierzchołki prętów pełnią następujące funkcje:

- zamocuj kratki w pozycji montażowej;

- przymocuj wspólną ramę za pomocą opasek łączących.

Rozmiar końcówki zależy od wielkości stosu i ciężaru właściwego materiału, z którego jest on wytwarzany. Wewnętrzna średnica łba musi być większa niż zewnętrzna średnica pala, aby mogła się po nim przesuwać.

Odmiany, rozmiary i funkcje

Wierzchołek wspornika pionowego ma kształt koła, kwadratu i wielokąta, kontur jest wybrany na obrazie pręta palowego. Rodzaje zagłówków różnią się sposobem mocowania.

W zależności od kształtu i funkcji blatów to:

- W kształcie litery T. Są przykręcane lub przyspawane do wewnętrznej strony podpory. Taki kształt umożliwia zamontowanie szalunku stropowego do kolejnego betonowania.

- W kształcie litery U. Układa się je na stosie od góry. Przeznaczony do montażu rusztów i belek.

Pręty są wykonane z drewna, betonu, ale powszechne są odmiany zbrojonego betonu i metalowe śruby. Podpory są składane i nieusuwalne.

Wzmocniony beton

Pale mają długość od 3 do 12 metrów, często o pełnym przekroju w formie kwadratu. Produkowane są pręty żelbetowe o trójkątnej, okrągłej, złożonej pryzmatycznej podstawie. Wewnątrz znajduje się wzmocnienie w postaci trójwymiarowej ramy, aby wytrzymać obciążenia od konstrukcji i siły podczas zanurzenia. W górnej części stosu zwiększa się objętość metalu konstrukcyjnego w postaci wzmocnionego łba.

Głowica do pala żelbetowego ma wymiar minimalny 20 x 20 cm, długość pręta określona jest przez obciążenie budynku. Montaż pali i wyrównanie głowic jest drogi.Prosta konstrukcja jest spawana w postaci blachy stalowej z zamontowanymi pierścieniami uszczelniającymi i usztywnieniami w postaci żeber.

Drewniany

Do takich podpór stosuje się drzewa iglaste o obniżonej zdolności wchłaniania wilgoci. Umieszczane są długie kłody o średnicy do 40 cm, uprzednio impregnowane związkami przeciw gniciu. Podpory do drewna są pakowane, pojedyncze i kompozytowe, zatapiane młotami mechanicznymi i spalinowymi, wibracyjnymi kafarami.

Na końcach prętów metalowe buty ułożone są w formie czworościennej lub trójkątnej piramidy. Przejmują obciążenie od uderzeń podczas penetracji i nie pozwalają na odkształcenie i rozwarstwienie zaostrzonego pióra drewna. Głowica pala wykonana jest z blachy stalowej lub żeliwa i chroniona jarzmem w postaci metalowego pierścienia.

Wkręt

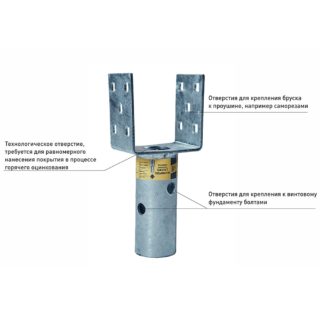

W budownictwie ten typ reprezentują rury stalowe (średnica od 50 do 350 mm) z łopatkami na dole, które wnikają w grunt ruchami śrubowymi, a następnie są wewnątrz betonowane. Grubość ścian takich pali wynosi 4 - 6 mm, a długość waha się od 4 do 12 metrów. Czubek pręta jest spiczasty, a koniec części naziemnej jest wyposażony w metalową nasadkę na pale śrubowe, która jest przyspawana do zewnętrznej powłoki rury.

Konstrukcja blatu uzależniona jest od istotnych cech rusztu, który podtrzymuje pierwszą koronę pręta, monolityczną podstawę lub nadproże z belki żelbetowej. Główka pala śrubowego wykonana jest z wysokiej jakości stali konstrukcyjnej, element końcowy pokryty jest podkładami alkidowymi.

Składany

Zdejmowane zakończenia stosowane są rzadziej typów nierozłącznych, stosuje się je w przypadku konstrukcji tymczasowej lub przy ręcznym montażu elementów wsporczych.

Rowki są wiercone poprzecznie w kilku miejscach, a zamiast spawania umieszczane są kołki lub śruby z nakrętkami. Prawidłowo zaprojektowana podpora z dobrym dokręceniem okuć nie ma luzów. Głowice składane stosuje się podczas betonowania podłoża w ciężkim gruncie lub przy montażu kołków drewnianych. Zdejmowane końcówki są produkowane w zakładzie seryjnie, każdemu z nich przypisane są standardowe wymiary, stosowana jest stal SP-5.

Nieskładany

Spawany łeb fundamentu jest umieszczany podczas drążenia otworów za pomocą wiertła do otworów, pozytywnym punktem jest zapobieganie przedostawaniu się wilgoci i tlenu do podpory. Przed spawaniem krawędź głowicy podkreśla się pilnikiem, czyszczonym szlifierką do szerokości 3 cm.

Schemat instalacji:

- ustawienie blatu w pozycji kontrolnej;

- sczepianie elektrodą w kilku punktach;

- pełnowartościowe spawanie;

- pozostawienie wylotu wentylacyjnego;

- usuwanie żużla i malowanie.

Spawanie odbywa się za pomocą uniwersalnych elektrod zaprojektowanych na prąd 100 A.

Pale o przekroju 57x57, 76x76, 76x89 mm umieszcza się pod małymi budynkami. Rozmiar 89x89 i więcej służy do budowy domów na niestabilnych glebach.

Metody cięcia głowy

Podpory pali z ukośnymi i poziomymi pęknięciami, które rozszerzają się o więcej niż 0,3 mm, są wzmacniane klatką żelbetową o ścianach nie cieńszych niż 100 mm lub całkowicie się zmieniają. Wierzchołki są odcinane po zamocowaniu rur w ziemi. Głowicę umieszcza się na rurze palowej po przecięciu zbrojenia wewnątrz żelbetu.

Aby odciąć końce prętów, stosuje się następującą metodę:

- młot pneumatyczny;

- nożyce hydrauliczne.

Pierwsza metoda ma tę wadę, że miejsce cięcia jest niskiej jakości ze względu na nieprawidłowości. Istnieje niebezpieczeństwo uszkodzenia powierzchni poniżej linii znakowania. Metoda za pomocą hydrauliki dokładniej radzi sobie z zadaniem, ale wyróżnia się wysokim kosztem.

Metody instalacji

Otwarte dopasowanie oznacza, że w środku głowy znajduje się otwór, który przechodzi do pręta. Jest to przydatne, jeśli stos jest dostarczany z końcówką już zamontowaną w fabryce. Inną opcją byłoby umieszczenie komunikacji w korpusie stosu. Otwarta dziura przyjmuje osady w środku, dlatego taka głowica jest pokryta odpowiednikiem lub uszczelniona związkami hydrofobowymi, na przykład żywicą lub bitumem.

Młotek

Rębak wyłamuje cząstki betonu z górnej powierzchni pala, co na podstawie pomiarów jest uznawane za niepotrzebne. Proces jest pracochłonny, zajmuje dużo czasu, dlatego trzyosobowy zespół odcina główki 15 podpór w ciągu dnia roboczego.

Na języku zaznaczona (narysowana) linia znakująca, wzdłuż której należy skrócić element nośny. Małe części są stopniowo usuwane młotkiem, aż do osiągnięcia wymaganego znaku. Czasami używany jest młotek mechaniczny, taki jak urządzenie z silnikiem Diesla. Młot jest metodycznie zrzucany na powierzchnię, a uniesienie jest spowodowane odrzutem. Młotek jest dokładniejszy, ponieważ nie występuje odrzut ani upadek.

Nożyce hydrauliczne

Wszechstronny sprzęt pozwala na lepszą pracę i wyrównanie powierzchni. Obcinaki tłokowe synchronicznie niszczą i usuwają niepotrzebne kawałki wierzchu stosu. Nożyce są montowane na różnych urządzeniach o odpowiedniej mocy, z hydraulicznym posuwem. Modernizacja koparki lub ciągnika odbywa się w celu zmniejszenia kosztów eksploatacji nożyc hydraulicznych.

Końce podpory docinane są za pomocą pił tarczowych, frezów maszynowych oraz urządzeń ręcznych. Koszty pracy przy tak ekonomicznej metodzie są niewielkie, praca przebiega szybciej. Dobierana jest prawidłowa średnica frezu i ustalany jest optymalny tryb pracy.

Zalecenia

Warstwa antykorozyjna jest usuwana kilka centymetrów od cięcia podczas skracania metalowych prętów w celu wydłużenia żywotności podpór pali. Montaż głowic odbywa się po wyrównaniu terenu na końcu, po czym sprawdzana jest linia poziomu wszystkich pali.

Ruszt montuje się po zmierzeniu płaszczyzny głowic, które muszą być idealnie wyrównane, bez różnicy w śladach. Blaty metalowe spawane są falownikiem o prądzie 100 A. Blaty betonowe są uszczelniane zaprawą po umieszczeniu szalunku pod fundamentem.