Pojawienie się nowych materiałów budowlanych umożliwia przyspieszenie budowy budynków, zmniejszenie ich wagi i kosztów finansowych. Cegły zostały zastąpione pustakami betonowymi. Uniwersalny materiał budowlany służy do wykonywania fundamentów i ścian murowanych. Dzięki pustkom w konstrukcji zmniejsza straty ciepła i jest tańszy.

Normy i oznakowanie pustaków betonowych

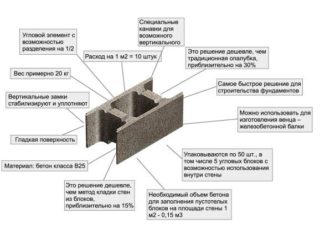

Puste bloki fundamentowe (FBB) to jeden z trzech rodzajów bloczków betonowych. Standard ich produkcji określa GOST 13579-78. Materiał budowlany jest wykonany z różnych rodzajów betonu, zbrojenie służy do zbrojenia. Kształt geometryczny produktu to równoległościan, w dolnej części znajdują się pionowe otwory. Grubość ich ścian wynosi co najmniej 100 mm. Wgłębienia nie sięgają powierzchni o 30 mm.

Wymiary produktu w mm:

- długość - 2380 (wskazano 24 dm);

- szerokość - 400, 500, 600;

- wysokość - 580 (w zaokrągleniu do 6 dm).

Oznaczenie produktów wskazuje ich rodzaj, wymiary (długość, szerokość, wysokość) w decymetrach, rodzaj betonu i GOST.

Wśród stosowanych rodzajów betonu:

- T - ciężki;

- P - porowaty z wypełnieniem z ekspandowanej gliny;

- C - krzemian.

Przykład oznaczenia: FBP 24.4.6-С GOST 13579-78. Blok fundamentowy jest pusty, długość 2380 mm, szerokość 400 mm, wysokość 580 mm. Materiał to gęsty beton silikatowy.

Oznaczenie nanoszone jest na bocznej części, można je uzupełnić o datę produkcji i nazwę firmy producenta.

Specyfikacje i funkcje

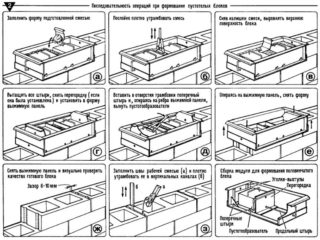

Produkty wytwarzane są metodą wibroprasowania. Odlewanie odbywa się w specjalnej formie. Fabrycznie gwarantuje to zgodność z określonymi parametrami geometrycznymi. Po zagęszczeniu za pomocą urządzeń wibracyjnych kompozycję gotuje się na parze. Procedura pozwala osiągnąć szybki zestaw sił. Zweryfikowana technologia umożliwia uzyskanie niezawodnego materiału, który może wytrzymać obciążenia łożyskowe i dynamiczne podczas pracy.

Cechą betonu krzemianowego jest brak cementu w kompozycji. Bloki są autoklawowane z wapna i piasku kwarcowego. Wyróżniają się jednorodną strukturą i niższym kosztem. Ciężki beton silikatowy zapewnia niezbędną wytrzymałość, mrozoodporność i izolację akustyczną. Produkty na bazie krzemianów są rzadko stosowane w budownictwie prywatnym.

Bloki z betonu spienionego, dzięki dodaniu do kompozycji porowatych wypełniaczy (żużla, wypalonej gliny) i plastyfikatorów, lepiej zatrzymują ciepło. Fundamenty budynków uzyskuje się przy niskim współczynniku przewodności cieplnej. Ponadto konstrukcja jest lżejsza niż produkty wykonane z ciężkiego betonu. Wadą materiału jest zwiększona absorpcja wilgoci. Ten typ bloczka nie jest zalecany do budowy fundamentów na obszarach o bliskim występowaniu wód gruntowych.

Przy wyborze materiału brane są pod uwagę warunki klimatyczne w regionie i cechy geologiczne terenu. Projektanci proponują rodzaj bloczków betonowych, które są odpowiednie do charakterystyki warunków eksploatacji.Pustki występujące w wyrobach podczas budowy ścian nieogrzewanych budynków lub pomieszczeń gospodarczych są wypełniane izolacją.

Powierzchnia bloków ma różny stopień przetworzenia:

- front - przeznaczony do malowania i wykańczania;

- bez twarzy - znajduje się w obszarach poza zasięgiem wzroku.

Wszystkie produkty wyposażone są w dwie pętle montażowe wykonane z pręta zbrojeniowego o średnicy 10 mm. Są niezbędne do transportu bloków, a także do załadunku i rozładunku. Produkty mają znaczną wagę (od 800 kg do 1170 kg), dlatego do ich przenoszenia wymagany jest sprzęt.

- Prostokątny geometryczny kształt pustaków fundamentowych pozwala na czytelne zaprojektowanie ścian piwnicy i cokołu.

- Produkty są zaprojektowane na długą żywotność około 50-100 lat. Wytrzymują wiele cykli zamrażania-rozmrażania i są odporne na aktywność sejsmiczną.

- Materiał budowlany jest ognioodporny, wytrzymuje działanie otwartego ognia i wysokich temperatur.

- Konstrukcje blokowe zapewniają dobrą izolację akustyczną.

Szybkość wznoszenia fundamentu listwowego lub kolumnowego jest znacznie wyższa niż przy pracy z cegłami lub przy użyciu monolitycznego odlewu taśmowego. Postawienie konstrukcji prefabrykowanej nie wymaga oczekiwania na stwardnienie roztworu betonu w ciągu miesiąca.

Dopuszczalne odchylenia

Wymiary geometryczne i kształt bloków muszą być zgodne ze standardowymi normami, ale dopuszczalne są niewielkie błędy parametrów:

- długość - 13 mm;

- szerokość - 8 mm;

- wysokość - 8 mm;

- wielkość szczelin wynosi 5 mm.

Wyroby z pęknięciami w betonie są niedopuszczalne, z wyjątkiem uszkodzeń powstałych na powierzchni w wyniku skurczu. Ich szerokość nie przekracza 0,1 mm dla ciężkich gatunków i 0,2 mm dla lekkiego betonu. Ważny jest nie tylko rozmiar, ale także waga produktów. Jeśli jest mniejsza od normy, popełniono błędy podczas produkcji i powstały puste przestrzenie wewnątrz konstrukcji. Wada wpłynie negatywnie na wytrzymałość bloku.

Zakres i porównanie z innymi elementami konstrukcyjnymi

Pustak jest popularny w różnych zastosowaniach budowlanych. W budynkach o niskiej zabudowie stosowany jest jako materiał na ściany nośne i ścianki działowe. Pustak betonowy przeznaczony jest do pomieszczeń mieszkalnych i technicznych, budynków gospodarczych, garaży. Podczas budowy fundamentu taśmowego materiał budowlany jest używany jako szalunek tracony. Zbrojenie układa się w puste przestrzenie i zalewa betonem. Rezultatem jest monolityczna struktura. Inne obszary zastosowania:

- tworzenie obudowy ochronnej podczas układania rurociągów;

- wznoszenie barier w budownictwie drogowym;

- materiał do budowy ogrodzeń i barier;

- urządzenie ramp i mostów.

- stałe FBS;

- solidny z wycięciem do komunikacji FBV;

- pusty FBP.

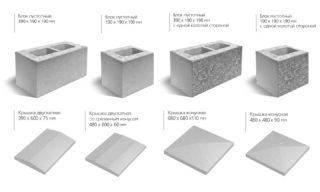

Konstrukcje mają standardowe rozmiary i wagi, wykonywane są z betonu ciężkiego, gęstego (krzemianowego) lub lekkiego (porowatego). Bloki pełne mają większą liczbę standardowych rozmiarów. Produkty produkowane są o długości 780, 880 mm, wysokości 280 mm. Ich waga jest mniejsza, dzięki czemu są łatwiejsze w użyciu w budownictwie prywatnym.

Każdy rodzaj bloczków betonowych ma zalety i wady. Produkty Solid zapewniają maksymalną nośność, mogą być stosowane na różnych budowach i nadają się do wszystkich stref klimatycznych. Ich wadą jest znaczna waga i koszt, które nie zawsze są uzasadnione przy wznoszeniu niskich budynków.

Oprócz bloczków betonowych do budowy fundamentów i filarów stosuje się gazobeton, pianobeton i żużel. Są małe i można je łatwo układać ręcznie. Wadą materiałów jest ich zwiększona higroskopijność. Podczas ich stosowania wzrastają koszty i koszty pracy związane z wykonaniem hydroizolacji. Pod względem wytrzymałości beton komórkowy jest gorszy od ciężkich i gęstych kompozycji.