Płyty żelbetowe stosowane są w konstrukcji nośnej budynków, tunelach blokujących i sieciach ciepłowniczych. Prawidłowe ułożenie płyt stropowych jest ważne dla wytrzymałości i trwałości konstrukcji. Panele wykonywane są poprzez betonowanie w szalunku, produkty dostarczane są na plac budowy i montowane w pozycji projektowej. Konstrukcje są testowane w fabryce pod kątem wytrzymałości i innych wskaźników, a jakość instalacji jest sprawdzana w miejscu instalacji.

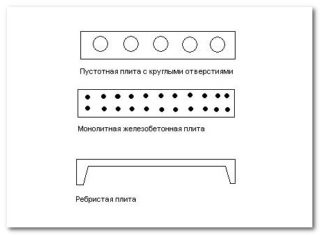

Odmiany płyt podłogowych

Panele wykonane są z wysokiej jakości komponentów zgodnie z technologią produkcji. Płyty wytrzymują duże obciążenia ze względu na ramę wzmacniającą, dlatego są stosowane jako bariery nośne w normalnych warunkach oraz w obszarach niebezpiecznych sejsmologicznie.

Produkty różnią się metodą produkcji zgodnie z GOST 26.434 - 1985:

- PC - produkcja szalunków;

- PB jest metodą bezszalkową.

W pierwszym przypadku stosuje się gotowy szalunek z zainstalowanymi konstrukcjami wzmacniającymi. Beton o wymaganym gatunku umieszczany jest w formach, poddawany wibracjom, przechodzi przez komory parowe i krzepnie. Do ramy stosuje się pręty stalowe AT-IV, AT-V, AT-VI (sprężone) i A-II, A-III (niesprężone). Zbrojenie poprzeczne wykonuje się za pomocą metalowej siatki.

Kontrola jakości potwierdza właściwości:

- wytrzymałość na ściskanie, zginanie, skręcanie;

- zgodność płaszczyzn i wymiarów;

- wskaźniki izolacji akustycznej i cieplnej.

Deskowanie odbywa się na przenośniku taśmowym. Przenośnik porusza taśmą żelbetową, na której grubości znajdują się liny stalowe. Taśma jest formowana, następnie izolowana specjalnym materiałem i podgrzewana do temperatury technologicznej w celu przyspieszenia procesów chemicznych. Po zestaleniu taśma jest przycinana na wymiar.

Formowanie bezkształtne ma tę zaletę, że można szybko przestawić produkcję na różne rozmiary paneli. Metoda ekstrudera to rodzaj formacji bezforemnej, do której stosuje się mechanizm wygładzający, który wyrównuje powierzchnię produktu i zapobiega pęknięciom.

Różnica w rodzaju pracy i konstrukcji

Płyty kanałowe umieszcza się w stropach nośnych pomiędzy poziomami budynku a dachami. Są odporne na ekstremalne temperatury, wyróżniają się podwyższoną izolacją akustyczną i zapobiegają rozprzestrzenianiu się ognia w przypadku pożaru. Grubość 220 mm, okrągłe, owalne lub kwadratowe otwory przelotowe są wykonane w korpusie na całej długości.

Produkty żebrowane służą do przykrywania i pokrywania dużych powierzchni, np. sal gimnastycznych, warsztatów, centrów handlowych. Główny korpus płyty prostokątnej jest płaski, wzdłuż boków wzdłużnych wykonane są usztywnienia. Wadą jest to, że sufit jest użebrowany, a zaletą jest wysoka odporność na obciążenia mechaniczne.

Płyty lite wyróżniają się dużą masą, wysoką wytrzymałością w porównaniu do innych produktów płytowych. Stosowane są przy budowie mocno obciążonych podłóg podłóg i piwnic, gdzie występuje duży ciężar i siły wibracji.

Panele ze skośnymi końcami stosowane są w konstrukcji szkieletowej i monolitycznej, przy budowie z dużych bloków, cegieł.Produkty monolityczne stanowią płytę betonową ze zbrojeniem, znajdują zastosowanie w budownictwie mieszkaniowym i przemysłowym budynków o silnych siłach wibracyjnych.

Uzupełniające panele lite wykonane są z gatunków betonu M450, M500, dzięki czemu wytrzymują 1 - 3 t/m². Stosowane są w mocno obciążonych podłogach, można je umieszczać na cokołach i fundamentach warsztatów przemysłowych, elektrowni. Płyty podłogowe lekkie wykonane są z licznymi pustkami, dzięki czemu są lekkie.

Płyty wytłaczarki są szeroko stosowane w różnych budynkach, zawierają o 5% mniej otworów niż wyroby puste. W procesie odlewania bezformowego mechanizm formujący wypycha otwory, produkt jest wzmacniany metalowymi linkami.

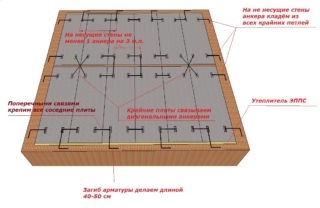

Wspieranie płyt

Istnieją zalecenia regulacyjne określone w SNiP 208.01 - 1985 „Podręcznik projektowania budynków mieszkalnych”:

- płyty pełne na ścianach betonowych i żelbetowych, metal i żelbet. poprzeczki - 80 - 120 mm, przy podparciu wzdłuż całego konturu przyjmuje się głębokość 60 - 90 mm;

- na ścianach z kamienia i cegły - 120 - 150 mm;

- na ogrodzeniach pionowych wykonanych z wibrowanych bloków lub płyt - 100 mm.

Dopuszcza się układanie płyt podłogowych na fundamencie listwowym, ścianach wykonanych z różnych materiałów, z wyjątkiem drewnianych belek i desek. Skrzynia wykonana z materiałów o niskiej gęstości (gazobeton, pianobeton, keramzyt) jest dodatkowo wzmocniona taśmą żelbetową, na której bezpośrednio spoczywają płyty.

Wymagania normatywne dotyczące głębokości podparcia nie zawsze są spełnione. Przeliczenia minimalnej dopuszczalnej wartości dokonują projektanci i projektanci, którzy posiadają potwierdzone prawo do opracowania dokumentacji technicznej budowy.

Takie obliczenia nie są wykonywane niezależnie, ponieważ Należy wziąć pod uwagę wiele istotnych czynników, np. poziom sejsmiczności budynku, grubość pionowych ogrodzeń i ich materiał, ciężar sprzętu, ludzi. Wszystkie te dane są zastępowane formułami z określonymi współczynnikami, które są wybierane zgodnie z określonymi zasadami.

Wymagania dotyczące przechowywania płyt i murowania

Wrażliwość na wilgoć i porowatość materiału to czynnik, który wymaga przestrzegania norm dotyczących przechowywania, transportu paneli przed rozpoczęciem prac instalacyjnych. Panele podłogowe układa się po bloczkach fundamentowych podsypki piaskowej, obramowaniu lub wzniesieniu ścian, więc często czekają w kolejce, aby zorganizować przechowywanie na ziemi.

Odkształcenia łamiące zasady przechowywania w postaci pęknięć, zagięć prowadzą do niebezpiecznego zniszczenia po ułożeniu płyt w pozycji montażowej, dlatego pomieszczenia magazynowe są wyposażone i stan płyt jest regularnie sprawdzany.

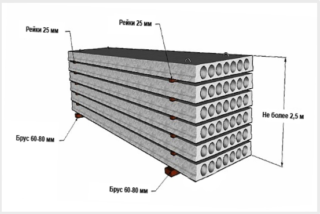

Zasady układania płyt żelbetowych do przechowywania:

- Na ziemi w miejscu urazu należy położyć łupek, materiał dachowy lub polietylen. Podkład zabezpieczy przed codziennymi zmianami temperatury i zapobiegnie kondensacji na powierzchni betonu oraz w pustkach.

- Po przechowywaniu płyty pokrywa się podobnymi materiałami. Można stosować blachy metalowe.

- Dozwolone jest piętrowanie do wysokości 2,5 m, pętle montażowe znajdują się na górze produktu. W jednym bloku nie można przechowywać produktów o różnym przeznaczeniu i rozmiarach.

- Warstwy drewniane układane są po każdym rzędzie, jedna pod drugą w pionie. Panele podłogowe są składowane tylko w pozycji poziomej, niedopuszczalna jest pozycja pochylona i pionowa.

Grubość prętów powinna wynosić co najmniej połowę wysokości płyty, uszczelki zapobiegają kontaktowi betonu z metalowymi zawiasami, zmniejszają ryzyko korozji i ułatwiają pracę instalatorom. Stos znajduje się tak, aby strzałka dźwigu do niego dotarła i jest wejście transportowe.

Wymagane narzędzia i materiały

Elementy stropowe żelbetowe są ciężkie, dlatego do ich podnoszenia i montażu wykorzystywane są dźwigi samochodowe lub wieżowe. Jednostki elektromechaniczne dobierane są z uwzględnieniem masy paneli, nośności maszyn, położenia konstrukcji, rodzaju sprzętu i urządzeń.

Żurawie muszą być sprawne, sprzęt mechaniczny musi być sprawny. Stan maszyn i urządzeń potwierdzają uregulowane akty badań okresowych. Sufity mogą być montowane przez pracowników i operatorów dźwigów o odpowiednich kwalifikacjach, potwierdzonych certyfikatami. Osoby budujące wysokość są dostarczane z pasami bezpieczeństwa i butami z antypoślizgowymi podeszwami.

Narzędzia i materiały:

- spawarka elektryczna, kompresor, młot pneumatyczny, rusztowania;

- młotki, kielnie, poziomnice, piły do metalu, łomy, łopaty;

- korytka na zaprawę do wypełniania spoin i obszarów podparcia płyt;

- piasek, żwir, cement, panele podłogowe.

Jeden uchwyt montażowy służy do pracy z wieloma konstrukcjami prefabrykowanymi w celu skrócenia czasu instalacji. Zmniejszy to złożoność procesu i zwiększy wydajność. Zawiesie linowe z czterema gałęziami służy do równomiernego rozłożenia sił podczas podnoszenia.

Ludzie nie powinni znajdować się na płytach podczas podnoszenia i poruszania się w powietrzu. Teren instalacji jest ogrodzony, aby nie przebywali w nim pracownicy z zewnątrz, którzy nie są zaangażowani w układanie podłóg. Układanie kolejnej podłogi odbywa się po zakończeniu montażu podłogi na poprzedniej kondygnacji.

Zasady układania płyt podłogowych

Produkty układane są po zamontowaniu elementów nośnych ramy i spawaniu ich osadzonych części. Panele są transportowane dźwigiem na miejsce montażu w pozycji poziomej. Niekiedy płyty przywozi się transportem z przesunięciem, ukośnie, wtedy do ich przeniesienia w poziomie używa się chwytaków z urządzeniami automatycznymi lub przechyłów w postaci ramy.

Zakres prac wg norm ENiR 4-1-7:

- przygotowanie zaprawy do uszczelniania spoin po spawaniu;

- podnoszenie i ustawianie płyt do pozycji projektowej;

- wyrównanie za pomocą urządzeń położenia elementów, korekta niedokładności;

- spawanie zakładek na płytach, konstrukcjach wsporczych i między sobą na panelach;

- wlewanie betonu do pustych przestrzeni w stawach.

Miejsce instalacji jest czyszczone, roztwór jest rozprowadzany pod obszarem podparcia. Instalatorzy pobierają kolejną część posadzki i układają ją na warstwie zaprawy. Panel sprawdzany jest z naciągniętymi zawiesiami oraz sprawdzana jest kontrola poziomu i wysokości. Pętle montażowe wcześniej spawanych elementów wygina się łomem i młotkiem, aby wytrzymać wielkość podpory.

Przed rozpoczęciem instalacji prace są zakończone:

- montaż kolumn i sterowanie z pionu, położenie na wysokości i w planie zgodnie z rysunkiem;

- wzajemne wypełnienie otworów fundamentowych z ubijaniem;

- sporządzenie technicznej mapy ruchu i parkowania żurawia;

- dostarczenie narzędzi, zapasów i materiałów do obszaru roboczego.

Szczelina projektowa między płytami jest dostosowywana zgodnie z zaleceniami projektowymi. Płyty pierwszego piętra montuje się z rusztowania, a podczas montażu kolejnych pracownicy korzystają z dostarczonych wcześniej elementów. Panele są spawane w co najmniej trzech rogach.

Cięcie płyt

W projekcie technicznym organizacji pracy znajduje się plan rozmieszczenia elementów stropowych ze wskazaniem wymiarów i specyfikacji, co ułatwia pracę. Czasami skomplikowany układ budynku uniemożliwia zastosowanie standardowych paneli. Płyty są cięte lub monolityczne nakładanie się zrób to sam na miejscu.

Cięcie wyrobów żelbetowych jest dozwolone, ale z zastrzeżeniem zasad.Nie ciąć pustych elementów o długości większej niż 5 m przy grubości 220 mm lub z kotwami na końcach. Każde naruszenie integralności płyty negatywnie wpływa na wytrzymałość, ponieważ Wzmocnione wzmocnienie jest umieszczone w produkcie, aby wytrzymać zginanie i skręcanie.

Cięcie należy zamówić w fabryce wraz z niezbędnym sprzętem, aby zachować jakość elementu żelbetowego. Skrócenie panelu na budowie wiąże się z dużym wysiłkiem fizycznym. Pracownicy noszą osobiste wyposażenie ochronne i przestrzegają przepisów bezpieczeństwa.

Zasady cięcia:

- koordynacja wymiarów odbywa się, gdy produkt znajduje się na dole za pomocą piły tarczowej lub szlifierki, łomu, młota kowalskiego, narzędzia do znakowania;

- stosuje się tarczę diamentową, która tnie zbrojenie i beton;

- położenie prętów zbrojeniowych jest z góry określone;

- cięcie jest wykonywane wzdłuż produktu, a następnie w poprzek;

- beton jest rozbijany młotem kowalskim, zbrojenie jest odcinane.

Powstałe puste przestrzenie są wypełnione betonem. Jeśli chcesz wyciąć otwór na właz, właz, lepiej ominąć takie miejsce i uzupełnić monolityczną sekcję instalacją zbrojenia, a nie przecinać panelu.

Pomocne wskazówki

Montaż płyt jest stale monitorowany. Sprawdzana jest jakość produktów do nakładania, certyfikatów i paszportów dla nich. Uwzględnia się poprawność przechowywania i transportu. W trakcie pracy badana jest zgodność z projektem, jakość uszczelniania złączy i spawania elementów osadzonych. Jeśli fugi są wypełnione betonem zimą, miejsce jest ogrzewane, aż mieszanina zostanie całkowicie zestalona.

W budownictwie wielkogabarytowym połączenia są sprawdzane po osiągnięciu wytrzymałości projektowej, instalacja jest sprawdzana za pomocą niwelatorów i niwelatorów laserowych. Jeśli nastąpiły zmiany w projekcie, wykonuje się rysunki ze szczegółowymi instrukcjami, prowadzi się dzienniki spawania, uszczelnia połączenia, sporządza akty ukrytych prac.

Nie kładź płyt, które mają złamane zawiasy, nie są oczyszczone z brudu lub przylegających warstw. Podczas przerwy podnoszone konstrukcje nie są zawieszane, lecz układane w stos po zakończeniu spawania. Niemożliwe jest wyrównanie paneli łomem po zdjęciu zawiesi, a także przenoszenie ich w powietrzu przy wietrze powyżej 15 m/s lub we mgle.

Obliczenia i rysunki rozmieszczenia wykonuje się przed urządzeniem fundamentowym w celu dokładnego określenia położenia ścian i słupów w przestrzeni oraz zapewnienia prawidłowej głębokości podparcia.

Nie możesz kłaść betonowych płyt podłogowych na gazobeton, jak na twoim zdjęciu. A teraz niemal wszędzie nakładanie się jest monolitem. Płyty kryjące to już przeszłość.

producenci wyrobów napowietrzanych publikują w serwisie YouTube materiały edukacyjne, które pokazują układanie płyt z betonu komórkowego bezpośrednio na ścianie gazbitonu bez pasa zbrojeniowego i zbrojenia pod płytą. armopoyas jest wykonywana na poziomie płyty.