Praktyczny i dokładny manometr do pomiaru ciśnienia gazu jest niezbędny do pomiaru ciśnienia paliwa w butlach i innych zbiornikach, a także w gazociągach. Aby wybrać odpowiednie urządzenie, należy wcześniej zapoznać się z jego konstrukcją, zasadą działania, klasyfikacją, instalacją i zasadami eksploatacji.

- Urządzenie manometrów do pomiaru ciśnienia gazu

- Wymagania dotyczące manometru

- Klasyfikacja manometrów według rodzaju mierzonego ciśnienia

- Klasyfikacja funkcjonalna

- Wodny

- Elektryczny

- Cyfrowy

- Inne

- Klasyfikacja funkcjonalna

- Ogólne techniczne

- Odniesienie

- Specjalny

- Kryteria wyboru instrumentów Instrument

- Instalacja manometru

Urządzenie manometrów do pomiaru ciśnienia gazu

Manometr gazu pomaga poznać wartości różnicy, manometru lub pełnego ciśnienia do ogólnych celów technicznych. Takie urządzenia są podzielone na kilka kategorii w zależności od charakterystyki pracy, celu i rodzaju mierzonych danych. Mechanizm standardowego typu zawiera obudowę ze szkłem ochronnym, rurkę Bourdona, pociąg dźwigniowo-przekładniowy oraz skalę ze strzałką.

W procesie pomiaru wskaźników ciśnienie wewnątrz urządzenia działa na rurkę od wewnątrz i wypiera jej luźny koniec. Następnie strzała zaczyna się poruszać, zatrzymując się na pożądanym znaku. Dobre regulatory do mediów gazowych mają podwyższony poziom odporności na drgania o częstotliwości nieprzekraczającej 10-55 Hz, amplitudzie z przesunięciem do 0,15 mm i klasach dokładności od 1 do 2,5.

Wymagania dotyczące manometru

Dokładne wskaźniki, zgodnie z którymi urządzenie wykonuje pomiary, zależą bezpośrednio od poprawności jego doboru i montażu w połączeniu z warunkami pracy. Dobór musi uwzględniać fizyczne i chemiczne właściwości mierzonego medium oraz oczekiwane dane dotyczące ciśnienia. Na przykład w warunkach o dużej zawartości gazów korozyjnych lepiej jest kupić specjalne urządzenia wykonane z trwałych materiałów. Średnica szkiełka manometru musi wynosić co najmniej 10 lub 16 cm, jeśli jest umieszczona w odległości od 2 do 3 metrów.

Urządzenia używane w środowiskach gazowych mają różne odcienie korpusu, na przykład niebieski oznacza pracę z tlenem, żółty z amoniakiem, czerwony i czarny są odpowiednie dla gazów palnych i niepalnych. Zgodnie z zasadami bezpieczeństwa nie zaleca się używania manometrów z wygasłym okresem weryfikacji, a także w przypadku braku plomby lub znaku o tej procedurze. Jeśli strzałka urządzenia nie wraca do zera po wyłączeniu, jest również uważane za niesprawne.

Ewentualne uszkodzenia, takie jak odkształcenie obudowy czy potłuczone szkło, wskazują na konieczność wymiany regulatora, gdyż bezpośrednio wpływa to na dokładność miernika.

Klasyfikacja manometrów według rodzaju mierzonego ciśnienia

Klasyfikacja regulatorów na podstawie rodzaju ciśnienia:

- wakuometry i manowakuum;

- barometry;

- manometry;

- manometry różnicowe;

- mierniki trakcji.

Zasada działania każdego z nich zależy od konstrukcji, ponadto należy pamiętać, że liczniki są podzielone na kategorie w ramach jednej klasy, biorąc pod uwagę poziom dokładności.

Urządzenia działające na zasadzie próżni są przeznaczone do gazów rozrzedzonych. Manometry są w stanie określić parametry ciśnienia granicznego za pomocą wskaźników do 40 kPa, mierniki trakcji do -40 kPa.Inne urządzenia różnicowe pomagają znaleźć różnicę w odczytach w dowolnych dwóch punktach.

Barometry są najczęściej używane do wyjaśnienia tylko ciśnienia atmosferycznego w określonym środowisku.

Klasyfikacja funkcjonalna

Wodny

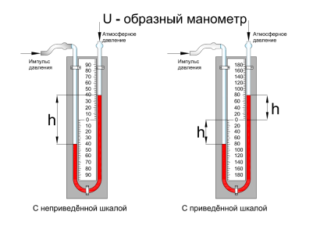

Urządzenia wodne działają na zasadzie równoważenia ciśnienia substancji gazowej, która tworzy słup cieczy. Dzięki nim możliwe jest wyjaśnienie poziomu rzadkości, różnicy, nadmiarowości i danych atmosferycznych. Do tej grupy należą regulatory typu U, których konstrukcja przypomina naczynia połączone, a ciśnienie w nich określane jest z uwzględnieniem poziomu wody. Gazomierze kompensacyjne, kubeczkowe, pływakowe, dzwonkowe i pierścieniowe również zaliczane są do wodnych, płyn roboczy w nich jest podobny do elementu czułego.

Elektryczny

Ten domowy przyrząd do pomiaru ciśnienia gazu przetwarza je na dane elektryczne. Ta kategoria obejmuje tensometry i manometry pojemnościowe. Te pierwsze zmieniają odczyty rezystancji przewodzącej po odkształceniu i mierzą wskaźniki do 60-10 Pa z drobnymi błędami. Stosowane są w systemach o szybkich procesach. Gazomierze pojemnościowe oddziałują na ruchomą elektrodę w postaci membrany, której ugięcie można określić obwodem elektrycznym, nadają się do układów o przyspieszonych spadkach ciśnienia.

Cyfrowy

Urządzenia cyfrowe lub elektroniczne są urządzeniami o wysokiej precyzji i są najczęściej używane do instalacji w środowiskach powietrznych lub hydraulicznych. Wśród zalet takich regulatorów zwracają uwagę na wygodę i kompaktowy rozmiar, najdłuższą możliwą żywotność i możliwość kalibracji w dowolnym momencie. Stosowane są głównie do monitorowania stanu elementów pojazdu. Ponadto w przewodach paliwowych znajdują się cyfrowe liczniki gazu.

Inne

Oprócz regulatorów o standardowej charakterystyce i ustawieniach, do uzyskania dokładnych danych używane są inne typy przyrządów. Na tej liście znajdują się gazomierze obciążnikowe, które są oryginalnymi próbkami do sprawdzania podobnych urządzeń. Ich główną częścią roboczą jest kolumna pomiarowa, od stanu i dokładności odczytów, których zmienia się wielkość błędu. Podczas pracy cylinder jest utrzymywany wewnątrz tłoka na pożądanym poziomie, jednocześnie z jednej strony oddziałują na niego odważniki kalibracyjne, z drugiej tylko ciśnienie.

Klasyfikacja funkcjonalna

Zgodnie z przeznaczeniem manometr do gazu pod wysokim lub niskim ciśnieniem może być ogólnie technicznym, referencyjnym lub specjalnym.

Ogólne techniczne

Takie urządzenia pomagają mierzyć wskaźniki ciśnienia maksymalnego i podciśnienia i są najczęściej wykorzystywane w produkcji, w tym w procesie prac technologicznych. Nadają się do pomiarów w mediach gazowych i muszą być nieagresywne dla stopów miedzi w temperaturach do 150 stopni. Urządzenia te wytrzymują drgania w zakresie od 10 do 55 Hz, amplitudę do 0,15 mm, ich klasa dokładności waha się od 1 do 2,5.

Odniesienie

Przyrządy tego typu są przeznaczone do testowania, regulacji i kalibracji innych urządzeń, aby zapewnić jak najdokładniejsze pomiary. Takie manometry do pomiaru ciśnienia gazu dzielą się na trzy kategorie, na ich liście znajdują się regulatory kontrolne i wzorcowe, a także ich odpowiedniki przeznaczone do butli zwykłych i kompozytowych. Gazomierze pierwszego typu są używane najczęściej i pomagają kontrolować niezawodność tych urządzeń w miejscach instalacji, ich granica pracy waha się od 0,06 do 1600 barów.

Specjalny

Specjalne regulatory tworzą dla określonego rodzaju gazu, a także środowiska przez niego tworzonego.Korpusy takich urządzeń są pomalowane na różne kolory, biorąc pod uwagę rodzaj substancji, do której są przeznaczone. Manometry do tego celu wykonane są z trwałych materiałów, które są odporne na działanie mediów gazowych. Są uważane za najczęstsze i mają prostą konstrukcję.

Kryteria wyboru instrumentów Instrument

Przy wyborze urządzenia należy wziąć pod uwagę wszystkie wymagania dotyczące manometrów stosowanych w przemyśle gazowniczym. Głównym kryterium jest zakres pomiarowy, przy doborze należy pamiętać, że ciśnienie wzorcowe powinno mieścić się w zakresie od 1/3 do 2/3 skali pomiarowej. Idealną opcją byłby regulator o skali do 0-10 atm. Na drugim miejscu pod względem ważności znajduje się wskaźnik klasy dokładności, który pokazuje normalny błąd wyników pomiarów podczas pracy urządzenia.

W razie potrzeby wskaźnik ten można obliczyć indywidualnie, na przykład jeśli urządzenie jest zaprojektowane na 10 atm, a jego klasa wynosi 1,5, wskaźnik błędu takiego gazomierza wynosi 1,5% całkowitej skali. W zależności od rodzaju mocowania dyszy manometry są promieniowe lub końcowe, dodatkowo regulatory są uzupełnione gwintami metrycznymi lub rurowymi. Wybierając urządzenie, musisz wziąć pod uwagę jego interwał kalibracji, będzie lepiej, jeśli będzie to dwa lata.

Urządzenia do użytku domowego mogą nie przejść procedury kalibracji, ale jest to obowiązkowe dla urządzeń używanych w fabrykach, gazociągach, punktach grzewczych lub piecowych, a także podobnych obiektach.

Instalacja manometru

Aby gazomierz prawidłowo mierzył i regulował ciśnienie, umieszcza się go w miejscach, w których najłatwiej będzie wykonać odczyty, przeprowadzić konserwację i naprawę urządzenia. Podczas montażu należy zachować maksymalne odstępy pomiędzy regulatorem a ścianami. Jeśli urządzenie jest umieszczone na wysokości do 2-3 metrów, średnica jego korpusu musi wynosić co najmniej 160 mm.

Oprócz konstrukcji montażowej manometru, między rurą a samym regulatorem zainstalowany jest zawór trójdrożny. Jeżeli urządzenie eksploatowane jest w warunkach, w których na jego funkcjonalność może mieć wpływ wysoka temperatura, opady lub inne czynniki zewnętrzne, jest ono dodatkowo zabezpieczone syfonami, elementami buforowymi lub innymi zabezpieczeniami, a także w razie potrzeby izolacją termiczną.