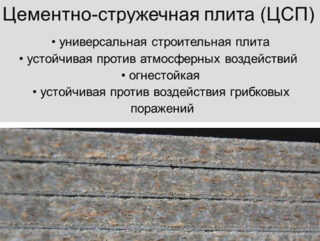

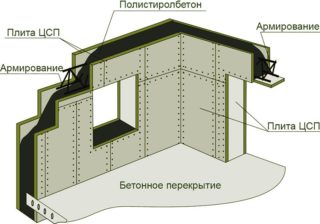

Płyta cementowo-drzazgowa to materiał budowlany do okładzin elewacyjnych. Stosowany jest również jako szalunek tracony w pracach betoniarskich, jako podkład pod posadzkę i pokrycie dachu. Jakość elewacji CFB konkuruje ze sklejką, płaskim łupkiem, płytami gipsowo-włóknowymi, płytami OSB. Czasami materiał jest używany jako ogrodzenie ścienne domu szkieletowego, ponieważ płyty pracują niezawodnie w trudnych warunkach eksploatacyjnych.

Cechy płyt wiórowo-cementowych i ich główne cechy

Pod względem wytrzymałości wykończenie ustępuje tylko arkuszowi ze szkła magnezytowego, dlatego może wytrzymać dekoracyjne elementy wykończeniowe elewacji.

Specyfikacja panelu:

- gęstość materiału wynosi 1100 - 1400 kg / m³;

- zerowe rozprzestrzenianie się ognia na powierzchni, granica odporności ogniowej jest utrzymywana przez 30 - 50 minut;

- właściwy wskaźnik ciepła w granicach 1,15 kJ / kg · ° С;

- materiał nie wchłania wilgoci;

- wykazuje odporność na gnicie;

- dźwiękoszczelna powierzchnia ścian;

- producent wskazuje okres eksploatacji na 50 lat.

Gładką powierzchnię gotowego produktu po zamontowaniu można pomalować na dowolny kolor. Na rynku dostępne są panele z warstwą ozdobną od strony frontowej, np. wiórkami kamiennymi. Produkują DSP do cegły na elewację, są płyty z imitacją faktury drewna, kamienia naturalnego. Panele można kleić na płaskich powierzchniach, jeżeli różnice nie przekraczają 1 mm na długości trzech metrów ściany. Jeżeli warunek nie jest spełniony, stelaż montowany jest z pręta lub ocynkowanego profilu, następnie naszywane są blaszki.

Rozmiary arkuszy:

- szerokość 1200 i 1250 mm;

- długość 3200 i 3600 mm;

- grubość od 8 do 40 mm, podziałka 2 mm.

Materiał zachowuje początkową wilgotność po przetrzymaniu w środowisku wodnym przez jeden dzień. Pokrycie elewacji znajduje się w pozycji pionowej i działają na nią ukośne strumienie, dzięki czemu pochłanianie zmniejsza się do zera. Powierzchnia wysycha stosunkowo szybko (10 - 60 godzin) w zależności od intensywności deszczu. Podczas mrozu zwilżona powierzchnia zapada się na kilka setnych milimetra.

Paroprzepuszczalność płyty cementowo-drzazgowej na elewację jest zbliżona do cegieł ceramicznych i jest prawie tak dobra jak drewno. Część pary przechodzi wzdłuż włókien wiórowych, wartość jest na poziomie 0,03 mg/(m·h·Pa), paroprzepuszczalność cementu wynosi 0,03 mg/(m·h 06 – 0,08 mg/(m·) h · Pa).

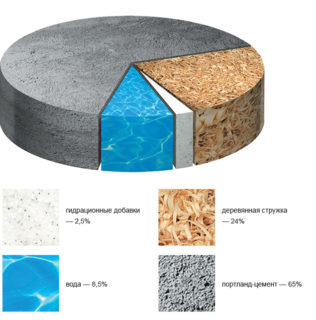

skład DSP

Standardowe proporcje:

- cement - około 65%;

- odpady drzewne - 25 - 28%;

- modyfikatory (siarczan amonu, wapno, krzemiany) - 2 - 5%.

Podane stężenie zapewnia stan równowagi między wytrzymałością płyty cementowo-drzazgowej na elewację a właściwościami termoizolacyjnymi. Aby zwiększyć wytrzymałość, zwiększa się objętość cementu, a przewodność cieplną zmniejsza się poprzez zwiększenie stężenia wiórów.

Wytrzymałość i elastyczność materiału wykończeniowego zależy od kształtu i wielkości wiórów oraz zgodności z technologią przy przetwarzaniu odpadów drzewnych. Na wskaźniki techniczne wpływa marka cementu i sposób suszenia gotowego panelu. Standardowe wskaźniki są charakterystyczne tylko dla płyt elewacyjnych CBPB, wykonanych zgodnie ze standardami GOST 26.816-1986.

Modyfikowane dodatki regulują zdolność materiału do nasycania wodą. Wilgoć uszkadza drewno, które może pęcznieć, a płyn po zamrożeniu zwiększa swoją objętość o 10 - 11%. Naruszenie technologii prowadzi do zmniejszenia twardości z powodu produktów hydrolizy w drewnie, a także zwiększa chłonność wypełniacza cząsteczkowego.

Stosowanie niewłaściwych dodatków-odczynników zmniejsza paroprzepuszczalność elewacyjnych płyt cementowo-drzazgowych, dlatego stosowanie produktów staje się niepraktyczne w oddychających budynkach drewnianych. Głównym przeznaczeniem płyty jest ozdobna okładzina ścian i ochrona przed warunkami atmosferycznymi. Dzięki odpowiednio dobranym komponentom z płyt uzyskuje się wysokiej jakości wykończenie ścian zewnętrznych domu.

Zalety i wady DSP

Wszystkie wióry są otoczone kamieniem cementowym, dlatego piroliza zaczyna się dopiero od +500 ° C i więcej, a temperaturę tę należy utrzymywać przez pół godziny lub dłużej. Jeśli upał o określonej intensywności zostanie zatrzymany, ogień nie wystąpi. Po podgrzaniu powyżej +700 ° C wióry zapalają się na całej masie panelu. W tej temperaturze cement zapada się, a materiał traci 100% swojej wytrzymałości, dekoracji elewacji z płyt wiórowo-cementowych nie da się naprawić.

Wykończenie jest popularne ze względu na jego pozytywne właściwości:

- bezpieczeństwo dla środowiska i ludzi;

- odporność na wstrząsy;

- nie moknie, dobrze oddycha;

- służy jako dodatkowa izolacja przed hałasem;

- mikroorganizmy, grzyby nie rosną na grubości i na powierzchni, gryzonie nie są zainteresowane powłoką;

- mrozoodporność;

- przewodność cieplna produktów jest porównywalna z tufem, keramzytem, pianobetonem i gazobetonem.

Wadą desek jest ich duża gęstość, co prowadzi do wzrostu wagi. Kwadrat materiału o grubości 8 mm ma masę 10 kg, więc trudno jest podnieść panele na wysokość. Cała płyta może ważyć 35 - 200 kg, w zależności od grubości. Do montażu produktów wymagane są urządzenia podnoszące lub dźwigi.

Niska wytrzymałość na zginanie prowadzi do tego, że arkusze łamią się przy nieostrożnym obchodzeniu się i przechowywaniu. Podczas podnoszenia dźwigiem nie używać lin i łańcuchów, dopuszcza się transport wiązek, w których ułożonych jest nie więcej niż 5 płyt. Panele elewacyjne DSP są przechowywane na wspornikach, których rozpiętość nie przekracza 50 cm.

Niezbędne materiały i narzędzia do pracy

Podczas instalacji materiał wykończeniowy musi zostać przetworzony. Rozdrobnionych płyt cementowych nie można ciąć wyrzynarką elektryczną, dlatego wymagane jest specjalne narzędzie budowlane.

Podczas przetwarzania zastosuj:

- szlifierka kątowa z kamiennym kołem;

- piła tarczowa z tarczą diamentową.

Płyty frezuje się ręcznymi frezami lub kopiarkami (kopiarkami), stosuje się wiertła i gwintowniki z dyszami z węglika. Robią dziury w produktach za pomocą prostych metalowych wierteł lub zabierają je zwycięskimi lutami.

Przetwarzanie cementu daje dużo kurzu, dlatego używaj odkurzacza, noś maskę i okulary.

Do mocowania stosuje się gwoździe wkręcane z warstwą ocynkowaną i wkręty samogwintujące do metalu, które wyginają się podczas przesuwania panelu, ale nie przecinają go. Na całej długości wierci się otwór na gwoździe 2,5-krotność grubości blachy.Na przykład sprzęt o przekroju 2,5 mm, długość 35 mm jest przyjmowana dla grubości panelu 8–10 mm, a rozmiar 40–50 mm jest używany dla arkuszy o grubości 12–16 mm.

Wkręty samogwintujące w konstrukcji działają na oderwanie, co jest ważne przy dużej masie okładziny ściennej z DSP. W przypadku sprzętu wykonuje się otwór o średnicy nieco mniejszej niż przekrój, powierzchnia płyt jest wiercona pod głowicą. Przyjmują produkty z warstwą ocynkowaną lub anodowaną, ponieważ przy użyciu czerni po wykończeniu na powierzchni ściany pojawia się rdza.

Stosowane są dodatkowe materiały:

- Membrana paroizolacyjna. Umieszczony między ścianą a warstwą izolacyjną. Przewodzi pary domowe i zapobiega kondensacji.

- Izolacja. Chroni wnętrze przed zimnem.

- Ochrona przed wiatrem i wodoodporność. Chronić przed wilgocią zewnętrzną.

- Toczenie. Wykonane są z ocynkowanego profilu, zastosowano zszywki.

Kotwy umieszcza się, gdy wsporniki są mocowane do powierzchni ściany głównej. Nity służą do łączenia metalowych elementów ramy ze sobą. Izolację mocuje się za pomocą kołków z szerokim łbem.

Technologia „zrób to sam” do montażu i okładziny elewacji DSP

Przed montażem paneli DSP do okładzin elewacyjnych zainstaluj folię wiatroodporną. Umieszcza się go na wierzchu warstwy izolacyjnej z przerwą na całej powierzchni elewacji tak, aby uzyskać 2 - 3 cm wentylowanej przestrzeni. Odległość jest konieczna, aby izolacja nie zamoczyła się, która po zwilżeniu traci swoje właściwości ochronne.

Blachy montuje się za pomocą wkrętów samogwintujących mocowanych co 30 - 50 cm na obwodzie paneli, okucie wkręcane jest w odległości 1 cm od krawędzi panelu. Szczelina między płytami nie powinna przekraczać 5 mm, należy skompensować rozszerzalność cieplną materiału. Montaż arkuszy odbywa się najpierw na jednej ścianie, a następnie przechodzi do następnej. Otwory na łączniki wierci się, gdy panele są na ziemi.

Fugowanie odbywa się za pomocą specjalnych gotowych mieszanek, uszczelniaczy. Nie zaleca się stosowania zaprawy cementowej lub szpachli, ponieważ mieszanina może pękać podczas rozszerzania się paneli. Po przetworzeniu luk przejdź do wykończenia. Ściany można malować, impregnować tynkiem dekoracyjnym, wykańczać naturalnym kamieniem lub drewnem.