Garaż to pomieszczenie, w którym podstawa jest stale narażona na silne obciążenia mechaniczne. Nakłada się na nią specjalne wymagania, ponieważ dodatkowo wpływa na nią wilgoć i chemikalia. Posadzki garażowe samopoziomujące cieszą się dużą popularnością, ponieważ spełniają wymagania właściciela i wyróżniają się odpowiednimi parametrami technicznymi.

- Podstawowe wymagania dotyczące samopoziomującej podłogi w garażu

- Zalety i wady podłóg samopoziomujących

- Odmiany podłóg samopoziomujących

- Którą opcję wybrać

- Proces samozapełniania podłogi samopoziomującej

- Praca przygotowawcza

- Przygotowanie mieszanki zalewowej

- Kompozycja do nalewania

- Układanie warstwy wykończeniowej

Podstawowe wymagania dotyczące samopoziomującej podłogi w garażu

Zanim zaczniesz wybierać mieszankę do pracy, musisz zastanowić się, jakie powinna mieć cechy. Podłoga musi spełniać następujące wymagania:

- być odporny na naprężenia mechaniczne: w przeciwnym razie odkształci się i pęknie;

- nie zmieniać swoich właściwości technicznych pod wpływem ekstremalnych temperatur: ponieważ garaż jest głównie nieogrzewanym pomieszczeniem, podstawa nie powinna tracić wytrzymałości podczas mrozów;

- wytrzymać narażenie na wilgoć;

- być odporne na stany zapalne (w tym pomieszczeniu często przechowywane są paliwo, oleje maszynowe);

- nie ulegaj wpływowi agresywnych chemikaliów.

Powierzchnia podłogi nie powinna być śliska ani nadmiernie wypukła. Optymalna baza nie wymaga skomplikowanej konserwacji. Również powierzchnia powinna być atrakcyjna.

Zalety i wady podłóg samopoziomujących

Aby wybrać odpowiedni materiał wykończeniowy, musisz wziąć pod uwagę jego zalety i wady. Zalety:

- wysoka wytrzymałość: taka powłoka praktycznie nie odkształca się, nie pęka, nie rysuje;

- powierzchnia jest bezszwowa, monolityczna, dzięki czemu jest mniej podatna na naprężenia mechaniczne;

- długa żywotność (40-50 lat);

- odporność na wilgoć (betonowa podstawa jest niezawodnie chroniona przed wnikaniem wody, a do tego wystarcza warstwa zalanej podłogi 1,5 mm);

- zachowanie właściwości technicznych w ujemnych temperaturach lub ostrym nagrzewaniu powierzchni;

- łatwość konserwacji: kurz nie przylega do samopoziomującej podłogi, ponieważ nie gromadzi elektryczności statycznej, a do czyszczenia używa się zwykłej wilgotnej szmatki);

- brak toksycznych składników;

- odporność na ogień;

- dobra przyczepność do szorstkiego podłoża;

- atrakcyjny wygląd.

Kolejnym plusem materiału jest to, że możesz zrobić samopoziomującą podłogę własnymi rękami.

Minusy:

- wysoki koszt;

- trudności w instalacji (podstawa musi być starannie przygotowana);

- trudność w demontażu: do usunięcia tej powłoki wymagane jest specjalne narzędzie.

Właściwości posadzki zależą od jej składu.

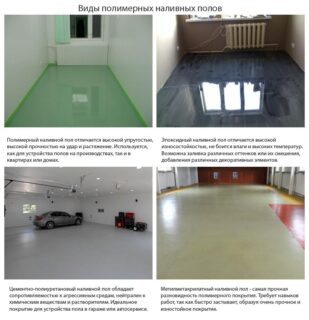

Odmiany podłóg samopoziomujących

- Żywica epoksydowa. Powłoka polimerowa zawierająca żywicę, piasek kwarcowy, utwardzacz. Po utwardzeniu uzyskuje się twardą warstwę, która nie wytrzymuje bardzo dobrze obciążeń udarowych. Zaletą materiału jest jego obojętność na wilgoć, substancje agresywne chemicznie, ujemne temperatury. Podłoga jest odporna na ścieranie, trwała. Wadą jest niski poziom elastyczności, więc jeśli ciężki instrument spadnie na podłogę, może pęknąć.Ta opcja jest optymalna dla garaży, w których samochód będzie wymagał umycia.

- Epoksyuretan. Podłogi samopoziomujące w płynie o wysokiej wytrzymałości, odporności na ścieranie, elastyczności. Dobrze znoszą ekstremalne temperatury, narażenie na chemikalia, wilgoć. Wadą materiału jest wysoki koszt i trudność w układaniu kompozycji.

- Metakrylan metylu. Opcja jest najtańsza. Charakteryzuje się dobrą mrozoodpornością, dlatego często taką podłogę wyposaża się w garaże, które nie zapewniają ogrzewania. Materiał jest elastyczny, odporny na wilgoć, wytrzymały. Ponieważ materiał szybko twardnieje, należy go szybko ułożyć. W takim przypadku konieczne jest prawidłowe określenie grubości powłoki. Ze względu na silny zapach chemiczny mieszanka nadaje się tylko do pracy w garażu z dobrą wentylacją.

- Akryl cementowy. Taki materiał jest niedrogi, ale ma dobre właściwości techniczne. Zapewnia wysoką stabilność mechaniczną i długą żywotność. Posadzka cementowa w połączeniu z akrylem nie boi się wahań temperatury. Ponieważ kompozycja zawiera piasek kwarcowy, powierzchnia warstwy jest antypoślizgowa. Może jednak zapadać się pod wpływem agresywnych substancji.

Wybór pokrycia zależy od warunków pracy garażu, obecności systemu grzewczego.

Którą opcję wybrać

Aby kupić odpowiedni materiał, który będzie trwał długo i wysokiej jakości, należy wziąć pod uwagę następujące parametry:

- odporność na ścieranie, wytrzymałość na ściskanie;

- zdolność do wytrzymywania obciążeń statycznych i dynamicznych;

- umiejętność wykonywania funkcji w warunkach różnic temperatur;

- zużycie materiału na metr kwadratowy;

- łatwość użytkowania i konserwacji.

Wybór zależy również od reputacji producenta (często wpływa na koszt mieszanki).

Proces samozapełniania podłogi samopoziomującej

Aby prawidłowo wypełnić podłogę garażu, musisz postępować zgodnie z instrukcjami krok po kroku. Polega na przygotowaniu mieszanki i podłoża, uformowaniu warstwy, wykończeniu.

Praca przygotowawcza

Do wylania zaprawy wymagane jest równe i czyste podłoże. Powierzchnia oczyszczona ze starych wykończeń, resztek kleju, osadów cementowych, kurzu i brudu. Należy również usunąć plamy z oleju. Wszystkie występy są usuwane poprzez szlifowanie podstawy. Małe pęknięcia pokrywa się masą naprawczą i traktuje papierem ściernym. W celu poprawy przyczepności powierzchni stosuje się podkład.

Jeśli w garażu nie ma systemu grzewczego, przed wylaniem mieszanki na obwodzie układa się taśmę tłumiącą. Jeśli niemożliwe jest wyrównanie podłoża przez szlifowanie, stosuje się samopoziomującą zaprawę na bazie cementu.

Przygotowanie mieszanki zalewowej

Technologia mieszania mieszanki luzem ma pewne różnice w zależności od gatunku materiału. Zasadniczo przewiduje jednak następujące działania: proszek wlewa się do czystej cieczy i dokładnie miesza za pomocą miksera budowlanego lub wiertarki z określoną dyszą.

Często gotowe rozwiązanie wymaga czasu na zaparzenie, co jest wskazane na opakowaniu. W razie potrzeby po „odpoczęciu” materiał jest ponownie mieszany. Nie należy przygotowywać dużej ilości roztworu, ponieważ szybko twardnieje i może stać się bezużyteczny, tracąc elastyczność.

Kompozycja do nalewania

Praca zaczyna się od rogu najdalszego od wejścia. Roztwór wylewa się w paski. Jeśli garaż jest mały, najpierw przetwarza się jedną połowę, a potem drugą. Do wyrównywania używa się szpatułki. Aby usunąć pęcherzyki powietrza, warstwę zwija się za pomocą wałka igłowego.

Następny pasek wylewa się tak, aby przechodził 2-4 cm na poprzedni. Podczas wylewania podłogi należy zwrócić uwagę na niewielkie nachylenie w kierunku wyjścia. Jeśli garaż jest duży, nie należy zapominać o dylatacjach.

Układanie warstwy wykończeniowej

Najczęściej do dekoracji podłogi używa się farby epoksydowej.Przed nałożeniem baza jest wypolerowana, oczyszczona z kurzu. Utwardzacz wlewa się do materiału wykończeniowego, miesza. Dalsza praca odbywa się za pół godziny lub godzinę. Najpierw farbę nakłada się wzdłuż obwodu ścian, a także w rogach. Następnie pomaluj całą pozostałą powierzchnię. Aby to zrobić, użyj pędzla lub wałka. Aby podłoga nie była śliska, posypuje się ją dekoracyjnymi wiórami. Garaż będzie można uruchomić za 5-6 dni.

Aby podłoga była trwała i trwała przez długi czas, można ją wylać kilkoma warstwami: mieszanką na bazie cementu (Ceresit, Bergauf wyrównują podłoże, zwiększają jego wytrzymałość); Zaprawa epoksydowa (Epoxy Shield, Eneklad SFS jest stosowana jako warstwa wykończeniowa, odporna na duże obciążenia mechaniczne).