Polimer termoplastyczny to przezroczysty materiał, który przepuszcza światło do pomieszczenia. Materiał dobrze chroni przed zimnem, dlatego przy budowie ścian i dachów szklarni stosuje się prześwitujące wstawki. Poliwęglan jest dostępny w różnych rozmiarach, dzięki czemu do każdego rodzaju konstrukcji i zastosowania można dobrać lekki i elastyczny materiał. Charakteryzuje się wysokimi właściwościami przepuszczalności światła, odpornością na ciepło, odpornością na wstrząsy.

Charakterystyka poliwęglanu

Poliwęglan jest odporny na wszelkie warunki atmosferyczne. Niska temperatura, w której materiał staje się kruchy, wykracza poza zakres temperatur roboczych. Odporność na ściskanie i twardość są porównywalne z aluminium.

Poliwęglan to:

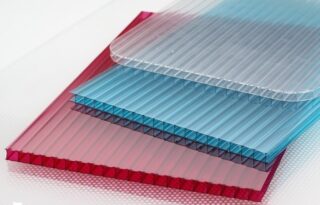

- komórkowy (komórkowy);

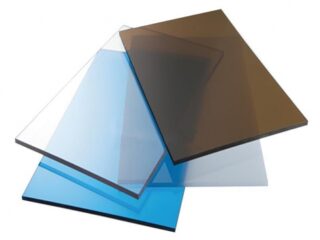

- monolityczny (stały);

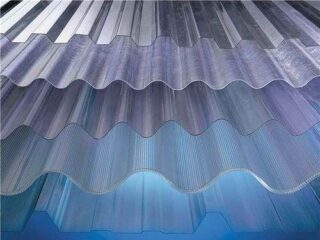

- profilowane.

Poliwęglan jest najtrwalszym ze wszystkich rodzajów materiałów przezroczystych, dlatego jest poszukiwany. Producenci wskazują gwarantowaną żywotność 10-12 lat, ale w rzeczywistości materiał nie ulega pogorszeniu w ciągu 15 lat.

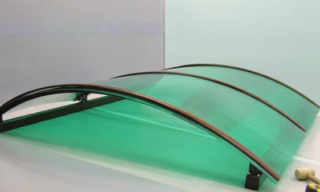

Przegrody wewnętrzne panelu polimerowego o strukturze plastra miodu są umieszczone pod takim kątem, że zmniejszają energię kinetyczną uderzenia, na przykład gradu, 1,5 raza. Przy zagięciach w rozsądnych granicach materiał nie pęka, co pozwala na łukowe i kopulaste konstrukcje dachowe.

Laminat polimerowy wytrzymuje ekstremalne zmiany temperatury. Należy do grupy materiałów przyjaznych środowisku, nie wchodzi w reakcje z chemicznymi składnikami atmosfery.

Korzyści:

- Lekkość poliwęglanu pozwala zaoszczędzić na elementach ramy nośnej, ich grubość jest znacznie mniejsza niż przy montażu szklanej osłony.

- Gęstość materiału jest ponad 2 razy mniejsza niż szkła okiennego, a grubość np. profilowanego polimeru wynosi 0,7 mm.

- Aby ciąć cienkie profilowane arkusze, biorą nożyczki do żelazka i wycinają plaster miodu kołem, w który wkłada się krążek z drobnymi zębami.

Jeśli poliwęglan znajduje się w otwartym ogniu, nie pali się, ale topi się bez emisji szkodliwych składników do atmosfery. Powoduje to powstanie masy przypominającej pajęczynę, która nie spływa. Bez źródła ognia materiał przestaje się topić. Jeśli powierzchnia pęknie od silnego uderzenia, fragmenty nie odlatują, ale pozostają w granicach arkusza.

Wady obejmują konieczność ostrożnego obchodzenia się z płytami. Aby przesunąć długie panele, jeden pracownik jest umieszczany na 1,5 - 2,0 m na całej długości płyty.

ochrona przed promieniowaniem UV

Poliwęglan w czystej postaci nie wykazuje odporności na promienie UV, dlatego ulega zniszczeniu na słońcu. Podczas produkcji nakładana jest powłoka ochronna w celu zwiększenia odporności.

Istnieją dwa sposoby złożenia wniosku:

- Metoda koekstruzji. Cząsteczki substancji ochronnej są wszczepiane na przednią powierzchnię. Warstwa zapobiega przedostawaniu się promieni słonecznych do płaszczyzny prześcieradła. Panele montuje się impregnowaną stroną na zewnątrz.

- Rozpylający. Metodę stosują producenci tanich materiałów. Górna warstwa jest stopniowo usuwana z samolotu przez cząsteczki kurzu, wypłukiwane przez deszcz, znoszone przez wiatr.

- Wprowadzenie do masy podczas produkcji dodatków ze stabilizatorami. Metoda prowadzi do wzrostu kosztów towarów, dlatego nie jest często stosowana, taki poliwęglan jest stosowany w krytycznych obiektach.

Naświetlanie światłem ultrafioletowym jest szkodliwe dla roślin, dlatego warstwa ochronna chroni powierzchnię materiału przed deformacją, a także nasadzenia w szklarni.

Wpływ grubości materiału na jego właściwości

Szkło uważane jest za lidera w przepuszczalności światła, dlatego stopień jego przezroczystości przyjmuje się za 100%. Poliwęglan typu monolitycznego traci do szkła tylko 5%, a plaster miodu – 14 – 20%, w zależności od grubości i koloru farby.

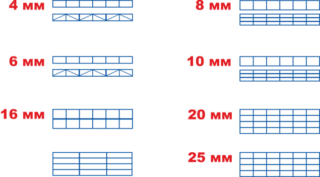

Zależność przepuszczalności światła od grubości:

- przezroczysty plaster miodu o grubości 4 i 6 mm - 86%, 8 i 10 mm - 85%, 16 mm - 76%.

- kolor brązowy o grubości 4 mm – 50%, 6 i 8 mm – 44%, 10 mm – 42%, 16 mm – 29%.

Przepuszczalność cieplna poliwęglanu jest mniejsza niż szkła i pleksi – monolityczny przewodzi ciepło mniej o 17-20%. Plaster miodu o grubości 4 mm jest równy szkłu, a wielkość 6 - 8 mm jest porównywalna z jednostką szklaną. Efekt wynika z zawartości powietrza w komórkach. Aby zachować wydajność, zaizoluj otwarte końce arkuszy podczas instalacji.

Grubość poliwęglanu wpływa na pochłanianie dźwięku:

- monolityczny 4mm - 25dB, 6mm - 27dB, 8mm - 29dB, 10mm - 31dB, 16mm - 36dB;

- komorowy 4 mm - 15 dB, 6 mm - 18 dB, 8 mm - 20 dB, 10 mm - 22 dB, 16 mm - 25 dB.

Wytrzymałość arkuszy zależy również od grubości. Wskaźnik waha się od 653 - 707 kg / m², a wytrzymałość na rozciąganie wynosi 20400 - 23120 kg / m².

Standardowe rozmiary arkuszy

Każda kategoria poliwęglanu ma swoje własne wymiary, określone przez producenta materiału. W zależności od cech fizycznych i wymiarów wybierany jest sposób transportu. Wymiary są również brane pod uwagę w obliczeniach przy określaniu schematu elektrycznego i rozmieszczenia paneli w konstrukcji.

Producenci sprzedają następujące rozmiary płyt poliwęglanowych:

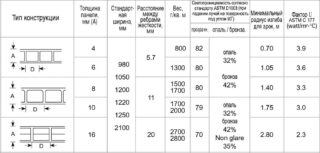

- Panele komórkowe wykonane są z pustaków o różnej grubości blachy, ich wymiary nie odbiegają od zalecanych przez normę i wynoszą 2,1 x 6,0 m oraz 2,1 x 12,0 m. Szczelina pomiędzy wewnętrznymi membranami usztywniającymi w arkuszach o grubości 4,6 mm wynosi 5 , 7 mm, 8 - 10 mm - 11 mm, 16 mm - 20 mm.

- Panele monolityczne produkowane są w postaci litego materiału bez pustych przestrzeni wewnątrz. W sprzedaży dostępne są arkusze o wymiarach 2,05 x 1,25 m o grubości 1 mm. Płyty 1,5 - 12 mm produkowane są o wymiarach 2,05 x 3,05 m.

- Profilowany poliwęglan wytłoczony jest z blach monolitycznych w kształcie profilu trapezowego. Odporny na uderzenia materiał ma grubość od 0,7 do 2,0 mm. Arkusze dostępne są w szerokościach od 1,15 do 1,25 m, długości 2,0 - 3,0 m. Obliczenia uwzględniają wysokość i długość fali w celu uzyskania użytecznego obszaru nakładania się.

GOST R 56.712 - 2015 określa standardową szerokość poliwęglanu 2,1 m, podczas gdy długość nominalna wynosi 6 - 12 m. Producenci materiałów mogą produkować niestandardowe wymiary, wykonywać wymiary dla konkretnego klienta.

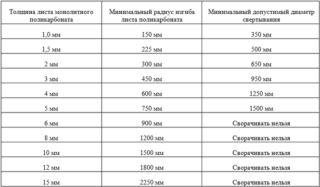

Promień gięcia

Poliwęglan to uniwersalna powłoka, którą można zginać bez wstępnego podgrzewania lub innego przygotowania. Wielkość dopuszczalnego gięcia musi być znana, aby zapobiec zniszczeniu. Rozróżnia się dopuszczalny stopień zgięcia podczas transportu i podczas montażu blachy w pozycji montażowej.

W pierwszym przypadku promień jest dozwolony w zależności od grubości:

- panel 2,5 - 3,3 mm można giąć 250 - 280 mm;

- 3,5 - 3,8 mm - 300 - 310 mm;

- 4,0 mm - 375 - 400 mm;

- 6 mm - 500 - 600 mm;

- 8 mm - 700 - 800 mm;

- 10 mm - 900 - 1000 mm.

Nie wolno zwijać blach o grubości 12 - 20 mm. Ta metoda jest niestandardowa i jest stosowana przez kupującego według własnego uznania. Winę za szkody ponosi właściciel.

Zalecane promienie gięcia do montażu na dachach łukowych i kopułowych:

- blachę 2,5 - 3,3 mm można giąć o promieniu 450 - 530 mm;

- 3,5 - 3,8 - 550 - 580 mm;

- 4 mm - 600 - 700 mm;

- 6 mm - 900 - 1050 mm;

- 8 mm - 1250 - 1400 mm;

- 10 mm - 1600 - 1750 mm;

- 12 mm - 2000 - 2100 mm;

- 14 mm - 2350 - 2450 mm;

- 16 mm - 2600 - 2800 mm;

- 18 mm - 3000 - 3150 mm;

- 20 mm - 3300 mm.

Jeśli arkusze zostały zgięte podczas transportu, po rozładunku układa się je w pozycji poziomej do przechowywania.

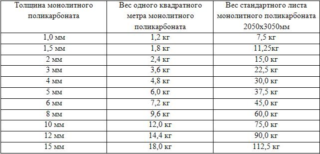

Waga poliwęglanu

Masę każdego gatunku określa waga metra kwadratowego.Wskaźnik zależy od grubości, przekroju materiału, natomiast całkowity rozmiar arkusza poliwęglanu do szklarni nie ma znaczenia.

Waga jest również regulowana przez standardy GOST:

- kwadrat arkusza o strukturze plastra miodu o grubości 4 mm waży 0,8 kg;

- 6 mm - 1,3 kg;

- 8 mm - 1,5 kg;

- 10 mm - 1,7 kg;

- 16 mm - 2,7 kg.

Panele monolityczne mają wagę:

- kwadrat arkusza o grubości 4 mm waży 408 kg;

- 6 mm - 7,2 kg;

- 8 mm - 9,5 kg;

- 10 mm - 12 kg;

- 16 mm - 19,1 kg.

Waga paneli monolitycznych jest 2 razy mniejsza niż waga szkła, prawie taka sama jak plexi. Kwadrat odmiany o strukturze plastra miodu ma masę 10 razy mniejszą niż tafla szkła i 5 razy mniej niż pleksi.

Produkcja materiałów

Produkcja płyt poliwęglanowych jest technicznie złożonym procesem. Produkty wysokiej jakości są uzyskiwane zgodnie z technologią w połączeniu z ustalonym systemem kontroli na wszystkich etapach produkcji. Stosowana jest metoda formowania i przetwarzania polimerów termoplastycznych. Produkty wytwarzane są metodą odlewania wysokociśnieniowego, arkusze budowlane są wytwarzane przez wytłaczanie, formowanie produktów ze stopu.

Produkcję poliwęglanu komórkowego, profilowego i monolitycznego można podzielić na 3 etapy:

- przygotowanie surowca;

- wyrzucenie;

- cięcie produktów na wymiar.

Pierwsza procedura obejmuje oczyszczenie z kurzu i zanieczyszczeń granulek poliwęglanu, w tym celu stosuje się metodę cyklonową. Surowiec umieszcza się w naczyniu do topienia w wysokiej temperaturze. W trakcie procesu do masy wprowadzane są różne plastyfikatory i dodatki poprawiające jakość. Stosowane są dodatki chroniące przed ciepłem, hydrofobowe i odpychające brud.

W drugim okresie produkcji podgrzana masa w stanie lepkim podawana jest na specjalną wytłaczarkę do prasowania. Po przejściu przez przenośnik uzyskuje się taśmę o wymaganym profilu i przekroju. Następnie prasa działa, aby nadać gładkość i żądany rozmiar grubości.

Schłodzoną taśmę tnie się na produkty o standardowym rozmiarze, zachowując standardową długość i szerokość arkusza poliwęglanu. Panele pakowane są w folię, wysyłane do sprzedaży lub do magazynu.

Zastosowanie poliwęglanu

Materiał monolityczny (odlew) stosowany jest jako przeszklenie ścian i dachów szklarni w wersjach letnich. Przezroczyste płytki przepuszczają promienie podczerwone, ale blokują światło ultrafioletowe, które w dużych ilościach zabija rośliny.

Profilowany poliwęglan służy do przykrywania zadaszeń, markiz, markiz. Materiał jest bardzo wytrzymały, dlatego umieszczany jest na dachach o lekkim nachyleniu, gdzie istnieje możliwość gromadzenia się śniegu.

Poliwęglan o wyglądzie plastra miodu świetnie sprawdza się w ogrzewanych szklarniach jako okna i sekcje dachowe. Słabo przewodzi ciepło i zimno, więc jego stosowanie oszczędza zasoby grzewcze.