Budowanie własnego domu własnymi rękami to długi i trudny proces, który pozwala zaoszczędzić przyzwoitą kwotę na wynajętych pracownikach i wypożyczonym sprzęcie. Jednym z problemów, z którymi musi się zmierzyć mistrz, jest wybór i wykonanie zakładki międzywarstwowej. Podłoga monolityczna wypada korzystnie i pod wieloma względami przewyższa opcje takie jak drewno i prefabrykowane płyty żelbetowe. Ta procedura jest dość skomplikowana, długa i kosztowna. Ale zainwestowane środki i podjęte wysiłki będą w pełni uzasadnione, z zastrzeżeniem technologii pracy i prawidłowego doboru materiałów.

Technologia podłogi monolitycznej

Planując budowę należy pamiętać, że monolityczna płyta stropowa jest jednocześnie stropem jednej kondygnacji i stropem drugiej. Na tej podstawie konstrukcja ta musi mieć wystarczający margines wytrzymałości i sztywności, aby nie uginała się pod własnym ciężarem oraz masą mienia i ludzi na górze.

Istnieją takie zasady układania monolitycznej podłogi:

- Obowiązkowe wzmocnienie. Metalowa rama wiąże beton, uodparnia go na obciążenia zginające i zapobiega powstawaniu pęknięć.

- Stosowane są tylko najlepszej jakości materiały. W takich sprawach oszczędności są niedopuszczalne, ponieważ po zakończeniu budowy nie będzie można poprawić błędów.

- Płyta powinna być oparta na zewnętrznych ścianach nośnych budynku. Jednocześnie montowany jest na nich pas pancerny, który zapobiega zniszczeniu materiału pod nim i odchyleniu ścian od pionu.

- Wyrównanie poziome przed wylaniem betonu. Dopuszczalne odchylenia wynoszą 2-3 mm.

Ogólna konstrukcja płyty to warstwa betonu z wewnątrz stalową ramą. Górna i dolna krawędź ramy nie powinny znajdować się bliżej niż 25 mm od odpowiednich płaszczyzn zakładki.

Grubość płyty monolitycznej

Zbyt mocna konstrukcja spowoduje krytyczny nacisk na ściany i fundament, a ich wzmocnienie będzie wymagało dodatkowych kosztów. Cienka płyta może zginać się i pękać pod obciążeniem pionowym.

Grubość płyty zależy od następujących kryteriów:

- Materiał ścienny. Jeśli cegła wytrzyma jakikolwiek ciężar, gazobeton może pęknąć, a pas pancerny też nie pomoże.

- Konfiguracja pomieszczenia. Za normę uważa się grubość monolitycznej płyty stropowej z szybkością 4 cm grubości na 1 mb. długość pokoju. W przypadku domu, w którym największe pomieszczenie ma bok 8 m, wykonuje się zakładkę o grubości 30 cm, jeśli liczba ta wynosi 5-6 m, wystarczy 25 cm żelbetu.

Ciężar płyty można zmniejszyć, zmniejszając ciężar właściwy betonu ze standardowego 2500 kg/m³ do 1500-1800 kg/m³ poprzez dodanie lekkiego wypełniacza. Są to keramzyt, wióry drzewne, pianka poliuretanowa i plastikowe kulki.

Pozytywne cechy konstrukcyjne

W porównaniu z prefabrykowanymi konstrukcjami wykonanymi z drewna, metalu i żelbetu strop monolityczny ma szereg istotnych zalet:

- nie ma potrzeby angażowania sprzętu ładunkowego i dźwigowego do dostawy i montażu elementów konstrukcyjnych;

- brak szwów i pęknięć, idealna powierzchnia pozioma;

- minimalna ilość prac wykończeniowych na gotowej konstrukcji;

- jednolitość płyty, jednorodność odkształceń na całej powierzchni;

- wytrzymałość, wysoka nośność;

- pełna szczelność, brak ryzyka przecieków;

- możliwość samodzielnego wykonania bez kupowania profesjonalnych narzędzi i sprzętu.

Nawet przy tak imponującej liście zalet monolitycznej struktury warunkiem uzyskania wysokiej jakości wyniku jest przestrzeganie kolejności prac i terminów wymaganych do dojrzewania betonu.

Układanie i obliczanie zbrojenia

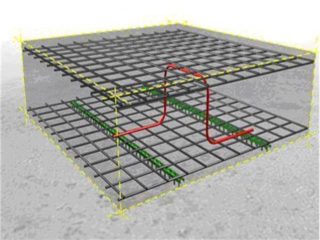

Od jakości zbrojenia zależy wytrzymałość i sztywność gotowej płyty. Tutaj jednak nie trzeba przesadzać, aby konstrukcja nie okazała się przesadnie ciężka. Prawidłowe podejście polega na wykonaniu trójwymiarowej ramy, składającej się z dwóch siatek sztywno połączonych ze sobą za pomocą komórki 20 cm Najpierw tworzony jest schemat, a następnie na jego podstawie obliczana jest potrzeba wzmocnienia. Obliczenie odpowiedniej ilości materiału jest dość proste. Musisz pomnożyć obwód pomieszczenia w metrach przez 5 i dodać kolejne 20% jego wartości do produktu za wykonanie ramek. W przypadku pomieszczenia o wymiarach 4 × 5 m wymagane będzie 108 m zbrojenia ((4 + 4 + 5 + 5) × 5 +18)).

Szkielet można zmontować za pomocą następującej techniki:

- Bezpośrednio na miejscu. Najpierw układane są pręty podłużne, następnie poprzeczne, następnie elementy są wiązane drutem wyżarzonym. Po zamontowaniu jednoczęściowych ram proces powtarza się z warstwą wierzchnią.

- W częściach. W dogodnym miejscu montuje się bloki o bokach do 200 cm, następnie przenosi się na szalunek i już tam łączy się z innymi fragmentami. Nie wpływa to na wytrzymałość w przypadku zakładki co najmniej 50 cm.

Zmontowana rama musi być sztywno zamocowana w szalunku, aby zapobiec jej przemieszczeniu podczas wylewania betonu. W tym celu co 50 cm między formą a ramą umieszczane są plastikowe przekładki. Jeśli używasz spawania, to tylko dla stali gatunku „C”, która nie traci wytrzymałości po podgrzaniu.

Wylewanie monolitycznej podłogi

Szalunek stropowy monolityczny składa się z pionowych słupów nośnych, belek, podstawy płaskiej i szyn bocznych. Mocowanie ścian bocznych odbywa się za pomocą stalowych opasek.

Aby zapobiec wypływaniu roztworu, szczeliny między osłonami są uszczelniane kitem, a na wierzchu kładzie się folię polietylenową.

Roztwór należy nalewać w sposób ciągły, w minimalnych odstępach czasu, aby nie miał czasu na chwytanie. Pozwoli to uniknąć rozwarstwień i pęknięć. Drugiego dnia płytę należy zwilżyć, a dalszą budowę można przeprowadzić dopiero po 28 dniach.

Obliczanie i produkcja podłóg do tektury falistej

Technologia wylewania monolitu praktycznie nie różni się od podobnego procesu przy użyciu desek, sklejki laminowanej i płyty wiórowej. Ponieważ sufit będzie żebrowany, będzie musiał zostać pokryty systemem napinanym lub zawieszanym. Do stworzenia szalunku potrzebny będzie profilowany arkusz ścienny, który charakteryzuje się zwiększoną wytrzymałością.

Panele można układać jeden na drugim lub nakładać na siebie. To zależy od konfiguracji systemu wsparcia. Aby zapobiec przesuwaniu się arkuszy, należy je przykręcić do belek. Celofan ułożony na szalunku ochroni tekturę falistą przed zanieczyszczeniami i zapobiegnie wyciekom.

Proces produkcji szalunków, zbrojenie i wylewanie odbywa się według standardowej metody.