W konstrukcji kominków i pieców niebezpiecznych dla ognia stosuje się specjalne rozwiązania w procesie ich wykładania. Mieszanka pieca dobierana jest w zależności od rodzaju i materiału konstrukcji grzewczej. Dobrej jakości materiał zapewnia niezawodną przyczepność do powierzchni, ma właściwości żaroodporne i jest łatwy w aplikacji. Producenci wytwarzają gotowe produkty, które należy samodzielnie mieszać.

- Rodzaje mieszanek do układania kominków i pieców

- Mieszanki żaroodporne

- Kompozycje szamotowe

- Suchy proszek do odlewania

- Charakterystyka mieszanek piecowych

- Plusy i minusy

- Dobór mieszanek na elementy konstrukcyjne pieca

- Mieszanka wapna

- Mieszanka cementowa

- Mieszanka gliny

- Dobór proporcji i sprawdzenie rozwiązania

- Testowanie mieszanki

- Opcje wyrabiania ciasta w piekarniku

- Opcja mokra

- Opcja sucha

- Funkcje aplikacji

- Producenci gotowych rozwiązań piecowych

- Plitonit

- Kuchenka

- Bossnab

- Terakota

Rodzaje mieszanek do układania kominków i pieców

Konstrukcje kominków i pieców budowane są z kamienia naturalnego lub cegieł ogniotrwałych. Aby nadać konstrukcji solidność, stosuje się różne kompozycje. Nadają się do murowania na zewnątrz, budowy palenisk i kominów, wylewania fundamentów, okładzin i elementów żaroodpornych.

Ze względu na rodzaj odporności na wysoką temperaturę i działanie ognia możesz wybrać mieszankę do pieca murarskiego:

- żaroodporny - zachowuje integralność i nośność konstrukcji w wysokich temperaturach;

- żaroodporny - chroni integralność strukturalną muru pod wpływem ognia i siły mechanicznej;

- ogniotrwały - właściwość lepkich produktów odpornych na ogień i produkty spalania.

Skład i proporcje zależą od rodzaju elementu pieca.

Mieszanki żaroodporne

Materiał jest w stanie wytrzymać nagrzewanie, utrzymać nośność konstrukcji i nie odkształcić się pod wpływem wysokiej temperatury. Standardowa mieszanka do odlewania monolitycznego paleniska lub wznoszenia ramy jest wykonywana na podstawie:

- 1 część cementu portlandzkiego klasy M400-M600;

- 2 kawałki gruzu ceramicznego M150;

- 2 części drobnego piasku kwarcowego o frakcjach 1 mm;

- 3/10 części piasku szamotowego;

- woda w ilości 4 litry na 10 kg mieszanki.

Zakupione i samodzielnie przygotowane roztwory miesza się w betoniarce - wszystkie składniki dodawane są stopniowo.

Gotowe materiały są oczyszczane z materii organicznej, co eliminuje emisję tlenku węgla podczas pracy pieca.

Kompozycje szamotowe

Mieszanka na bazie gliny ogniotrwałej i piasku kwarcowego, skruszona do stanu grysu, charakteryzuje się:

- odporność ogniowa, w zależności od producenta - od 1550 do 1850 stopni;

- średnia wielkość frakcji od 2 mm

- nasiąkliwość wilgocią - 2-10% dla szamotu mocno palonego, ok. 25% dla szamotu słabo palonego.

Produkt szamotowy dostarczany jest w 20 kg workach, co wystarcza na ułożenie 20-30 cegieł. Konstrukcja komina i paleniska wykonywana jest z mieszanki gliniasto-szamotowej w stosunku 1: 1. Woda będzie potrzebna ¼ części.

Uwaga! Glina ogniotrwała jest używana do prac okładzinowych, ale dopiero 4 tygodnie po pierwszym pożarze kominka.

Suchy proszek do odlewania

Materiał ognioodporny na bazie glinianu cementu i gliny szamotowej o frakcjach 0,5 mm służy do wypełniania i naprawy wewnętrznych części pieców, grilli i kominków. Produkowany jest w postaci szarego proszku, wsypywany do worków 25 kg. Posiada następujące właściwości:

- dopuszczalna minimalna temperatura zalewania - +5 stopni;

- czas krzepnięcia - przez 1 godzinę;

- wydajność gotowej masy - od 11 do 12 litrów z worka 25 kg;

- odporność na działanie temperatury do +1300 stopni.

Roztwór miesza się w betoniarce. Do woreczka należy stopniowo dodawać od 2,5 do 3,5 litra wody. Duże części pieca wypełnione są warstwą 50 mm, sklepienie warstwą 100 mm.

Masy ogniotrwałej nie można wzmocnić - jej rozszerzalność cieplna jest mniejsza niż metalu.

Charakterystyka mieszanek piecowych

Wysokiej jakości mieszanki do pieców i kominków muszą mieć następujące cechy:

- granica ogrzewania od 1300 do 1780 stopni - materiał żaroodporny nie pęka pod wpływem wysokich temperatur;

- gęstość gotowa od 1000 do 1800 kg/m3 - pozwala na utworzenie mocnej warstwy o wysokiej przewodności cieplnej;

- mrozoodporność - wskaźnik do 70 cykli zamrażania i rozmrażania pozwala na budowę na zewnątrz i wewnątrz;

- odporność na ciepło, wytrzymałość i ciągliwość - właściwości wydłużają czas trwania pieca;

- czystość ekologiczna - materiały pozbawione lotnych zanieczyszczeń i chemikaliów nie wydzielają gazów tlenku węgla podczas procesu ogrzewania;

- klasa palności - wyrób ogniotrwały klasyfikowany jest jako NG (niepalny);

- paroprzepuszczalność – od 0,09 mg/m*h*Pa – zapobiega powstawaniu pleśni w szwie.

Dobra kompozycja łatwo przylega do powierzchni podczas pracy, ma plastyczną strukturę i łatwość aplikacji.

Plusy i minusy

Do układania pieców i kominków stosuje się mieszankę wysokotemperaturową, która zawiera glinę, piasek, wapno lub cement, składniki żaroodporne. Aby uzyskać jednorodną masę, do materiału należy dodać wodę. Stosowanie gotowych produktów ma kilka zalet:

- łatwość mieszania składników;

- gotowa receptura zapewniająca siłę kompozycji;

- wszechstronność zastosowania - nadaje się do okładzin, murów, części zewnętrznych i wewnętrznych;

- atrakcyjność i równość szwu murarskiego;

- obecność pełnych instrukcji z zasadami pracy i mieszania;

- łatwość aplikacji i brak ryzyka zniszczenia szwu.

Stosowanie materiałów budowlanych wiąże się z pewnymi trudnościami. Masę miesza się tylko mikserem lub w betoniarce, szybko zestala, dlatego przygotowuje się ją porcjami.

Dobór mieszanek na elementy konstrukcyjne pieca

Aby wybrać materiały murowane, należy pamiętać, że piec składa się z kilku elementów:

- Poduszka fundamentowa to element monolityczny zbudowany oddzielnie od fundamentu domu.

- Podstawa pieca nie jest narażona na naprężenia temperaturowe, dlatego zbudowana jest z czerwonej pełnej cegły. Zaprawa wapienna lub wapienno-cementowa nadaje się do murowania.

- Obszar ślepy ogniowy - reprezentowany przez arkusz azbestu lub tektury mineralnej, na którym znajduje się blacha żelazna i filc z impregnacją gliny.

- Masyw pieca - ze względu na zwiększone oddziaływanie gorących spalin na konstrukcję, zbudowany jest z cegieł ceramicznych na zaprawie glinianej.

- Palenisko jest bardzo gorące, dlatego wygląda jak monolit na zaprawie glinowo-szamotowej typu ogniotrwałego.

- Początek komina - nagrzewa się do +400 stopni, co zapewnia układanie na mieszance z glinianą podstawą.

- Wydra, czyli puch, to element łączący komin i sufit. Temperatura i agresywny wpływ na nią jest minimalny, dlatego kompozycja wapienna nadaje się do standardowych cegieł.

- Cięcie przeciwpożarowe - metalowa skrzynka termoizolacyjna, do której nie jest potrzebna zaprawa.

- Komin i puch - narażony na działanie wiatru, chemikaliów. Są montowane z czerwonym rozwiązaniem.

Prawidłowy wybór rozwiązania pozwoli zaoszczędzić 10-12% na zakupie materiałów eksploatacyjnych.

Mieszanka wapna

Mieszanka ogniotrwała do pieców składa się z piasku, ciasta wapiennego (1 część wapna palonego + 3 części wody). Do samodzielnego przygotowania musisz przesiać piasek, wymieszać go z ciastem w stosunku 1: 3 i dodać wodę, aż śmietana będzie gęsta.

Odporność na ciepło produktu wynosi od 450 do 500 stopni, ale nie jest higroskopijny. Produkt stosuje się na zewnątrz do obróbki części rury wystającej ponad pokrycie dachowe. Ze względu na toksyczność i czas trwania walki, materiały wapienne najlepiej stosować na zewnątrz.

Aby zwiększyć wytrzymałość, do środka wapiennego można dodać cement, a gips można dodać, aby przyspieszyć przyczepność.

Mieszanka cementowa

Są one podzielone na trzy typy:

- Cement - do przygotowania wymaga wody, cementu i piasku. Wysoka wytrzymałość i niska gęstość gazu pozwalają na zastosowanie mieszanek do budowy fundamentu.

- Cementowo-gliniane - mocne zaprawy, za pomocą których układana jest część termiczna kominka i początek komina.

- Cementowo-wapienne - mieszanki są mocne, ale różnią się nieznaczną gęstością gazu. Nadaje się do budowy kominków, fundamentów, kominów.

Do samodzielnej produkcji należy wymieszać 1 porcję cementu z 1-3 porcjami dodatków i 6-15 porcjami piasku.

Możliwe jest zwiększenie odporności cieplnej masy cementowej za pomocą cementu portlandzkiego i cegieł łamanych.

Mieszanka gliny

- biała glina - zwiększa ognioodporność masy, nadaje się do budowy pieców opalanych drewnem z ogrzewaniem pieca do 1000 stopni;

- Szamot to uniwersalny produkt, który zapewnia wytrzymałość konstrukcji pieca w każdej temperaturze.

Aby zwiększyć siłę, możesz dodać do rozwiązania:

- sól kuchenna lub chlorek sodu - na 1 wiadro potrzeba 100-150 g;

- Cement portlandzki - na 1 wiadro potrzebujesz od 500 g do 1 kg produktu.

Zużycie mieszanki gliny na 100 cegieł wynosi 25 litrów.

Dobór proporcji i sprawdzenie rozwiązania

Ilość składników zależy od lokalizacji i przeznaczenia konstrukcji piekarnika. Aby zbudować konstrukcję w domu, będziesz potrzebować:

- 1 część piasku + 1,5 części gliny;

- 3 części piasku + 1 część ciasta limonkowego;

- 1 część cementu + 8-10 części piasku + 2 części pasty wapiennej;

- masa żaroodporna do pieca monolitycznego jest przygotowywana na bazie 1 części cementu portlandzkiego M400, 2 części łamanej cegły, 0,3 części piasku szamotowego;

- beton ogniotrwały można wykonać mieszając 20 kg gotowej masy z 8 litrami wody.

Piec do sauny murowany zbudowany jest na następujących rozwiązaniach:

- cement - 1 część cementu + 3 części piasku;

- wapień - piasek i wapno są powiązane jak 2:1;

- wapno-cement - potrzebujesz 2 części wapna, 1 część piasku, od 6 do 16 części cementu.

Palenisko układa się za pomocą masy glinowo-szamotowej. Do tynkowania stosuje się azbest + wapno + piasek + gips, glinę + azbest + piasek lub glinę + cement + piasek + azbest.

W przypadku konstrukcji zewnętrznych lepiej jest zastosować kompozycję odporną na wilgoć na bazie 3 części piasku i 1 części cementu.

Testowanie mieszanki

Jakość ciasta wapiennego sprawdza się za pomocą drewnianej listwy. W procesie mieszania określa się rodzaj masy:

- na kostce nie ma materiału - roztwór chudy, skorygowany przez dodanie wapna;

- na szynie pozostają grudki lub folia - produkt nadaje się do pracy;

- Na desce pozostaje gruba, gęsta warstwa - tłusta masa, do której należy dodać trochę piasku.

Przed użyciem roztworu glinki bada się zawartość tłuszczu. Będziesz musiał rozcieńczyć 2 kg gliny wodą, wymieszać drewnianym patyczkiem i zbadać:

- glina przyklejona do szyny - tłusty produkt, erodowany przez piasek;

- małe kawałki przyklejone do łopatki - można zacząć układać;

- na pasku pozostaje film - materiał jest chudy, należy go poprawić tłustą glinką.

Do preparatów adhezyjnych można dodać sól lub plastyfikatory.

Opcje wyrabiania ciasta w piekarniku

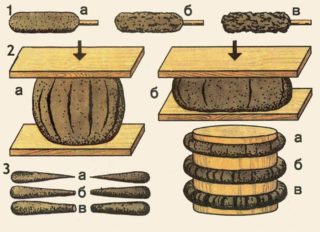

Wskazane jest rozważenie technologii mieszania roztworu do pieca na przykładzie gliny zawiesinowej. Praktycy piecyków stosują kilka metod mieszania.

Opcja mokra

Glina rozpuszcza się w wodzie, gotową masę doprowadza się do konsystencji galaretki. Ciasto pozostawia się na kilka dni, aby grudki rozdzieliły się, a wtrącenia opadły na dno pojemnika. Następnie lejek z wodą wlewa się do innego pojemnika i broni aż do całkowitego rozpuszczenia. Kiedy widoczna jest wyraźna granica między gliną a wodą, ciecz jest spuszczana.

Opcja sucha

Eliminuje czasochłonny poślizg gliny. Ugniatanie odbywa się poprzez wypełnienie małej warstwy gliny do koryta o małych bokach. Na materiał wylewa się suchy piasek. Składniki miesza się motyką - robią "siekanie" lub "odchwaszczanie" w 5-6 podejściach, aż do całkowitego zmiażdżenia dużych grudek. Aby przygotować roztwór, musisz dodać wodę małymi porcjami.

Czasy mieszania można skrócić za pomocą elektrycznego miksera do gliny. Stosuje się go tylko na średnio tłustych, niskotłuszczowych i średnio rozpuszczalnych rodzajach gliny.

Funkcje aplikacji

W przypadku samodzielnego przygotowania rozwiązania należy wziąć pod uwagę kilka zasad:

- Do budowy masywu pieca warto zwiększyć odporność cieplną materiału.

- Przy grubości spoiny 3 mm na każde 90 cegieł potrzeba 25 kg zaprawy.

- Tłuste odmiany gliny po wyschnięciu tracą swoją wytrzymałość i pękają.

- W celu zwiększenia wytrzymałości gliny średniotłuszczowej do masy można dodać cement.

- Możesz przyspieszyć schnięcie muru, dodając do roztworu wapno.

- Objętość materiału budowlanego jest sprawdzana po ostatniej partii.

- Na każdy dzień pracy przygotowywana jest nowa porcja mieszanki.

Podczas pracy z gotowymi produktami kierują się zaleceniami producenta. Do materiałów dołączona jest instrukcja ze szczegółowymi wskazówkami użytkowania:

- Do zawartości torby dodawana jest woda.

- Składniki miesza się wiertarką z nasadką miksera na 1 godzinę użytkowania.

- Po utwardzeniu nie działają ponownie z mieszanką.

- Układanie konstrukcji grzewczej odbywa się w temperaturze +10 stopni.

- Aby zapobiec pękaniu szwu, konieczne jest kupowanie materiałów z plastyfikatorami.

- Pierwszego ogrzewania nie wykonuje się przez 3 dni po ułożeniu.

- Okładzina wykonywana jest 20-30 dni po uruchomieniu pieca.

- Wykwity na szwie usuwamy wilgotną szmatką.

Skuteczność gotowych rozwiązań jest lepsza niż domowych, ale są droższe. Z tego powodu warto zapoznać się z produktami różnych marek.

Producenci gotowych rozwiązań piecowych

Rosyjscy konsumenci mogą kupować kompozycje produkcji krajowej i zagranicznej. Na rynku dostępne są żaroodporne, ognioodporne i standardowe materiały murarskie.

Plitonit

Krajowa marka produkująca rozwiązania piecowe według niemieckich technologii. Popularne produkty to:

- Podszewka termiczna. Ekonomiczne narzędzie do naprawy i murowania zewnętrznych części kominków i pieców;

- Oporny. Mieszanka z elementami wzmacniającymi, stosowana do budowy komory spalania z cegieł żaroodpornych;

- Klej topliwy. Klej, na którym leżą płytki ceramiczne. Klej stosuje się również jako tynk.

Proporcje mieszania są wskazane w instrukcji, w zależności od rodzaju kompozycji.

Kuchenka

Mieszanka ogniotrwała do murowania Piec wykonany jest na bazie składników glinianych i cementowych. Posiada wysoki współczynnik wodoodporności, zapewnia wytrzymałość zaczepu.Osobliwością mieszanki piecowo-murarskiej jest to, że produkty żaroodporne mogą wytrzymać nagrzewanie do +1350 stopni. Zaletami materiału są odporność na ciepło, łatwość użytkowania i niezawodność szwu. Wadami są wysokie zużycie ze względu na szybką przyczepność.

Bossnab

Rosyjskie produkty na bazie czerwonej gliny i piasku kwarcowego umożliwiają maskowanie szwu. Mieszanki produkowane są przez Nevsky Terminal SPb w dwóch seriach:

- Budżet. Niedrogie preparaty w postaci mieszanki czerwonej gliny i piasku. Materiały nadają się do prac wewnętrznych i charakteryzują się niskim zużyciem - 25 kg wystarcza na 90 cegieł;

- Premia. Charakteryzują się odpornością na wahania temperatury. Plastyfikatory i lignosiarczany w składzie pozwalają na układanie na zewnątrz.

Rozwiązania niskobudżetowe charakteryzują się odpornością na ciepło +500 stopni, rozwiązania premium - przy +1100 stopniach.

Terakota

Wyroby żaroodporne wykonane z gliny kaolinowej, szamotu i piasku są przyjazne dla środowiska. Plastikowe rozwiązanie pozwala uformować mocny szew, który wytrzymuje nagrzewanie do 1300 stopni. Linia murowana jest jednolita, kompozycja łatwo się nakłada. Producent zaleca przesiewanie materiału w celu usunięcia dużych ziaren piasku oraz pracę z nasączonymi cegłami.

Sam budując piec, musisz wybrać odpowiednie materiały. Gotowe mieszanki fabryczne eliminują czasochłonne przygotowywanie roztworu i przygotowywanie składników.

Mieszanka wapienna - nie może być stosowana w palenisku - ubytki i odpryski szwów

Piasek w mieszance - odpryskiwanie szwów - kwarc ma ogromną rozszerzalność liniową po podgrzaniu (patrz dowolny podręcznik o materiałach budowlanych)

Cement w mieszance piecowej - rozerwie szwy (rozszerzalność liniowa cegły i cementu jest inna)

Konsekwencje - odpryskiwanie szwów - przedostawanie się tlenku węgla do pomieszczenia

Świetny artykuł! Widoczne jest pismo specjalisty, które zastępuje niektóre źródła literackie. Tak, gdyby reklam było mniej, mogłoby to twierdzić, że jest encyklopedyczne. Krótko mówiąc, dzięki!