Spawanie rur grzewczych jest główną metodą montażu komunikacji domowej i przemysłowej. Połączenia tego typu nie wymagają żadnej konserwacji, jak połączenia klejone czy gwintowane, ale podlegają ciągłym obciążeniom termicznym i mechanicznym. Na tej podstawie musisz starannie dobierać narzędzia, materiały i uważnie obserwować technologię spawania. Naruszenie zasad łączenia metalu prowadzi do pojawienia się pęknięć i rozwoju korozji. Jeśli planujesz wykonać tę procedurę samodzielnie, powinieneś dowiedzieć się, jakie metody są używane do spawania nagrzewania, a także profesjonalne techniki, aby osiągnąć wysokiej jakości i trwały efekt.

Zestaw narzędzi i sprzętu

Spawanie rur grzewczych spawaniem elektrycznym rozpoczyna się od etapu przygotowawczego:

- Przygotowanie mistrza. Konieczne jest odpowiednie wyposażenie miejsca pracy, zapewnienie przestrzegania środków bezpieczeństwa, w razie potrzeby ponowne zapoznanie się z instrukcją obsługi sprzętu i materiałów. Do spawania rur za pomocą spawania elektrycznego wymagane będą urządzenia ochronne. Należą do nich specjalny kombinezon ognioodporny (spodnie, kurtka, czapka z liberią), maska, buty i legginsy. Musisz zadbać o dobrą wentylację.

- Przygotowanie narzędzi i materiałów. Należy zwrócić uwagę na każdy najmniejszy szczegół, ponieważ od tego zależy wygoda pracy i jakość końcowego efektu.

Do spawania ogrzewania potrzebne są następujące narzędzia i urządzenia:

- spawarka z zapasowym uchwytem;

- szlifierka z tarczami tnącymi i szlifierskimi;

- metalowa szczotka;

- papier ścierny o różnych rozmiarach ziarna;

- młotek;

- zapas elektrod;

- wice;

- zaciski;

- blachy stalowe lub azbestowo-cementowe do ochrony ścian przed kroplami metalu i sadzą;

- plandeka do przykrycia podłogi.

Przed spawaniem rur spawaniem elektrycznym należy sprawdzić zgodność kabli, gniazd i maszyn w osłonie ze wskaźnikami przygotowanej aparatury. Muszą być wystarczająco mocne, aby wytrzymać duże obciążenia, jakie nakładają nawet sprzęt gospodarstwa domowego.

Technologia spawania rur z tworzyw sztucznych

Polipropylen stopniowo zastępuje stal, ponieważ ma wiele pozytywnych właściwości przy stosunkowo niskich kosztach. Rury z tworzywa sztucznego są zaprojektowane z myślą o wysokim ciśnieniu, lekkich, gładkich ścianach wewnętrznych i doskonałym wyglądzie. Ale rurociąg będzie skutecznie spełniał swoje funkcje, jeśli wszystkie połączenia będą mocne i szczelne. Należy pamiętać, że po przepuszczeniu gorącej wody o temperaturze powyżej 110 stopni polimer staje się miękki i zaczyna się powiększać. Dlatego do instalacji ogrzewania stosuje się wyłącznie produkty wzmocnione włóknem szklanym lub folią aluminiową.

Do łączenia ogniw używana jest specjalna lutownica. Urządzenie jest dwustronne, na jednej krawędzi znajdują się dysze do zewnętrznego, a z drugiej do wewnętrznego podgrzewania łączonych części.

Do ich połączenia stosuje się następujące okucia:

- złącza;

- adaptery;

- rogi;

- trójniki;

- krzyże;

- gwintowane kołnierze do podłączenia do nagrzewnicy.

Podczas lutowania komunikacji polipropylenowej stosuje się zasadę dyfuzji pod wpływem ciepła.Krawędzie sąsiednich ogniw topią się, substancja miesza się i tworzy monolityczny związek.

Proces zgrzewania części polimerowych realizowany jest według następującej metody:

- Sporządzenie schematu rurociągów dla systemu grzewczego.

- Piłowanie przedmiotów o określonej długości. Korekta dotyczy ilości zanurzenia rur w otworach kształtek oraz wymiarów samych kształtek.

- Rozgrzej lutownicę, aż zaświeci się zielony wskaźnik. To dowód na to, że montaż może się rozpocząć.

- Mocowanie części do urządzenia na rurach odgałęzionych o odpowiedniej średnicy. Muszą być podgrzane zgodnie ze wskazaniami tabeli, z którą sprzęt jest uzupełniony.

- Połączenie rur i kształtek. Odbywa się to ściśle w jednym kierunku, aż część wewnętrzna oprze się o zaczep blokujący w złączce. Nie możesz obracać produktów, przesuwać ich tam iz powrotem. Dozwolona jest korekta kąta połączenia.

- Chłodzenie. Niezbędne jest utrzymywanie stawu w statycznej pozycji tak długo, jak jest to zalecane w instrukcji urządzenia. Dopiero wtedy montaż może być kontynuowany.

W przeciwieństwie do rur metalowych, rury polimerowe wymagają podparcia dla płatwi pionowych i poziomych. Co 100-150 cm mocowane są do ścian plastikowymi klamrami dystansowymi. Po montażu komunikacja polipropylenowa nie wymaga dodatkowego wykończenia i późniejszej konserwacji.

Technologia spawania rur metalowych

Aby połączenie było mocne i szczelne, konieczne jest przygotowanie elementów systemu przed montażem. Konieczne jest sprawdzenie równości krawędzi, fazowanie i szlifowanie metalu w odległości 10 mm od cięcia. Następnie należy oczyścić oczyszczone miejsca rozpuszczalnikiem w celu ich odtłuszczenia.

Do spawania rur do różnych celów stosuje się elektrody o następującym składzie powłoki:

- kwas rutylowy (RA) - do instalacji zaopatrzenia w zimną i ciepłą wodę w sektorze publicznym;

- rutyl (RR) - do montażu systemów grzewczych pracujących pod wysokim ciśnieniem;

- celuloza rutylowa (RC) - stosowana w konstrukcjach wymagających wysokiej niezawodności połączeń;

- uniwersalny (B) - do montażu wszelkiego rodzaju rurociągów w sektorze mieszkaniowym i produkcyjnym.

Możesz gotować metalowe rury przy użyciu następujących technologii:

- Spawanie elektryczne. Odbywa się ręcznie lub maszynowo. Zasada działania opiera się na tworzeniu łuku elektronicznego, który pojawia się podczas zwarcia. Procesowi temu towarzyszy wydzielanie dużej ilości ciepła, powodując stopienie metalu. Elektrody zużywalne lub nie zużywające się są używane do tworzenia szwu.

- Spawanie gazowe. Złącza rurowe topią się pod wpływem palącego się gazu, jednocześnie nakładając na nie metal, który działa jak złącze. Powstaje monolityczne połączenie, które ma jednorodną strukturę z sąsiednimi częściami.

- Spawanie na zimno. Metodę tę stosuje się przy montażu rurociągów niskociśnieniowych lub ich naprawie w trudno dostępnych miejscach. Istota metody polega na owinięciu puka bandażem nasączonym szybkowiążącym klejem.

Wybór opcji jest prawidłowy, jeśli odpowiada ona charakterystyce systemu i charakterystyce chłodziwa.

Klasyfikacja spoin

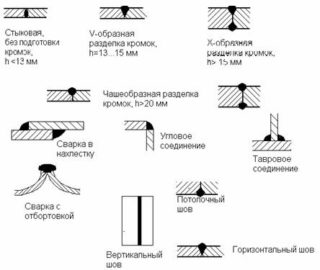

Połączenie można spawać na różne sposoby w zależności od cech konstrukcyjnych i grubości obrabianego metalu.

Istnieje taka klasyfikacja spoin:

- Z wyglądu są płaskie (normalne), osłabione (wklęsłe) i wzmocnione (wypukłe).

- Według długości - stałe (ciągłe, zamknięte), nieciągłe (kropki, segmenty). Pod względem długości szwy dzielą się na krótkie (do 25 cm), średnie (26-100 cm) i długie (ponad 101 cm).

- Na wykonanie - pozioma (na przekrojach pionowych), pionowa (na dźwigarach poziomych), stropowa (gdy połączenie wykonywane jest od dołu), dolna (elektroda na górze szwu).

- Zgodnie z efektywną siłą - bok (wzdłuż osi), czołowy (w poprzek osi), ukośny (w poprzek), połączony (kombinacja typów).

- Według liczby warstw i przejść - jednowarstwowe (jedno przejście) i wielowarstwowe (kilka przejść).

Przy prawidłowej instalacji systemu grzewczego można wykonać wszystkie wymienione szwy. W razie potrzeby spawanie odbywa się również po wewnętrznej stronie rur.

Główne rodzaje złączy spawanych

W zależności od ich położenia w przestrzeni szwy dzielą się na następujące typy:

- kątowe - części są ustawione pod kątem;

- W kształcie litery T - połączenie końca i boku elementów;

- tyłek - rury są połączone w jednej płaszczyźnie;

- nakładanie się - części nakładają się na siebie;

- koniec - przylegające do bocznych powierzchni fragmentów.

W trakcie pracy mistrz wybiera najbardziej dogodną dla siebie i odpowiadającą warunkom technicznym metodę spawania części.