Podłoga laminowana wymaga przygotowania podłoża. Oprócz wyrównywania betonu lub innego materiału, należy pomyśleć o rodzaju izolacji i stworzeniu bariery dla wilgoci, która może zrujnować drewnianą deskę wykończeniową. Styropian pod laminatem rozwiązuje te dwa problemy, a dodatkowo jest rodzajem amortyzatora, zmniejszając obciążenie powłoki podczas chodzenia.

Jakie są rodzaje polimerów

Na skalę przemysłową znane są trzy główne technologie wytwarzania arkuszy piankowych umożliwiające uzyskanie produktu różniącego się właściwościami użytkowymi:

- metoda produkcji form bezciśnieniowych;

- użycie specjalnego sprzętu do prasowania;

- odbiór materiału w instalacji wytłaczarki.

Każda z metod pozwala na uzyskanie wysokiej jakości produktu przeznaczonego do wykonywania określonych zadań termoizolacyjnych.

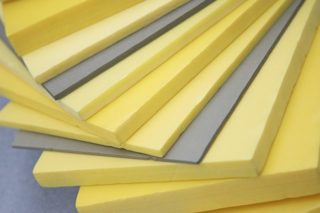

Bezciśnieniowy produkt polimerowy

Pressless jest rozumiany jako polistyren ekspandowany, składający się z granulek o tej samej średnicy, ściśle ze sobą połączonych pod wpływem procesu termicznego. Gęstość struktury określa wytrzymałość produktu i waha się od 50 do 15 kg na metr sześcienny. Produkt oznaczony jest skrótem PSB z numerami na końcu wskazującymi na twardość. Produkt może być stosowany jako izolacja ścian i dachów budynków, różnego rodzaju pojemników metalowych oraz jako styropian pod podłogi laminowane.

Plastik wysokiej jakości łatwo odróżnić od plastiku niskiej jakości poprzez złamanie arkusza i sprawdzenie średnicy ziaren - ziarna różnej wielkości wskazują na podróbkę.

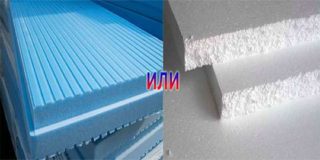

Tłoczona pianka polistyrenowa

PS to produkt wytwarzany na urządzeniach prasujących poprzez zagęszczanie surowców lateksowych za pomocą środków spieniających. Struktura takiego plastiku składa się z zamkniętych komórek. Główne cechy struktury polimeru:

- brak przewodności elektrycznej;

- niska nasiąkliwość;

- zatrzymywanie ciepła;

- blokowanie przejścia fal dźwiękowych;

- nieprzydatność do rozwoju patogennej flory.

Struktura polimeru prasy może być stosowana w inżynierii radiowej, ponieważ jest przezroczysta dla przechodzenia fal radiowych.

Materiał ekstrudowany

W produkcji wytłaczanej struktury polimerowej (EPS) surowiec jest topiony w wytłaczarce, a następnie umieszczany w formie. Utwardzona masa ma jednolite komórki i jest prawie całkowicie wodoodporna. Ponadto wydajność pod względem naprężeń mechanicznych jest znacznie wyższa niż w przypadku innych podobnych polimerów. Produkt może być stosowany do wszelkich celów izolacyjnych, w tym jako podłoże pod laminat styropianowy.

Istnieją ognioodporne gatunki EPS wykonane z dodatkiem środków ogniochronnych do konstrukcji.

Produkcja arkuszy z ekstrudowanego polimeru

Proces otrzymywania arkusza podłoża styropianowego przebiega w następujących etapach technologicznych:

- Granulat miesza się z barwnikiem, iluminatorem i środkami ogniochronnymi (w razie potrzeby).

- Granulki poddaje się spienianiu, a następnie leżakowaniu przez pewien czas.

- Surowiec umieszczany jest w ekstruderze, gdzie jest podgrzewany i spiekany.

- Przez dyszę skrzynki grzewczej lepka masa jest podawana do specjalnego urządzenia ciągnącego.

- Powstała wstęga jest poddawana chłodzeniu w warunkach naturalnych lub na siłę.

- Następnie następuje proces stabilizacji i szlifowania powierzchni.

- W ostatnim kroku spieniony polistyren na nośnik jest cięty na arkusze i pakowany.

Gatunek otrzymanego materiału zależy od ilości i rodzaju dodatków, które są dodawane do głównej kompozycji na pierwszym etapie procesu technologicznego.

Rodzaje podkładów pod podłogi

Nie każda płyta styropianowa nadaje się jako izolacja pod laminat. Istnieje kilka rodzajów tego produktu zaprojektowanych specjalnie do tego celu. Różnica między nimi polega na wydajności i grubości warstwy roboczej. Końce złączy są proste i posiadają specjalne rowki uzyskane poprzez frezowanie. W ten sposób obrobione krawędzie pozwalają na ścisłe dopasowanie spoin, unikając szczelin.

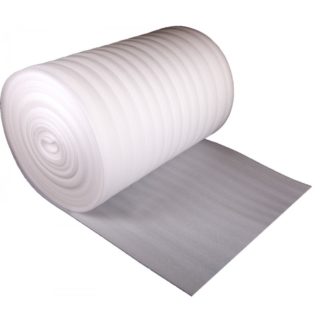

W sprzedaży można znaleźć plastik w postaci rolek lub pojedynczych arkuszy.

Materiał 2mm

Ten rodzaj podłoża z pianki polistyrenowej ma gęstość około 40 kilogramów na metr sześcienny. Dopuszczalne jest zastosowanie takiej grubości w systemie ogrzewania podłogowego pod warunkiem, że arkusze posiadają specjalną perforację umożliwiającą swobodne przenikanie ciepłego powietrza do powierzchni podłogi. Wadą materiału jest brak możliwości wypoziomowania podłoża pod laminatem ze względu na jego niewielką grubość, co musi być skompensowane dokładniejszym przygotowaniem wylewki betonowej.

Podłoże w trzech milimetrach

Pod względem wydajności polimer ma wyższy poziom gęstości i trwałości. Jest w stanie wytrzymać obciążenie 45 kilogramów na metr sześcienny. Specjaliści od instalacji zauważają doskonałą zdolność materiału do wyrównywania nierówności podłoża. Na rynku trzymilimetrowe podłoże styropianowe występuje w wersji rolkowej oraz w formie akordeonu z arkuszy.

Izolacja pięciomilimetrowa

Arkusz styropianu na podłodze dla laminatu 5 mm ma wyższe wskaźniki izolacyjności termicznej niż podobne 3 mm o około 2%. Ponadto jest w stanie skutecznie wygładzić drobne nierówności na betonie i innych podłożach.

Aby uniknąć gromadzenia się wilgoci bezpośrednio pod izolacją, zaleca się wstępne przykrycie wylewki betonowej warstwą paroizolacji.

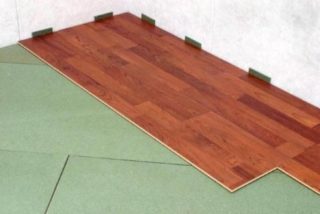

Technologia układania

Podstawowym warunkiem uporządkowania podłoża jest to, aby połączenie między arkuszami lub rolkami polimeru nie pokrywało się z połączeniem laminatu lub desek parkietowych. Osiąga się to poprzez ułożenie izolacji pod kątem około 45 stopni do powłoki wykończeniowej. Reszta technologii sprowadza się do następujących etapów:

- Brud i drobne cząstki gruzu są usuwane z powierzchni betonu.

- Jastrych pokryty jest warstwą paroizolacji.

- Strukturę polimerową układa się we wzór szachownicy.

Aby nie zdeptać powierzchni, izolację można ułożyć w częściach na szerokość dwóch pasów płyty.

Jak wybrać producenta

Wysokiej jakości podłoże styropianowe do pracy nad poprawą powierzchni podłogi można wybrać na podstawie następujących względów:

- Producent polimeru musi być dobrze znany konsumentom.

- Pod konkretną marką powinna być prezentowana na rynku szeroka gama produktów, kilka rodzajów struktury polimeru ekstruzyjnego.

- Na żądanie dla każdego rodzaju produktu kierownik fabryki lub sprzedawca detaliczny jest zobowiązany do dostarczenia certyfikatu zgodności oraz pełnego pakietu dokumentów.

Docelowo, oprócz wysokiej wydajności, izolacja musi być bezpieczna dla ludzkiego zdrowia.