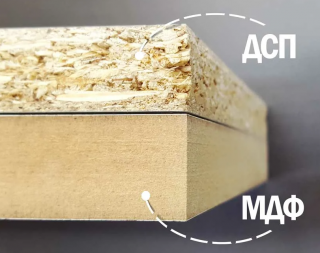

Przemysł budowlany wykorzystuje materiały zastępujące naturalne drewno, takie jak drobnowłóknista płyta MDF. Służy do różnego rodzaju wykończeń przy budowie nowych budynków i renowacji istniejących. Panele z włókna drzewnego wytwarzane są przy użyciu specjalnej technologii, w wyniku której uzyskuje się produkty przyjazne dla środowiska.

Opis i charakterystyka płyt MDF

Do produkcji podjąć drewno zawierające ligninę - składają się z niego ściany usztywnionych komórek. Składnik topi się pod wpływem wysokiej temperatury i ciśnienia i utrzymuje razem włókna drewna.

Cechy płyty MDF:

- w produkcji żywice formaldehydowe nie są używane jako spoiwo;

- materiał otrzymuje biostabilność, ognioodporność za pomocą różnych modyfikatorów.

Produkty są klasyfikowane jako materiały dopuszczalne do użytku w domach, biurach i innych miejscach publicznych.

Dekodowanie, z czego się składa

Zrób materiał z odpadów drzewnych (trociny, zrębki, wióry) zmielone do stopnia włókien.

Oprócz struktura zawiera:

- mocznik w połączeniu z melaminą, która zmniejsza szybkość uwalniania szkodliwych składników, złożona substancja służy jako suplement lub substytut ligniny;

- dodatki zwiększające odporność na wilgoć, wytrzymałość.

Dekodowanie MDF: drobna frakcja (płyta pilśniowa średniej gęstości). Ze względu na przyjazność dla środowiska materiał zaliczany jest do klasy emisji E1, gdzie 100 g suchej kompozycji powinno zawierać nie więcej niż 8 mg formaldehydu.

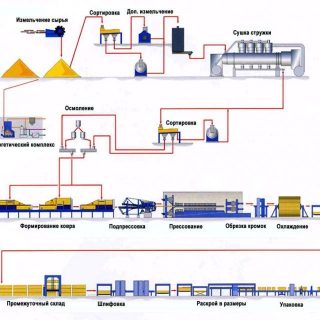

Produkcja

Procesy zbliżona do technologii płyt wiórowych, produkcja płyt pilśniowych, ale istnieją pewne cechy, które poprawiają właściwości materiału.

Produkcja obejmuje następujące etapy:

- odpady są oczyszczane z zanieczyszczeń, gruzu, piasku, myte wodą, suszone parą;

- drugi proces obejmuje przygotowanie włókien w rafinerze przez mielenie, cząstki są wiązane lepką ligniną, uzyskuje się jednorodną masę;

- powietrze jest usuwane z ciasta za pomocą cyklonów, a następnie podawane na linię produkcyjną;

- masa jest wykonana w formie dywanu na sprzęcie do formowania, wypoziomowana;

- otrzymane półprodukty są ważone, wstępnie prasowane, a na koniec wyciskane z pęcherzyków powietrza;

- detale podawane są do prasy głównej, z której wychodzi taśma gotowa do cięcia.

Po schłodzeniu arkusze są polerowane, wysyłane do konsumenta lub do warsztatu w celu dalszego wykończenia, malowania.

Aplikacje

Możliwości zastosowania płyt MDF:

- materiał jest pobierany na okładziny ścienne, sufity są nim obszyte;

- panele z drobno zdyspergowanej frakcji wykorzystywane są do produkcji mebli kuchennych i innych mebli skrzyniowych;

- służą do wykonywania blatów, parapetów, skarp, wypełnień do drzwi wewnętrznych;

- produkty z folią laminowaną są instalowane jako podłogi;

- do wykończenia łazienki stosuje się panele dwustronnie laminowane, natomiast końce należy zabezpieczyć plastikową listwą lub pomalować.

Drobno rozproszone płyty są frezowane, wycinane są w nich zakrzywione otwory. Materiał służy do produkcji obudów do urządzeń akustycznych. Czasami panele są używane do pakowania i pakowania.

Odmiany paneli

Każdy rodzaj materiału ma swoją własną charakterystykę, która zależy od gęstości, struktury rysunku, składnika spoiwa. Odporność na wilgoć przejawia się również w różnym stopniu u wszystkich gatunków.

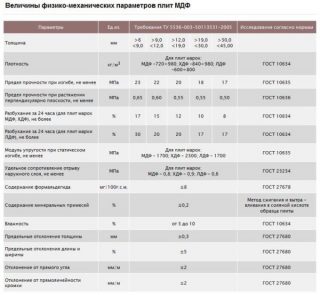

Główny wskaźniki płyt MDF:

- po zanurzeniu w wodzie na jeden dzień grubość panelu zwiększa się o 10 - 17%;

- wytrzymałość na zginanie wyrobów wynosi 18 - 23 N / mm², granica zerwania 0,55 - 0,65 N / mm², moduł sprężystości, w zależności od rodzaju, wynosi 2100 - 2700 N / mm².

Gęstość materiału mieści się w zakresie 780 ± 20 kg/m³. Produkujemy arkusze LDF, które charakteryzują się niską gęstością (200 - 600 kg/m³). Materiał oznaczony NDF ma podwyższony wskaźnik (ponad 800 kg/m³).

Formy emisji

Dla ułatwienia użytkowania produkty produkowane są w standardowym formacie lub produkty mają inne wymiary pod względem długości i szerokości. Grubość płyty MDF również różni się w zależności od przeznaczenia.

Główne formy wydania:

- Zębatka i zębatka. Długość pasków (2 - 3 m) jest znacznie większa niż szerokość (0,15 - 0,25 m), grubość 3 - 9 mm. Lamele wyposażone są w zamki wystające 5 cm wzdłuż krawędzi, aby zapewnić szczelne połączenie elementów. Listwy mocowane są do ramy za pomocą wkrętów samogwintujących.

- Taflowy. Prezentowane przez elementy prostokątne lub kwadratowe. Największy rozmiar to 1,0 x 1,0 m. Umieszczony na skrzyni lub kleju.

- Liściasty. Różnią się szybkością montażu, niewielką liczbą cięć. Stosowany do mebli i okładzin ściennych.

Kronospan - są to płyty o podwyższonej gęstości na podłogi, ściany, blaty. Materiał charakteryzuje się odpornością na uderzenia i ścieranie.

Rodzaje paneli dekoracyjnych

Modele wydanie z efektem 3D, drukowanie zdjęć... Panele produkują imitacja szkłado wizualnego podniesienia sufitu dostępne są produkty do metalu, z ażurowymi zdobieniami. Malowane płyty wyglądają jasno, producenci używają bogatych kolorów.

Wymiary i grubość

Płyty MDF są łatwe w użyciu, ponieważ tolerancje od standardowe rozmiary mały:

- w grubości - nie więcej niż 0,2 mm;

- długość - nie więcej niż 5 mm;

- szerokość - nie więcej niż 2 mm.

Po połączeniu różnica grubości jest niezauważalna, dzięki czemu uzyskuje się płaską płaszczyznę. Rozmiary są uniwersalne, nie różnią się od różnych producentów.

Wykańczanie powierzchni arkuszy

Produkują płaskie płyty z wzorem, wytłoczonym wolumetryczną powierzchnią strukturalną. Standardowy format służy do szlifowania powierzchni bez wykańczania.

Na panele nakładane są różne rodzaje materiałów dekoracyjnych:

- folia laminowana (przez topienie polimerów termoutwardzalnych);

- Powlekanie folią PVC (przez klejenie);

- warstwa farby ze związkami dekoracyjnymi i ochronnymi, lakierowanie;

- warstwa cienkiej okleiny z naturalnego drewna.

W zależności od warstwy zewnętrznej zmieniają się właściwości i właściwości techniczne produktów drobno zdyspergowanych. Np. fornirowane stosuje się do mebli, stosuje się je do wykańczania podłóg, a laminowane stosuje się w wilgotnych i wilgotnych pomieszczeniach.

Instalacja MDF

Sposób instalacji zależy od formy wydania. Typ stojaka i arkusza jest instalowany na skrzyni, płyta podłogowa jest często mocowana klejem. Odmiany liściaste jako posadzki montowane są na ramie lub przyklejane do podłoża.

Na kleju

Cechy przygotowania:

- nieprawidłowości nie powinny przekraczać 1 - 1,5 cm wysokości;

- powierzchnia jest pokryta podkładem.

Metoda klejenia polega na tymczasowym mocowaniu arkuszy za pomocą wkrętów samogwintujących, aby produkty nie poruszały się podczas utwardzania kompozycji. Połączenia i otwory są następnie uszczelniane kitem.

Metoda jest prosta, ale duże arkusze nie są łatwe do zamontowania. Po wyschnięciu kleju nie ma możliwości demontażu powłoki przy zachowaniu integralności materiału.

Na ramie

Cechy metody:

- w przestrzeni ościeżnicy można zamontować izolację, hydroizolację i izolację akustyczną

- brak konieczności wyrównywania ściany zaprawą naprawczą;

- pomiędzy nimi ukrywają przewody elektryczne, skrzynki wentylacyjne, rury wodociągowe i kanalizacyjne.

Metoda jest dobra, ponieważ podczas naprawy usuwa się blachy, listwy lub płyty w celu wymiany uszkodzonego elementu.

Na podłodze

Procedura instalacji:

- wypoziomuj podstawę;

- płytki są umieszczane w odstępie 2 - 4 mm od ścian;

- podczas instalacji szwy poprzeczne nie powinny się pokrywać;

- pomiędzy panelami pozostaje szczelina kompensacyjna 2 - 3 mm;

- łączniki są mocowane do podstawy wzdłuż obwodu arkusza po 15 - 20 cm, pośrodku robią krok 20 - 25 cm.

Po ostatecznym zamocowaniu złącza uszczelnia się odporną na wilgoć masą szpachlową. Powierzchnia jest polerowana do malowania. Baza może służyć jako podkład pod laminat, linoleum, dywan.

Opieka i utrzymanie

Aby kolor i połysk nie zanikały po 2-3 latach, należy przestrzegać zasad czyszczenia powierzchni. Nie używaj ściernych detergentów. Takie leki przyczyniają się do pojawienia się sieci zadrapań. Małe defekty są nie do odróżnienia pojedynczo, ale razem prowadzą do zmatowienia.

Kwasy, zasady, chlorki, preparaty do czyszczenia sodu nie działają lepiej - przed użyciem należy przestudiować skład. Nie używaj twardych mioteł, szczotek, skrobaków. Odkurzacz parowy również zniszczy powierzchnię. Upewnij się, że podczas czyszczenia na mokro w szwach nie gromadzi się woda.