Cegły ogniotrwałe obejmują kwarc, węgiel, główne rodzaje kamieni murarskich, cegły szamotowe również należą do tej samej kategorii. Najczęściej stosuje się go do wyłożenia przy aranżacji komór spalania, ponieważ materiał ma wysoką odporność na temperaturę i niską przewodność cieplną. Powłoka z cegły chroni mur pieca przed bezpośrednią interakcją z płomieniem, elementy wytrzymują długie nagrzewanie do + 1000 ° C, nie tracąc wytrzymałości.

Opis cegieł szamotowych

Produkty są wytwarzane przez wypalanie mieszanki proszek szamotowy i drobna glina o właściwościach ogniotrwałych. Do zabiegu stosuje się wysokie temperatury na różnych etapach od suszenie w temperaturze + 200 ° С przed spiekanie w temperaturze + 1450 ° С.

Podczas procesu ogrzewania wydostaje się wilgoć resztkowa. Przy intensywnym uwalnianiu produkt może pękać, dlatego temperatura wzrasta stopniowo. W temperaturze + 400 ° - + 600 ° C kaolinit rozkłada się w roztworze z dodatkowym uwalnianiem wody. Generał kurczenie się w procesie produkcyjnym jest 2,5 – 3,0%.

w jaki sposób wygląda jak cegła szamotowa:

- powierzchnia ma piaskowy żółty;

- na łyżce obserwuje się szturchanie i boczną płaszczyznę ziarno;

- wymiary cegieł ogniotrwałych odpowiadają parametrom: 230 x 113 x 65 mm lub 230 x 123 x 65 mm.

Do murowania frontów produkowane są piece elementy klinowe, trapezowe i prostokątne.

Technologia ta nie przewiduje prześwietlenia przez czas dłuższy niż zalecany w krytycznych warunkach, ponieważ na powierzchni tworzy się szklisty film. Takie elementy (ruda żelaza) są mocne, ale słabo połączone z zaprawą, nie są używane w piecu, tylko do fundamentów. Cegła szamotowa w oznaczeniu zawiera literę „Ш”.

Różne typy mają różne cechy, ale można wyróżnić średni zakres wskaźników charakteryzujących szamotowe cegły ogniotrwałe:

- odporność na ogień w ciągu + 1000 ° - + 1600 ° С;

- gęstość produkty waha się od 1700 do 1900 kg/m³;

- wytrzymałość na ściskanie - 75 - 250 kg / cm²;

- mrozoodporność - wytrzymuje 15 - 20 etapów zamrażania / rozmrażania;

- porowatość materiał - 3 – 85%;

- współczynnik przewodzenia ciepła 0,5 - 0,85 W/(m·K).

Cegła szamotowa jest inna lepsza odporność na alkalia, w przeciwieństwie do kamieni kwarcowych.

Szereg zastosowań

Jest stosowany w najbardziej krytycznych miejscach w murze, dlatego zwracają uwagę na jakość w produkcji wyrobów. Cegła szamotowa jest przeznaczona najczęściej na podszewkę i podszewkę komory w konstrukcji pieca do spalania drewna, węgla. Korpus paleniska może być wykonany ze zwykłej czerwonej cegły, a wewnątrz paleniska umieszczane są cegły żaroodporne.

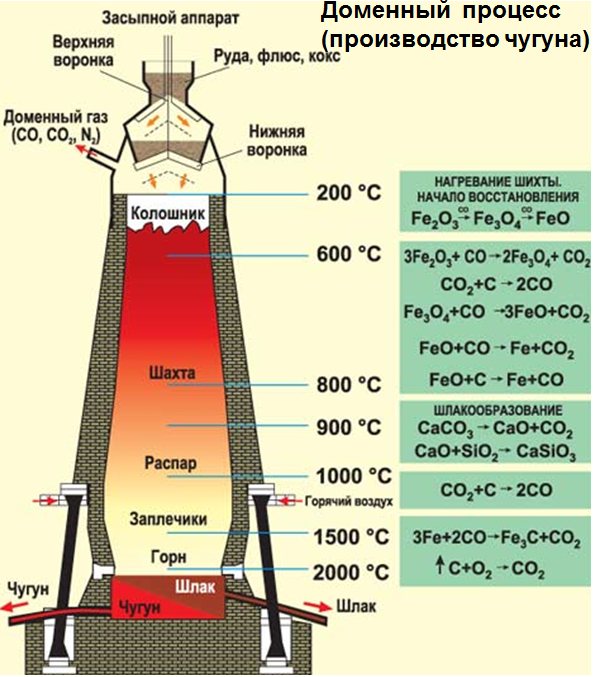

Podszewka to wewnętrzna wykładzina z materiału odpornego na chemikalia, zużycie i ogniotrwałość. Musi mieć niską przewodność cieplną. Wykładzina stosowana jest na zamkniętych powierzchniach pieców do topienia metali, przemysłowych kadzi odlewniczych, pieców kotłowych, wielkich pieców, kopalń.

Funkcje podszewki wewnętrznej:

- chroni powierzchnię ściany przed skutkami termicznymi, mechanicznymi, chemicznymi;

- w hutnictwie górniczym warstwa zabezpiecza sprzęt przed uderzeniami, adhezją substancji spiekanych, ścieraniem;

- zwiększa odporność na bezpośredni ogień głównych materiałów murowanych pieców, palenisk;

- w wielkich piecach chroni obudowy przed krytycznymi temperaturami zniszczenia, oddziaływaniem z gorącym metalem, żużlem.

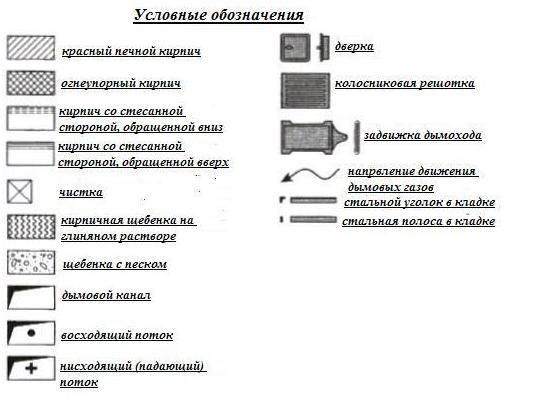

Przed ułożeniem pieca wykonaj projekt z rysunkami do zamówienia... Schematy pokazują cegły żaroodporne zacienione elementyobliczyć odpowiednią liczbę części do instalacji w piekarniku. Koszt takich elementów jest wyższy niż zwykłych kamieni ceramicznych, dlatego na pierwszy plan wysuwa się dokładność obliczeń.

Zgodnie z warunkami pracy części ogniotrwałych w urządzeniach do topienia metali, strefy:

- Dolnygdzie znajduje się kuźnia, obszar dysz charakteryzuje się temperaturą + 1300 ° - + 1600 ° С;

- górny, gdzie znajduje się kopalnia, para i góra, w niej ogrzewanie idzie do + 200 ° - + 1300 ° C.

W obu obszarach stosuje się cegły żaroodporne szamotowe z dużą zawartością białej gliny. W tych obszarach pierwszorzędną rolę odgrywają właściwości materiału.

Dożywotni materiał (w dużej mierze zależny od warunków):

- w wielkich piecach - 3 - 10 lat;

- w strefie ruchu stali - 40 - 1500 godzin;

- w mieszalnikach, wiaderkach mobilnych 20 - 1500 minut.

Surowce i skład

Masa do produkcji cegieł zawiera około Szamot 70% - glina ogniotrwała... Jest głównym składnikiem mieszanki. Biała glinka kaolinowa w stanie naturalnym jest ciągliwa i plastyczna, dlatego nie nadaje się do produkcji wyrobów stałych o stałym kształcie. Najpierw substancja jest wypalana, a po utwardzeniu jest mielona do postaci pudrowej. Rezultatem jest glina ogniotrwała posiadająca wszystkie niezbędne cechy niezawodności i wytrzymałości.

Szamot wykonany jest z składniki:

- ogniotrwała glina szamotowa;

- piasek

- woda.

Piasek bierze skały kwarcowe z treścią krzemionka na poziomie 75 - 80%, jest kruszony przed wprowadzeniem do masy surowcowej.

Rodzaje cegieł szamotowych

Metoda formowania kamienia służy do podziału produktów na typy: odlewane z poślizgu, produkowane metodą plastyczną lub półsuchą, stapiane, termoplastyczne, prasowane w wysokich temperaturach.

Według gęstości cegły ognioodporne to:

- szczególnie gęste, zawierają nie więcej niż 3% pustek;

- produkty o dużej gęstości - porowatość nie przekracza 10%;

- gęsty, ze wskaźnikiem w zakresie 10 - 16%;

- zagęszczony - do 20%;

- średnia gęstość - 20 - 30%;

- bardzo porowaty - 30 - 45%;

- cegły lekkie - stężenie pustek 45 - 85%;

- ultralekkie materiały - ponad 85% porów.

Niektórzy użytkownicy obawiają się, że materiał budowlany może mieć szkodliwy wpływ na zdrowie, ale liczne badania tego nie potwierdzają, wręcz przeciwnie, naturalny skład mówi o przyjazności materiału dla środowiska.

- SHA, SHAK, SHB należą do kategorii uniwersalnej, z elementów, które tworzą kominki, piece domowe... Trwałe kamienie to idealne połączenie wartości i jakości.

- SHUS, SHV mają wysoką pojemność cieplną. Są zainstalowane w piecach przemysłowych do układania powierzchni w kanałach gazowych i kopalniach.

- PB najczęściej stosowany w budownictwie grill, piecyk.

- PV używane również wewnętrznie paleniska domowe i piece kominkowe... Oni robią zbiorniki gazu w zespołach dzwonowych,.

- ShK - ta marka pozostaje niezastąpiona podczas budowy domena produkcyjna do przetwarzania koksu.

- SHL należą do lekkich kategorii dużych oczek, użyj, w paleniskach i piecach o niskiej temperaturze grzania (do + 1300 ° С). Częściej instalowane są w domach i małych jednostkach przemysłowych.

- ShTSU posługiwać się w mobilnych wiadrach z gorącym metalem, także w piece obrotowe.

Do materiałów komórkowych stosuje się porowate rodzaje glin i szamotów, te ostatnie powinny być zawarte w masie nie więcej niż 15 - 20%. W przypadku lekkich odmian stosuje się glinę z dodatkiem cząstek perlitu, dlatego takie produkty nie są w stanie wytrzymać temperatur przemysłowych, są stosowane do domowych pieców, urządzeń kominowych. Cegły porowate znacznie zwiększają możliwość szybkiego nagrzewania okładziny, dlatego są mniej podatne na pękanie powstałej pary.

Cechy zastosowania cegieł ogniotrwałych

Wysokiej jakości cegły do pieców do topienia metali muszą mieć wysoki współczynnik stabilności chemicznej i temperaturowej, nie przewodzić gazów wydzielanych podczas spalania masy paliwowej i konwersji żużli. Głównym celem jest wydłużenie żywotności kopalń i wielkich pieców, dlatego nacisk kładzie się na stosowanie wykładzin ogniotrwałych. Ponadto materiał musi wytrzymać szok termiczny oraz agresywną kombinację ciepła, pary i agresywnych chemikaliów (żużel, zasady, kwasy).

Do użytku domowego, mały waga bloku, jeden produkt ma masę 3,4 – 4,0 kg. Zgodnie z GOST 390 takie produkty nie powinny ważyć więcej niż cztery kilogramy.

Domowy piec kominkowy z ognioodporną wyściółką oszczędza 15-20% więcej energii niż bez podszewki.

Liczy się okres stygnięcia paleniska pieca. Ścianki zewnętrzne odbierają nagromadzoną energię wewnętrzną z szamotu, dzięki czemu przez długi czas pozostają ciepłe. Zastosowanie cegieł zmniejsza ilość otwierania drzwi komory spalania oraz wrzucania drewna opałowego i węgla.

Zaprawa murarska z kamieni ogniotrwałych

Murowanie odbywa się za pomocą specjalna mieszanka, którego składniki mają podobne właściwości do cegły. Nie stosuje się standardowej zaprawy cementowo-piaskowej, ponieważ nie spełnia wymagań. Podczas pracy kominka lub pieca pęka i rozpada się od nagrzewania. W rezultacie naruszona zostaje integralność ścian, uwalniany jest trujący tlenek węgla.

Wymagania dotyczące rozwiązania:

- lepkość, przyczepność do cegieł szamotowych;

- wytrzymałość na równi z materiałem murarskim;

- atrakcyjny wygląd (dla ścian zewnętrznych);

- czas pracy;

- wytrzymałość cieplna.

Gotowe suche mieszanki są sprzedawane w sklepach ze sprzętem. Rozcieńcza się je wodą i dokładnie miesza. Wadą jest wysoki koszt, dlatego takie rozwiązania są przygotowywane własnymi rękami.

Brać składniki:

- glina ogniotrwała szamotowa;

- piasek szamotowy;

- woda, musi być miękka, na przykład woda deszczowa, nie dopuszcza tłustych i słonych zanieczyszczeń.

Glinę moczy się w pojemniku przez 2 - 3 dni. tak, aby objąć całą treść. Mieszane 2 - 4 razy dziennie, po zakończeniu ekspozycji glina jest przecierana przez sito z otworami 3 x 3 mm.

Następnie wprowadza się drobno przesiany szamot piasek w stężeniu 1: 2, i wlewa się wodę, aby uzyskać gęsty roztwór śmietany... Sprawdź, nakładając go na łopatę i obracając w pionie – podczas gdy idealna masa powoli się zsuwa i nie zostawia śladu na narzędziu.

Zasady selekcji i odrzucania cegieł

Metody weryfikacji są opisane w dokumentach regulacyjnych, z których jednym jest GOST 54.02.1 - 2000 lub GOST 40.69 - 1969... Aby sprawdzić zgodność wytrzymałości, gęstości i innych wskaźników, potrzebujesz wyrafinowany sprzętktórych kupujący nie może mieć. Dlatego sprzedawca musi dostarczyć certyfikat jakości z pozytywnymi wynikami testów w laboratorium zakładowym.

Inspekcja na miejscu obejmuje:

- identyfikacja wiórów, zwisów, pęknięć powierzchni;

- sprawdzanie równości krawędzi, krawędzi, prostopadłości;

- próba dźwięku - po uderzeniu w element młotkiem powinien pojawić się dźwięczny metaliczny rezonans;

- kontrola odchyleń liniowych od wymiarów cegieł szamotowych - nie powinna przekraczać 2 mm od normy.