Tradycyjne murowanie ścian polega na umieszczaniu cegieł na zaprawie cementowej. W tym przypadku pomiędzy kamieniami pozostaje pewna przestrzeń wypełniona cementem. Taki szew, nawet przy całkowitym bezpieczeństwie rozwiązania, pełni rolę zimnego mostka. Jednym z zadań nowoczesnej technologii budowlanej jest minimalizacja rozmiaru szwu. W tym celu stosuje się silikatowe bloki na pióro i wpust.

Silikatowa płyta na pióro i wpust

Płyta pióro-wpust ma specyficzny kształt. Na końcowych bokach produktu powstają występy - grzbietyi wcięcia - rowki. Pod względem rozmiaru dokładnie do siebie pasują. Przy łączeniu grzebień kolejnego elementu wchodzi w rowek poprzedniego, co zapewnia precyzyjne i ciasne dopasowanie... Silikatowe GWP są montowane za pomocą kleju montażowego. Grubość spoiny nie przekracza 2 mm, a spoina nie zamienia się w mostek zimny.

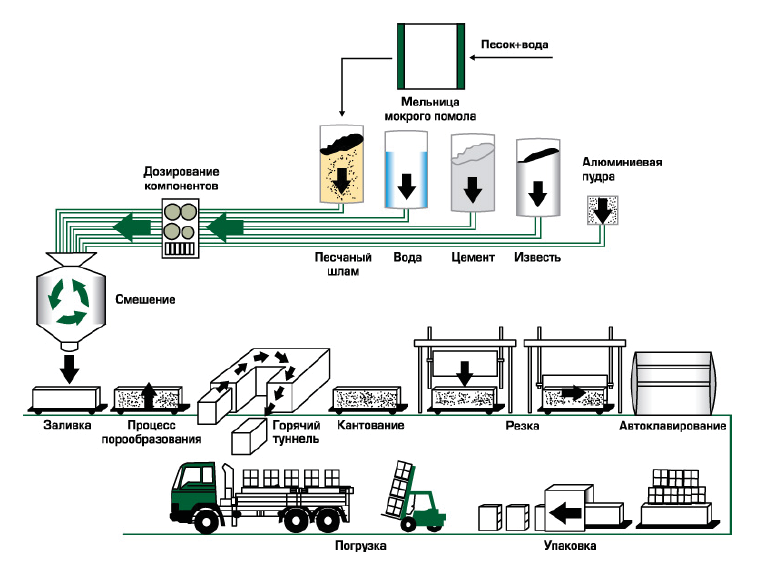

Druga cecha materiału związana jest z jego wytwarzaniem. Surowcem do produkcji bloków silikatowych jest mieszanka piasku kwarcowego, wody i wapna. Zrób cegłę metodą autoklawową - bloki są wstępnie przetwarzane pod ciśnieniem 12 atm. w temperaturach do + 200 ° Сaby materiał zyskał maksymalną wytrzymałość. Dlatego pod względem nośności płyty GWP w niczym nie ustępują konwencjonalnym blokom.

Metoda produkcji w autoklawie zapewnia kolejną ważną zaletę - dokładność wymiarowa... Bloczki silikatowe rzadko zawierają odpryski i nierówności, dlatego podczas układania nie ma potrzeby stosowania grubej warstwy zaprawy do wyrównania. Ta sama jakość gwarantuje dokładne połączenie pióra i wpustu.

Podobnie jak zwykłe cegły wapienno-piaskowe, bloczków nie można użyć do budowy fundamentów.

Opis i specyfikacje

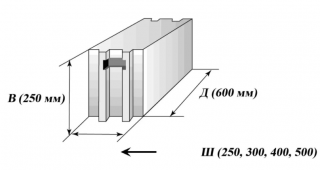

- Blok krzemianowy języka Ściana - ma kształt w przybliżeniu sześcienny. Przy szerokości i wysokości 250 i 248 mm mają grubość 250, 288, 139 i 88 mm. Z reguły mają na końcach kilka rowków i rowków, czasem o różnej głębokości. Zapewnia to bardzo ciasne dopasowanie, ale wymaga od budowniczego wysokich kwalifikacji.

- Przegroda zwykła płyta o długości i szerokości 498 i 250 mm ma grubość 115 mm. Materiał służy do usuwania przegród wewnętrznych, w których obciążenie łożyska jest mniejsze. Dostępne są również modele, nawet cieńsze - 80, 70 mm grubości. Zaletą tego rozwiązania jest cienkość przegrody, zajmuje minimum miejsca, ale jednocześnie jest wytrzymała i nie przewodzi dźwięku.

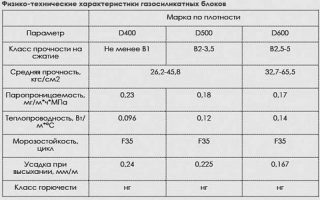

- gęstość - zmienia się w zależności od pustki od 1220 do 1879 kg/m3. m;

- siła - odpowiada marce M 150;

- współczynnik przewodności cieplnej - średnio 0,045 W/(m*C). Jednak ta cecha zależy również od porowatości materiału;

- wskaźnik izolacji akustycznej (powietrze) - od 468 do 52 dB;

- absorpcja wody - od 5% dla wodoodpornych, do 26-32% dla zwykłych;

- odporność na ogień - REI240 jeśli grubość ściany wynosi 25 cm.

Blok ścienny pióro-wpust umożliwia wznoszenie 5-kondygnacyjnych budynków bez systemu ramowo-monolitycznego.

Klasyfikacja blokowa

Bloki silikatowe są klasyfikowane według kilku parametrów. Z płytą prostokątną kształt rowka i kalenicy może być inny:

- prostokątny - wersja standardowa, odpowiednia do większości prac budowlanych;

- trapezowy - trudniejszy w montażu, ale zapewnia szczelniejsze połączenie i większą wytrzymałość ściany.

Główną wadą cegieł silikatowych jest wysoka absorpcja wody. Zgodnie z tym parametrem rozróżnia się 2 typy:

- Standard - z nasiąkliwością do 32%. Nadaje się do budowy pomieszczeń, w których wilgotność nie przekracza 60%.

- Hydrofobizowany - odporne na wilgoć. Dodatki hydrofobowe są dodawane do surowców podczas produkcji, a nasiąkliwość wody zmniejsza się do 5%. Materiał jest droższy, ale można go wykorzystać np. do budowy basenów. Klocki są w kolorze turkusowym lub zielonym.

Istnieje również płyty szungitowe... Węgiel jest dla nich dodawany do surowca. Blok jest czarny i bardzo wytrzymały.

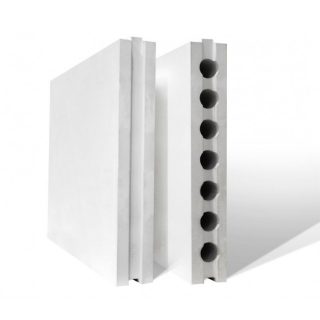

- Korpulentny - opcje monolityczne. Wyróżniają się wysoką wytrzymałością: płyta zawieszona w 2 punktach wytrzymuje obciążenie 200 kg. Służy do budowy ścian nośnych w domkach prywatnych.

- Wydrążony - zawierają podłużne okrągłe wnęki. Takie klocki są lżejsze - różnica w wadze wynosi 25%. Obciążenie łożyska jest tylko nieznacznie mniejsze, dlatego stosuje się je również do ścian litych. Ale ze względu na puste przestrzenie meble konsolowe lub sprzęt można do nich mocować tylko za pomocą kołków motylkowych. Puste są częściej brane do budowy przegród wewnętrznych, ponieważ stanowią mniejsze obciążenie fundamentu.

Porównanie bloczków pełnych i pustych

Charakterystyki techniczne płyty z pustkami i bez są nieco inne. To określa przeznaczenie materiału.

Bloki monolityczne odpowiadają wytrzymałością gatunku M150. Jednak puste rdzenie wytrzymują mniej naprężeń obie opcje można wykorzystać do budowy ścian nośnych... W tej kwestii ważniejsza jest grubość kamienia. Jeśli ma 70 mm, to jest przeznaczony do przegrody wewnętrznej. Grubość bloku ściany jest większa - od 115 mm.

Solidne bloki są cięższe. Waga średnia średnia 20,5 kg i pusta - 15,6. Łatwiej jest budować z bloku z pustkami.

Izolacja akustyczna nieważne powyżej. Perforowana przegroda blokowa zmniejsza poziom hałasu nawet o 42 dB.

To też ma znaczenie absorpcja wody... Jednak ta jakość nie zależy od pustki, ale od obecności dodatków hydrofobowych.

Technologia instalacji

- Rozpoczyna się układanie w ciepłą i suchą pogodę w temperaturze powietrza co najmniej + 10 ° С. Powierzchnia fundamentu jest wodoodporna przed pracą: pokryta pokryciem dachowym, pokryta mastyksem.

- Pierwszy rząd umieścić bloki do zaprawy cementowo-piaskowej... Pozwala to zniwelować najmniejsze nierówności podłoża. W pierwszym rzędzie dolny grzbiet jest odcinany od płyt.

- Rozwiązanie stosuje się po obu stronach i najpierw połóż płytę od rogu.Kolejne bloki łączy się poprzez wsunięcie kalenicy w rowek. Nadmiar roztworu jest natychmiast usuwany. Po zainstalowaniu każdy blok jest wypoziomowany i uderzony gumowym młotkiem, aby zabezpieczyć go na miejscu.

- Następny rząd nałóż klej. Nakłada się na górę i na końce płyty. Każdy następny rząd jest ułożony offsetowy aby pionowe szwy nie były wyrównane.

- Przegrodę montuje się w ten sam sposób. Aby poprawić izolację akustyczną, pomiędzy ścianą a przegrodą umieszczona jest elastyczna uszczelka - filc lub korek.

Ściana lub przegroda nie wymaga dodatkowej obróbki. Zaraz po wyschnięciu kleju można go wytapetować lub pokryć.