Wszystkie przedsiębiorstwa zajmujące się obróbką drewna mają jeden wspólny problem - tworzenie się wiórów, kurzu i trocin, które nie tylko zanieczyszczają powietrze w warsztatach, ale gdy gromadzą się, mogą spowodować pożar. Dlatego przepisy bezpieczeństwa dla takich przedsiębiorstw przewidują regularne czyszczenie warsztatów i miejsc pracy z technologicznych odpadów drzewnych.

Usunięcie drewna odbywa się za pomocą systemów aspiracyjnych, czyli instalacji, które odsysają pył drzewny i trociny i przenoszą je do specjalnych pojemników. Z reguły takie bunkry znajdują się poza warsztatem, w miejscach umożliwiających wygodny rozładunek i usuwanie nagromadzonych trocin.

Klasyfikacja systemów aspiracji

Wszystkie systemy aspiracji stosowane w przedsiębiorstwach, które są przeznaczone do obróbki drewna, są klasyfikowane według następujących kryteriów:

- sposób cyrkulacji powietrza;

- rodzaj trybu hydraulicznego zastosowanego w instalacji;

- rodzaj połączenia odpylacza z wyposażeniem technologicznym.

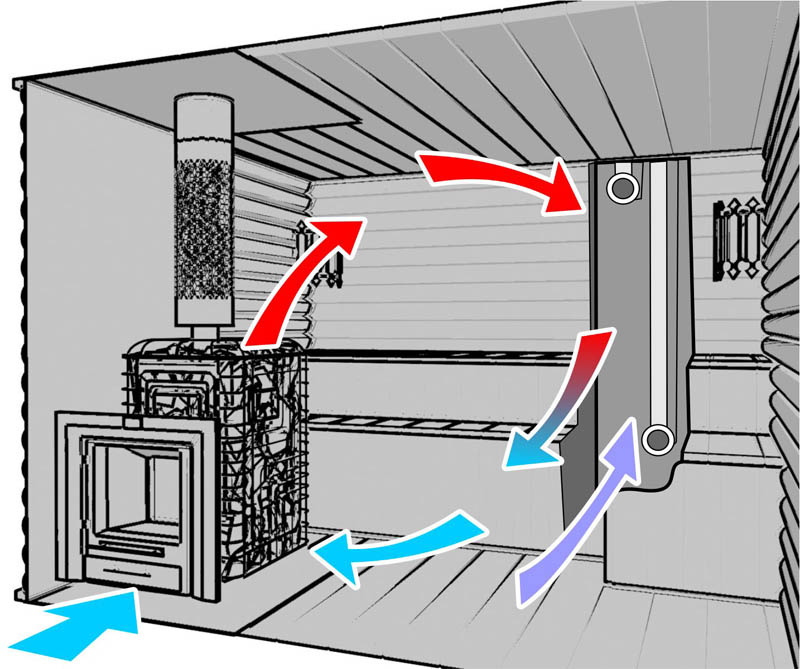

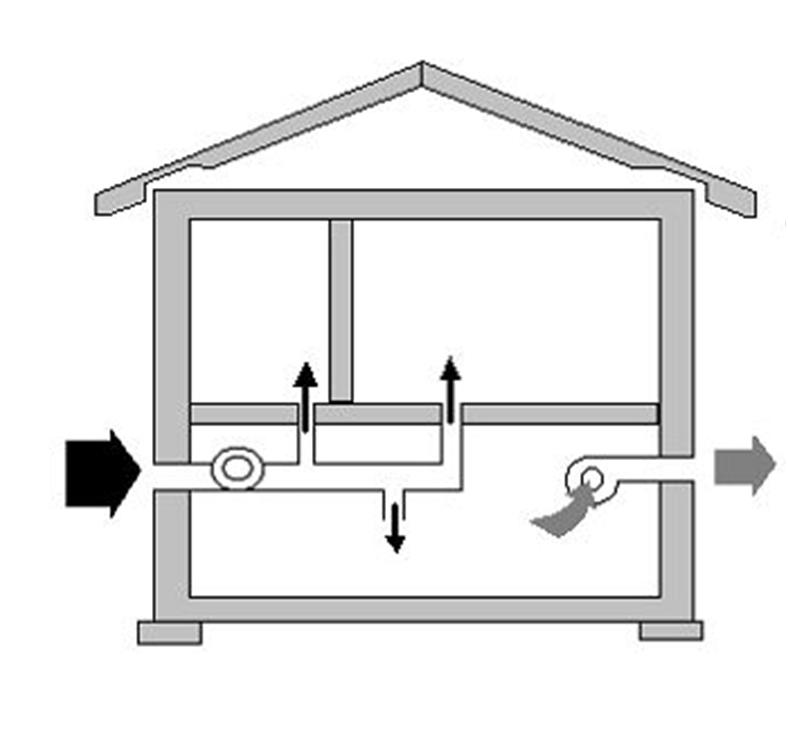

Metoda cyrkulacji powietrza. Instalacje aspiracyjne mogą mieć przepływ bezpośredni lub recyrkulację. Zasada działania systemów z przepływem bezpośrednim opiera się na pobieraniu powietrza z pomieszczeń, jego oczyszczaniu, a następnie uwalnianiu do atmosfery.

Sprzęt recyrkulacyjny również oczyszcza powietrze z zanieczyszczeń, ale po oczyszczeniu nie wyrzuca go na ulicę, ale zwraca z powrotem do warsztatu. Takie systemy przyczyniają się do znacznego zmniejszenia strat ciepła w zimnych porach roku i zmniejszenia wydatków na ogrzewanie.

Typ trybu hydraulicznego. Na tej podstawie wszystkie systemy aspiracji dzielą się na dwa typy: działające w trybie stałym i działające w trybie zmiennym.

Rodzaj połączenia pomiędzy odpylaczem a urządzeniem. Rozróżnij autonomiczne i scentralizowane systemy czyszczenia. Te ostatnie są połączone z kilkoma pracującymi instalacjami do obróbki drewna, z których każdą w razie potrzeby można wyłączyć lub włączyć.

Systemy wolnostojące są połączone z jedną lub kilkoma maszynami do obróbki drewna, które są włączane i wyłączane w tym samym czasie.

Zasada działania

Systemy aspiracji składają się z kilku głównych części:

- Bunkier.

- Cyklon.

- Wentylator przemysłowy.

- Rurociągi rozgałęziające się wzdłuż obszaru roboczego warsztatu.

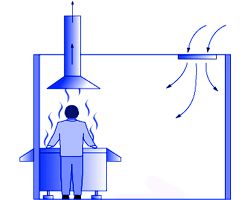

Dzięki systemowi wentylacji w odpylaczu powstaje podciśnienie, pod wpływem którego pył i odpady przemieszczane są z miejsca pracy do separatora. W separatorze oddzielane są duże cząstki, które trafiają do prasy, są formowane w brykiety i wysyłane do oddzielnego magazynu. Powietrze z pozostałościami drobnych frakcji i pyłu jest filtrowane przez kilka filtrów workowych, a następnie oczyszczone strumienie powietrza kierowane są na zewnątrz lub do warsztatu. Pył gromadzący się w filtrach jest gromadzony w specjalnych pojemnikach lub też brykietowany.

Rodzaje systemów aspiracji

Przy wyborze sprzętu do odpylania przede wszystkim należy wziąć pod uwagę następujące dane:

- Czas pracy maszyn.

- Liczba i średnica urządzeń ssących.

- Prędkość powietrza w odpylaczu.

- Liczba i rozmiar żetonów do usunięcia.

- Wielkość leja, w którym przechowywane są odpady.

- Dostępność urządzeń ssących, które można przenosić po warsztacie.

Urządzenia do utylizacji odpadów PUA, PUAK

Za pomocą instalacji PUA i PUAK usuwane są suche, nieprzywierające wióry i kurz. Ponieważ systemy te mają małą głowicę, powinny być instalowane w odległości nie większej niż trzy metry od maszyny. Wskaźniki wydajności takich jednostek wahają się w granicach 1250-3900 m³ na godzinę. W tych urządzeniach nie ma mechanizmów regenerujących powierzchnie filtrów. Systemy PUA wymagają regularnego usuwania i czyszczenia nagromadzonego pyłu z worka filtracyjnego, przy czym częstotliwość takiego czyszczenia zależy od frakcji cząstek – im są mniejsze, tym częściej trzeba je wytrząsać.

Do pracy z bardzo drobnym pyłem najczęściej stosuje się jednostki PUAK, które zamiast worka filtracyjnego wyposażone są w filtry składane. Te urządzenia są bardziej wydajne niż PUA.

Do regeneracji elementów filtrujących wykorzystywane jest sprężone powietrze. PUA i PUAK znajdują zastosowanie w małych przedsiębiorstwach o zmiennym obciążeniu maszyn. W zależności od modelu jednostki mogą być wyposażone w rozdzielacze i węże do podłączenia kilku jednostek ssących do jednej maszyny. Nie zaleca się używania tych ustawień w stale działających przedsiębiorstwach.

Filtry małogabarytowe (filtry workowe)

Takie urządzenia usuwają suchy kurz, który nie ma tendencji do sklejania się. Najpopularniejsze modele to RFU-10, RFU-5, RFU-3.5. Standardowa aparatura składa się z wentylatora zamkniętego w obudowie dźwiękochłonnej, tłumika, sekcji filtracyjnej, mechanizmu regeneracji mechanicznej, pojemnika na kurz oraz układu sterowania, którym jest metalowa szafa. Lej, w którym zbierany jest pył, wyposażony jest w kółka oraz urządzenie umożliwiające wciągnikowi jego uchwycenie i przewrócenie. Proces odsysania odpadów odbywa się dzięki systemowi wentylacji, który wytwarza podciśnienie.

Wydajność węży małogabarytowych wynosi 3500-10000 m³ na godzinę. Odległość, w jakiej urządzenia powinny być instalowane od maszyn, nie przekracza 15 metrów. Możliwa jest zmiana prędkości wentylatora i odpowiednio ciśnienia. To dążenie do obróbki drewna z napiętym harmonogramem produkcji, który nie generuje dużej ilości odpadów.

Filtry do dużych systemów

Wydajność filtrów stosowanych w centralnych systemach aspiracji wynosi 8000-20000 m³ na godzinę. Najczęściej są to filtry workowe o konstrukcji wewnętrznej lub zewnętrznej.

Systemy takie składają się z sekcji filtrującej, wentylatora zamkniętego w obudowie dźwiękochłonnej, mechanizmu regenerującego, kosza na odpady oraz szafy z napędem sterującym. Dodatkowo systemy te wyposażone są w ramę nośną oraz rurę łączącą filtr z wentylatorem. Pojemność pojemników na pył wynosi od 1 do 3 m³.

Najpopularniejszymi modelami filtrów workowych do dużych systemów są SRF8 i SRF15. Rękawy w nich wykonane są ze specjalnego materiału igłowanego, przez który zdmuchiwany sprężonym powietrzem pył z łatwością przemieszcza się do leja magazynowego. Centralne systemy aspiracji są szczególnie istotne dla dużych przedsiębiorstw, które generują pył o małej wadze i znacznej objętości.

Zasysanie do obróbki drewna pozwala nie tylko oczyścić powietrze, powierzchnię warsztatową i zapobiec pożarowi, ale również wykorzystać zebrane trociny do produkcji wtórnej, co znacznie zwiększa efektywność przemysłu drzewnego.