O concreto retarda a pega em baixas temperaturas ligeiramente acima de zero, e valores negativos destroem a estrutura da pedra artificial. Verter concreto no inverno faz com que a água não tenha tempo de reagir com o cimento, congela e aumenta seu volume. As tensões internas destroem o concreto, que não ganhou resistência. Com a chegada do calor, a água descongela e a pega continua. Mas no corpo do material existem estruturas destruídas que reduzem a capacidade de suporte.

Características do lançamento de concreto em temperaturas abaixo de zero

É necessário um ambiente ideal para o endurecimento do concreto, se o ar não aqueceu mais do que + 5 ° C, ou os valores são reduzidos a valores negativos. As condições de umidade-temperatura são criadas para reduzir o tempo de cura e o ganho de resistência nos estágios iniciais.

Métodos de aceleração:

- aquecimento devido ao calor interno da massa de concreto;

- fornecimento de calor para a estrutura do exterior.

O primeiro método é usado para variedades de endurecimento rápido, misturas de alta resistência, variedades de cimento de grão fino. Este grupo inclui adstringentes com baixo grau de ingestão de líquidos. A concretagem a baixas temperaturas é realizada com adição de plastificantes para reduzir o volume de água necessário e aditivos químicos anticongelantes para acelerar a pega.

A temperatura dentro do produto depende da quantidade de energia que é produzida durante o processo exotérmico de anexar moléculas de água. Essa energia não é suficiente para obter a resistência do nível de ruptura e, em condições de geada, esse grau não pode ser alcançado sem medidas adicionais.

- estruturas massivas - não inferior a + 5 ° С;

- estruturas de paredes finas - não inferior a + 20 ° С.

Às vezes, uma quantidade suficiente de energia pode ser fornecida de fora para o produto com indicadores negativos. A reserva interna de calor no concreto é aumentada com o aquecimento de agregados e líquidos. Para isso, observa-se uma certa tecnologia de preparo da solução no canteiro de obras, que exige mão de obra e custos de energia adicionais.

Coisas a considerar ao colocar concreto no inverno

Durante a preparação da mistura, os componentes de concreto são protegidos de montes de neve, gelo e congelamento. Os ligantes são armazenados em recipientes fechados ou sacos feitos de material resistente à umidade. Nas fábricas, componentes, agregados e água são aquecidos para distribuição aos misturadores de veículos. A solução é preparada em ambiente aquecido, para que na saída seja obtida uma massa com a temperatura desejada.

Areia e brita são aquecidas com registros em forma de trocadores de calor, por cujo corpo passa o vapor ou a água, aquecida a + 90 ° C. O líquido recebe a temperatura nos aquecedores de água, de lá é encaminhado para os tanques de abastecimento. Os tanques são colocados não muito longe do local de preparo e equipados com dispositivo para drenagem dosada.

A temperatura da massa pode aumentar se a mistura for preparada em batedeiras elétricas, dentro das quais é fornecido aquecimento a vapor. A mistura é transportada em betoneiras aquecidas, onde são utilizados contêineres isolados.

O lançamento de concreto em temperaturas abaixo de zero é realizado em caminhões basculantes, onde a temperatura da carroceria aumenta devido aos gases de exaustão durante a exaustão. A carroceria do carro é coberta por escudos isolados termicamente, gorros de madeira ou lonas. A mistura é entregue no local sem sobrecargas adicionais no caminho, para não reduzir a quantidade de energia interna.

As mangueiras e tubos de concreto são aquecidos antes de serem introduzidos na fôrma e, ao final do trabalho, são limpos com raspadores. Não é permitido lavar com água, para que não apareça gelo no interior do cano.

O uso de aditivos ao despejar concreto

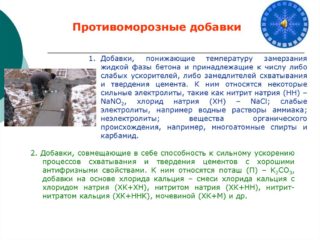

Componentes anticongelantes:

- nitrito de sódio;

- cloreto de sódio + cloreto de cálcio;

- nitrito de sódio + cloreto de cálcio;

- ureia + nitrato de cálcio;

- nitrato-nitrito de cálcio + ureia;

- cloreto de cálcio + ureia;

- potassa.

Os aditivos são selecionados de acordo com o projeto, a quantidade de acessórios, a presença de correntes parasitas e o clima ambiente. Os componentes anticongelantes não podem ser adicionados ao vazar estruturas com reforço de metal termicamente endurecido. Os modificadores não são usados na concretagem de estruturas, onde a eletrificação ocorrerá posteriormente e surgirão correntes parasitas de indução.

Os aditivos anticongelantes retardam a obtenção de resistência em comparação com o tempo de endurecimento em um ambiente normal e sem aditivos. O potássio faz com que a -50 ° C o concreto endureça apenas 75% em 28 dias, ao passo que em circunstâncias normais a mistura teria ganho 100% de resistência.

O efeito de componentes adicionais nas propriedades mecânicas e tecnológicas da solução, por exemplo, plasticidade, trabalhabilidade, é levado em consideração. O concreto com uréia não deve ser aquecido acima de + 40 ° C, pois o aditivo é destruído. Os sais de cloreto criam um revestimento esbranquiçado na superfície, o que prejudica o aspecto da estrutura. A mistura de concreto não deve conter partículas de sal não dissolvidas.

Tecnologia de concreto eletro-poroso

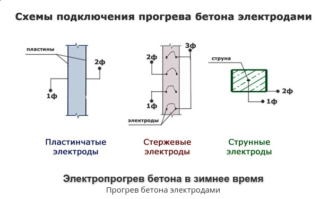

Eletrodos fornecem corrente elétrica, é liberado calor, que é gasto no aumento da temperatura da casca e da massa de concreto e compensa as perdas de energia no ambiente ao redor. O aquecimento do concreto é determinado pela quantidade de energia produzida, o modo é selecionado em função da perda de calor na geada.

A cofragem de aquecimento transfere o calor da sua área por transferência de calor, são utilizados os seguintes elementos:

- placas de mica;

- cabos;

- Elementos de aquecimento;

- tecido carbono-grafite;

- redes de aquecimento.

Este método é ideal para fundações (SNiP 303.01 - 1987) e bases para instalação de equipamentos, é utilizado para colunas, vigas, seções monolíticas de pisos.

O aquecimento infravermelho é um aumento na temperatura do concreto de emissores de ondas correspondentes direcionados à superfície de um produto de concreto armado.

Usado para os seguintes trabalhos:

- aquecimento de solos congelados e concreto, cofragem, reforço;

- redução do tempo de pega em fôrmas deslizantes;

- obtenção de cortina térmica em locais inacessíveis ao aquecimento elétrico.

O circuito de fase determina a forma de troca de corrente na estrutura. Se eletrodos opostos forem conectados a pólos diferentes, a corrente flui por toda a massa de concreto. Se placas adjacentes forem conectadas a postes diferentes, a corrente aquece as bordas do concreto e a camada interna aquece devido ao conteúdo inicial de calor.

Isolamento térmico de concreto

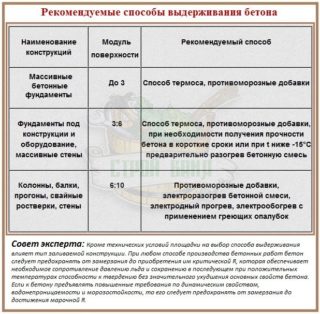

Existem métodos para manter a mistura:

- garrafa térmica;

- garrafa térmica usando aceleradores de configuração de massa;

- uma garrafa térmica com o uso de substâncias combinadas que aceleram simultaneamente o endurecimento e melhoram a plasticidade.

O isolamento térmico é uma opção econômica para despejar concreto em temperaturas abaixo de zero. É utilizada a energia obtida durante o endurecimento da mistura, que é armazenada no interior da massa devido à cofragem quente. A massa vai ganhando força na hora, apesar do frio.

Uma garrafa térmica é usada para despejar a solução em qualquer estrutura, bem como em caso de elevados requisitos de qualidade do concreto em termos de permeabilidade à água e resistência ao gelo. A retenção aquecida da mistura exclui o aparecimento de tensões na massa e a ocorrência de fissuras. A escolha dos parâmetros de isolamento depende da solidez da estrutura, das condições climáticas, do vento e da atividade do aglutinante.

Aquecimento interno e externo de concreto

A temperatura da solução sem modificadores anticongelantes não deve ser inferior a + 5 ° C, e os aditivos aumentam a faixa de trabalho para -10 ° C. Estruturas de concreto podem ser carregadas e trabalhos posteriores realizados somente após atingir 100% de resistência à compressão.

A massa de concreto aquecida é misturada no inverno 25% mais tempo em comparação com a preparação no calor. A base de assentamento é aquecida se houver risco de congelamento devido ao contato com concreto velho ou peças incrustadas de metal. A vibração do concreto para destilar bolhas leva mais 25% do tempo.

O isolamento externo é organizado usando materiais de cofragem leves, por exemplo, painéis de parede de três camadas, a parte externa dos quais é feita de cimento-amianto, metal, madeira compensada e a camada interna é de espuma de poliuretano.

O aquecimento interno consome energia do armário elétrico por meio de cabos. A irradiação infravermelha pressupõe a automação total com ligar e desligar periódico do dispositivo de acordo com um determinado programa.